激光金属沉积成形304 不锈钢的疲劳断裂机理分析

黄伟波,赵晓宇,鲁文佳,朱丽莎,张义民

(肇庆学院,肇庆,526061)

0 序言

激光金属沉积(laser metal deposition,LMD)是激光增材制造的一种,采用同轴送粉的方式,其原理类似激光熔覆[1],激光金属沉积具有较高的成形效率以及较低的能量消耗等优点[2-4],已在众多领域得到广泛应用[5-7].疲劳断裂失效占到机械零部件失效的90%[8],因此,对激光金属沉积成形金属材料的疲劳性能和疲劳断裂机理进行研究尤为重要.

目前,国内外专家学者对激光金属沉积成形的不同金属材料的疲劳性能进行了研究.Liu 等人[9]发现激光金属沉积成形的300M 钢的疲劳裂纹瞬断区存在准解理和少量韧窝,经过热处理后,该区域内存在大量的等轴韧窝;Ran 等人[10]发现激光金属沉积成形的AerMet100 钢经过热处理后,原有的枝状奥氏体晶粒变为等轴状,大角度奥氏体晶界数量大幅减少,与未经热处理的试样相比,热处理后试样的抗疲劳裂纹扩展性能明显提高,断裂方式为穿晶断裂;Nezhadfar 等人[11]发现激光金属沉积成形的Inconel 718 在低周循环状态下高温疲劳性能略低于室温疲劳性能,而在高周循环状态下高温疲劳寿命与室温疲劳寿命相近;Lu 等人[12]发现激光金属沉积成形的TC11 合金的疲劳裂纹扩展速率在热影响区处先减慢,经过热影响区后立即加快然后再次减慢,造成这种现象的原因是热影响区及其相邻区域的断裂特征不同,以及相邻的热影响区之间的微观结构变化;Liu 等人[13]发现激光金属沉积成形的TC11 合金的疲劳裂纹产生于近表面的孔隙处,孔隙的大小及其与表面的距离是影响试件疲劳寿命的2 个重要因素,即孔隙越大或越靠近表面,疲劳寿命越短,TC11 合金柱状晶界是循环应力作用下的薄弱环节,形成的裂纹优先沿晶界扩展;Li等人[14]发现激光金属沉积成形的TC18 合金在发生低周疲劳断裂后,断裂表面上检测到多个裂纹起始点,并且次要裂纹萌生部位的断裂形态不同于主要裂纹萌生部位的断裂形态.

304 奥氏体不锈钢是一种应用极其广泛的不锈钢材料,因其具有优异的耐蚀性、力学性能和较高的成本效益,被广泛应用于石油、核工业以及化工等多个领域[15].目前,部分专家学者对选区激光熔化(selective laser melting,SLM)成形304 奥氏体不锈钢的疲劳性能进行了研究.Zhang 等人[16]研究了成形方向和扫描速度对选区激光熔化成形304L 奥氏体不锈钢疲劳性能的综合影响;Zhang 等人[17]深入研究了选区激光熔化成形奥氏体不锈钢的微观组织、疲劳破坏过程和疲劳破坏机制.但是,对激光金属沉积成形304 奥氏体不锈钢的疲劳断裂机理的研究还不够充分.文中以激光金属沉积成形的304 奥氏体不锈钢为例,研究其在对称循环交变应力载荷作用下的疲劳断裂机理.

1 疲劳试验

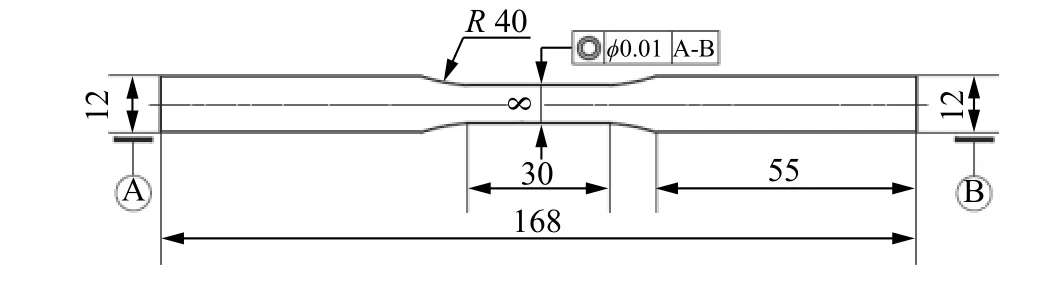

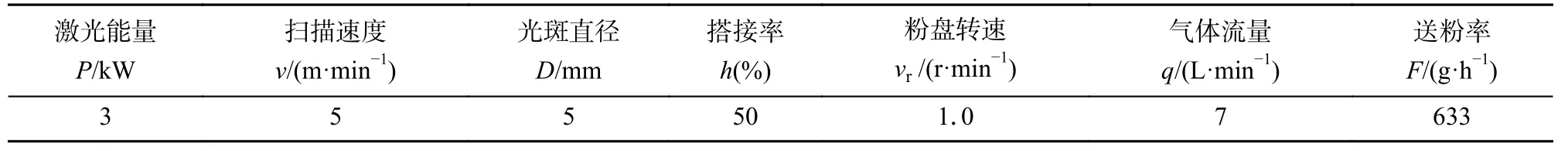

利用激光金属沉积成形304 奥氏体不锈钢试样,激光金属沉积的主要参数见表1.由文献[18-19]可知,增材制造技术制备的材料具有明显的各向异性,而水平方向成形的试样具有较高的力学性能,试验中的疲劳试样根据国家标准GB 3075—82《金属轴向疲劳实验方法》设计,如图1 所示.

图1 疲劳试样尺寸Fig.1 Dimensions of fatigue specimen

表1 激光金属沉淀主要参数Table 1 Main parameters of laser metal deposition

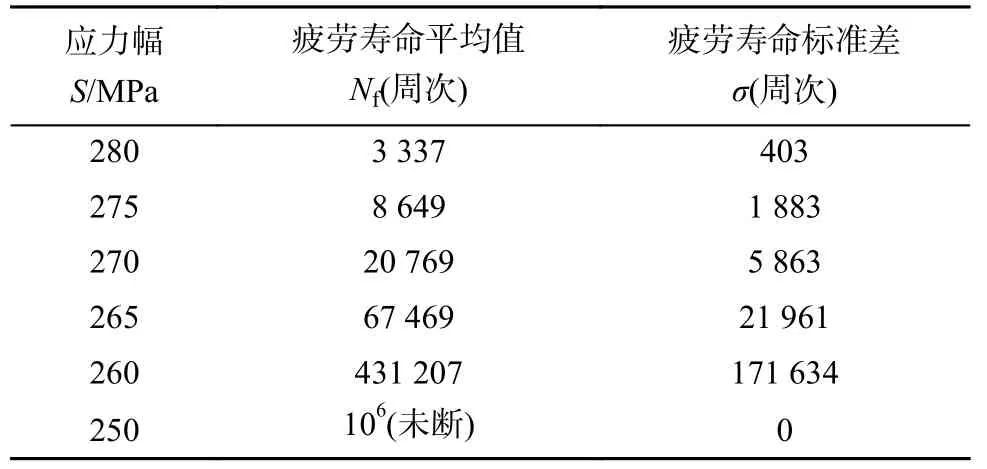

将激光金属沉积成形的试样进行切削、抛光处理,得到光滑标准试样,由静力学试验结果可知,激光金属沉积技术制备的304 奥氏体不锈钢的抗拉强度和屈服强度分别为609 和273 MPa[20].疲劳试验的应力比R为-1,试验频率为10 Hz,在6 个不同的应力幅作用下进行疲劳试验,除了在幅值为250 MPa 的循环交变载荷作用下进行3 次试验,以及在幅值为280 MPa 的循环交变载荷作用下进行6 次试验外,其它幅值的对称循环交变载荷作用下均进行10 次试验,疲劳试验的最大加载次数为1×106次,疲劳寿命见表2.表2 中成形材料的疲劳寿命具有明显的离散性,并且应力幅越大,离散性越小.

表2 各循环交变载荷幅值对应的平均疲劳寿命Table 2 Mean fatigue life under different cyclic alternating load amplitudes

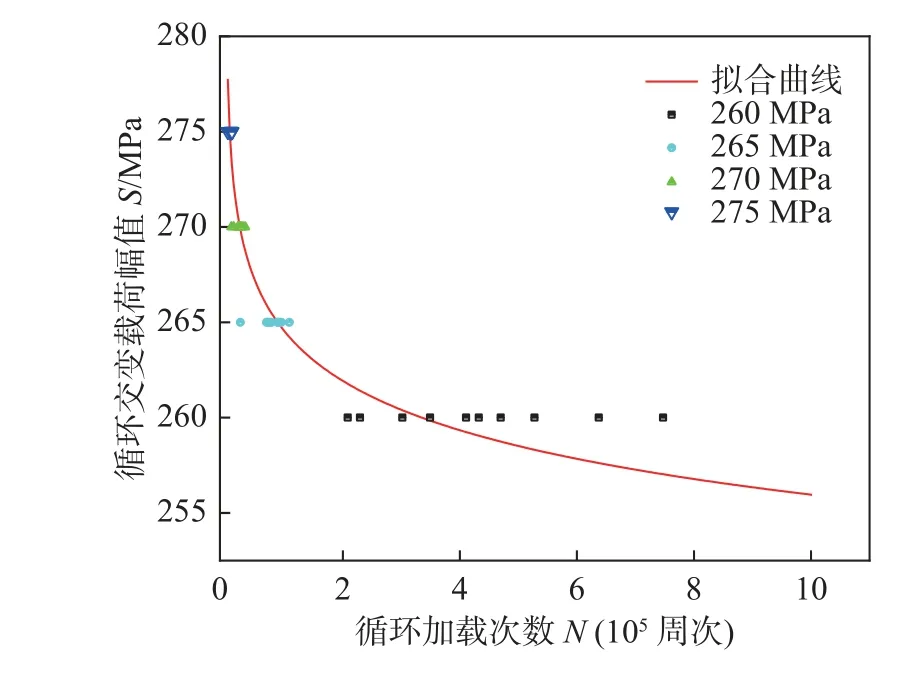

2 S-N 曲线

应力-寿命(S-N)曲线可以有效地分析疲劳性能,根据Basquin 方程绘制S-N曲线,方程式为

式中:S为应力幅,单位为MPa;Nf为疲劳寿命,单位为周次;m和C为材料常数.将指数方程转化为线性方程,以便求出材料常数.变换后的线性方程为

应力幅为280 MPa 时,最大应力已经超过了成形材料的屈服强度,导致试样在发生断裂的同时产生较大的塑性变形.采用最小二乘法对其余应力幅下的平均疲劳寿命数据进行线性拟合,如图2 所示.拟合直线的斜率m和截距lgC分别为69.85和174.21.拟合度R2为0.971 1,接近1,说明直线具有较好的拟合精度.

将拟合得到的材料常数代入式(1),绘制激光金属沉积成形304 奥氏体不锈钢的S-N曲线,如图3 所示.由S-N曲线可知,1×106次循环加载对应的疲劳强度约为255 MPa,激光金属沉积成形304奥氏体不锈钢具有较小的晶粒尺寸,晶粒尺寸越小说明单位体积内晶界数量越多,大量的晶界阻碍疲劳裂纹的形成和扩展,延长了试样的疲劳寿命[21].

图3 激光金属沉积制备的304 奥氏体不锈钢的S-N 曲线Fig.3 S-N curve of 304 austenitic stainless steel prepared by laser metal deposition

3 激光金属沉积成形304 奥氏体不锈钢的疲劳断裂机理

3.1 疲劳断裂试样外貌

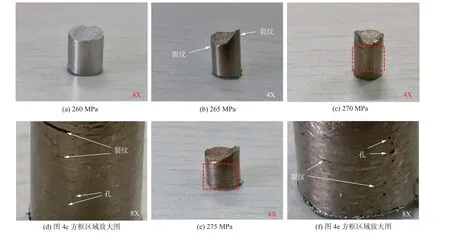

对比不同应力幅作用下的断口可以发现,应力幅越大,疲劳断口越粗糙,造成这种现象的原因是在较低的应力幅作用下,试样内部存在较少的位错滑移以及断口间更多次的摩擦.

不同应力幅作用下的断口侧面形貌如图4 所示,图4a 应力幅为260 MPa 时断裂试样的表面较为光滑并且无表面裂纹产生,图4b~ 4e 中其它应力幅作用下断裂试样的表面随机分布着表面裂纹,图4d,4f 分别为图4c,4e 中虚线方框的放大图.在应力幅为270,275 MPa 时,除试样表面出现裂纹外,还出现了随机分布的孔洞,这是由于在较高的应力幅作用下试样具有较低的疲劳寿命,表面上的凹坑在交变载荷的作用下被拉长、变大,但是没有足够的时间形成裂纹.由此可知,在较高的应力幅作用下,疲劳断裂的发生是多个裂纹竞争的结果,试样的表面或者次表面有多条裂纹或同时或先后萌生和扩展,而疲劳断裂是由具有最大扩展速度的裂纹引起的.

图4 不同应力幅作用下的断口侧面形貌Fig.4 Fracture side morphology under different stress amplitudes.(a) 260 MPa;(b) 265 MPa;(c) 270 MPa;(d) enlarged view of the box area in Fig.4c;(e) 275 MPa;(f) enlarged view of the box area in Fig.4e

3.2 疲劳断口微观形貌

3.2.1 疲劳裂纹萌生区

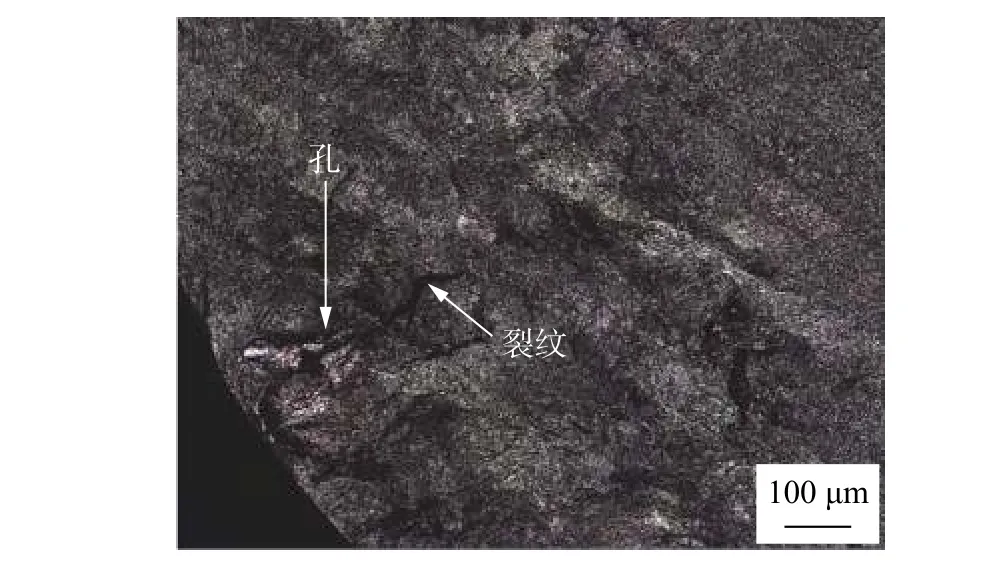

激光金属沉积成形304 奥氏体不锈钢试样在应力幅为260,265,275 MPa 作用下疲劳裂纹萌生区的形貌如图5~ 图7 所示.应力幅为260 MPa 时疲劳裂纹萌生区由于受到断口的不断摩擦,比周围断裂区域要更加平坦,严重的应力集中使疲劳裂纹在试样表面的微孔处萌生.

图5 应力幅为260 MPa 时的疲劳裂纹萌生区Fig.5 Fatigue crack initiation zones under stress amplitude of 260 MPa

应力幅为265 MPa 时 (图6) 与图5 中的结果类似,疲劳裂纹萌生于试件次表面的孔隙,并且具有平坦的特征,在该应力幅作用下,试样表面发生了局部塑性变形,可以观察到明显的驻留滑移带,尽管如此,疲劳裂纹依然在试样的材料缺陷处萌生.

图6 应力幅为265 MPa 时的疲劳裂纹萌生区Fig.6 Fatigue crack initiation zones under stress amplitude of 265 MPa

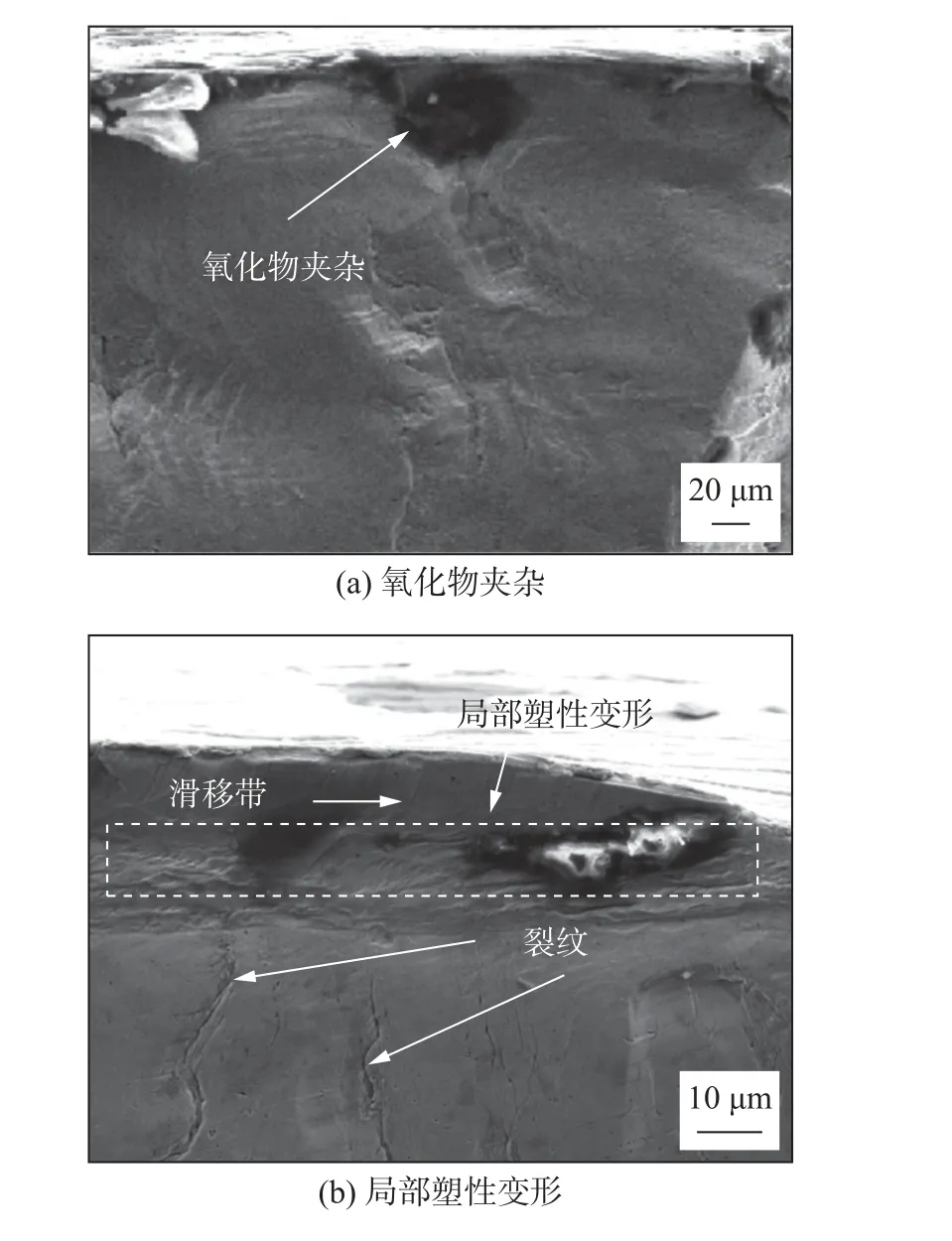

应力幅为275 MPa 时 (图7),由于循环应力的极值较大,与材料的疲劳强度相近,因此在该应力幅作用下,试样具有更为复杂的疲劳裂纹萌生机理.图7a 中,黑色的氧化物夹杂位于试样的次表面处,氧化物夹杂的存在破坏了材料的连续性.在循环交变载荷的作用下,氧化物夹杂从基体中剥离,使得疲劳裂纹在基体与氧化物夹杂界面处萌生.图7b 中,试样的次表面处存在明显的局部塑性变形,并存在从表面向内部延伸的滑移带.晶界具有阻碍位错滑移的作用,从而导致局部塑性变形,随着循环次数的不断增加,晶界处的应力集中更加严重,局部塑性变形更加明显,导致疲劳裂纹在晶界处萌生.

图7 应力幅为275 MPa 时的疲劳裂纹萌生区Fig.7 Fatigue crack initiation zones under stress amplitude of 275 MPa.(a) oxide inclusion;(b) local plastic deformation

由以上结果可知,较大的应力幅导致较多的疲劳裂纹萌生区,在较低的应力幅作用下(如260 MPa),由于分切应力较小,位错滑移只发生在较少的晶粒内部,因此在试样的表面并没有观察到明显的局部塑性变形.而位于次表面上的材料缺陷如孔洞、夹杂等,由于严重的应力集中而发展成为疲劳裂纹萌生区,在中等幅值的循环交变载荷作用下,如幅值为265 MPa 的循环交变载荷,虽然产生足够大的分切应力,使驻留滑移带在试样的表面形成,但是次表面位置的材料缺陷仍然是疲劳裂纹萌生的优先区域.在高幅值的循环交变载荷作用下,如幅值为275 MPa 的循环交变载荷,疲劳裂纹在试样次表面缺陷处萌生的的同时,也可能会在较大的局部塑性变形处萌生.由于足够大的分切应力使得在试样表面产生的驻留滑移带向内部滑移,因为晶界对滑移带具有阻碍作用,所以在次表面上产生局部塑性变形,塑性变形的不断积累使得晶界破裂,从而导致疲劳裂纹萌生.

综上所述,对于激光金属沉积制备的304 奥氏体不锈钢光滑试样,材料缺陷如氧化物夹杂和孔洞是导致疲劳裂纹萌生的主要原因,而在较大的应力幅(如275 MPa)作用下,较大的局部塑性变形也是导致疲劳裂纹萌生原因之一.而传统锻造工艺制备材料的疲劳裂纹多在晶界或驻留滑移带处萌生[22-23].

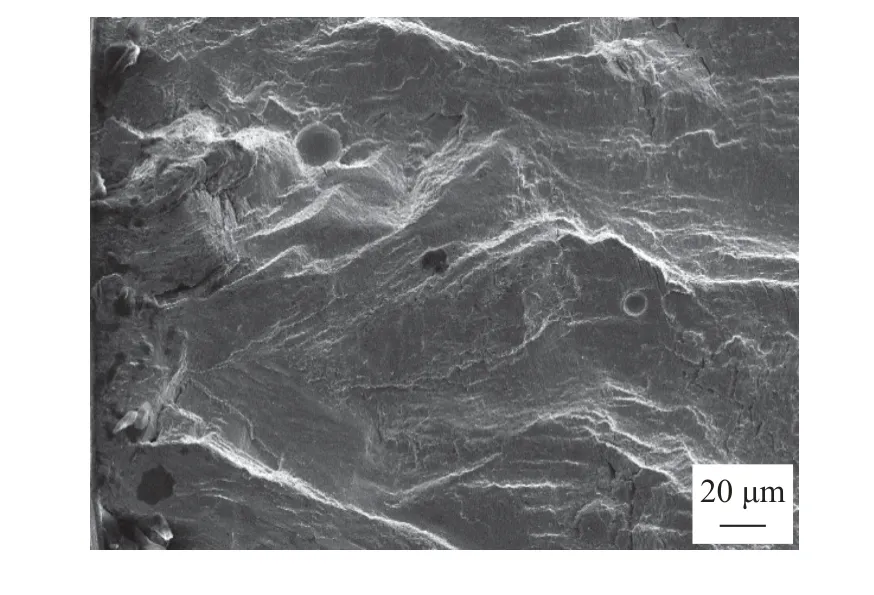

3.2.2 疲劳裂纹扩展区

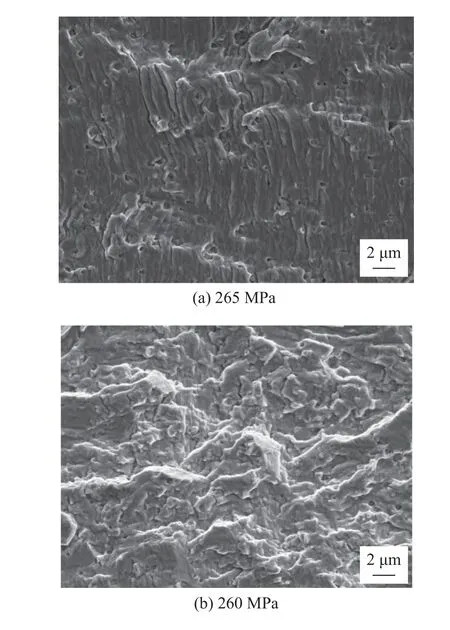

当疲劳裂纹萌生之后,随着循环加载次数的增加,疲劳裂纹从微裂纹发展成小裂纹,疲劳进入稳定扩展阶段,此区域即为疲劳裂纹扩展区.激光金属沉积成形304 奥氏体不锈钢在不同应力幅作用下的疲劳裂纹扩展区形貌分别如图8 和图9 所示.图8a 由于在275 MPa 应力幅作用下试样存在多个疲劳裂纹萌生区,因此疲劳裂纹扩展区更加粗糙.从图8b 中可以清晰地看到排列整齐的轮胎压痕.通常认为,轮胎压痕是在疲劳裂纹闭合过程中,断口表面上的颗粒或凸起与断口表面相撞而留下的痕迹,轮胎压痕并不是疲劳断口的基本形貌特征,但是却可以作为判定断口是否为疲劳断口的判据,如果在疲劳断口上发现轮胎压痕,就可以判定该断口为高应力作用下产生的疲劳断口.从图8c 中可以清楚地发现疲劳裂纹扩展区较为粗糙,并且疲劳条带清晰可见,这是由于多条滑移带相交导致疲劳条带不在同一平面上分布.265,260 MPa 应力幅作用下产生的疲劳裂纹扩展区的微观形貌如图9 所示.图9a 中,265 MPa 应力幅作用下的疲劳裂纹扩展区内依然可以观察到清晰的疲劳条带.图9b 中,260 MPa 应力幅作用下的疲劳裂纹扩展区内无法观察到清晰的疲劳条带,这是由于较小的应力幅导致疲劳裂纹扩展区内,产生较小塑性变形,而在较高的应力幅作用下产生更宽、更清晰的疲劳条带.

图8 275 MPa 应力幅作用下的疲劳裂纹扩展区Fig.8 Fatigue crack growth zones under stress amplitude of 275 MPa.(a) microtopography;(b) enlarged view of microtopography in dotted box in A;(c) enlarged view of microtopography in solid box in B

图9 不同应力幅作用下的疲劳裂纹扩展区Fig.9 Fatigue crack growth zones under different stress amplitudes.(a) 265 MPa;(b) 260 MPa

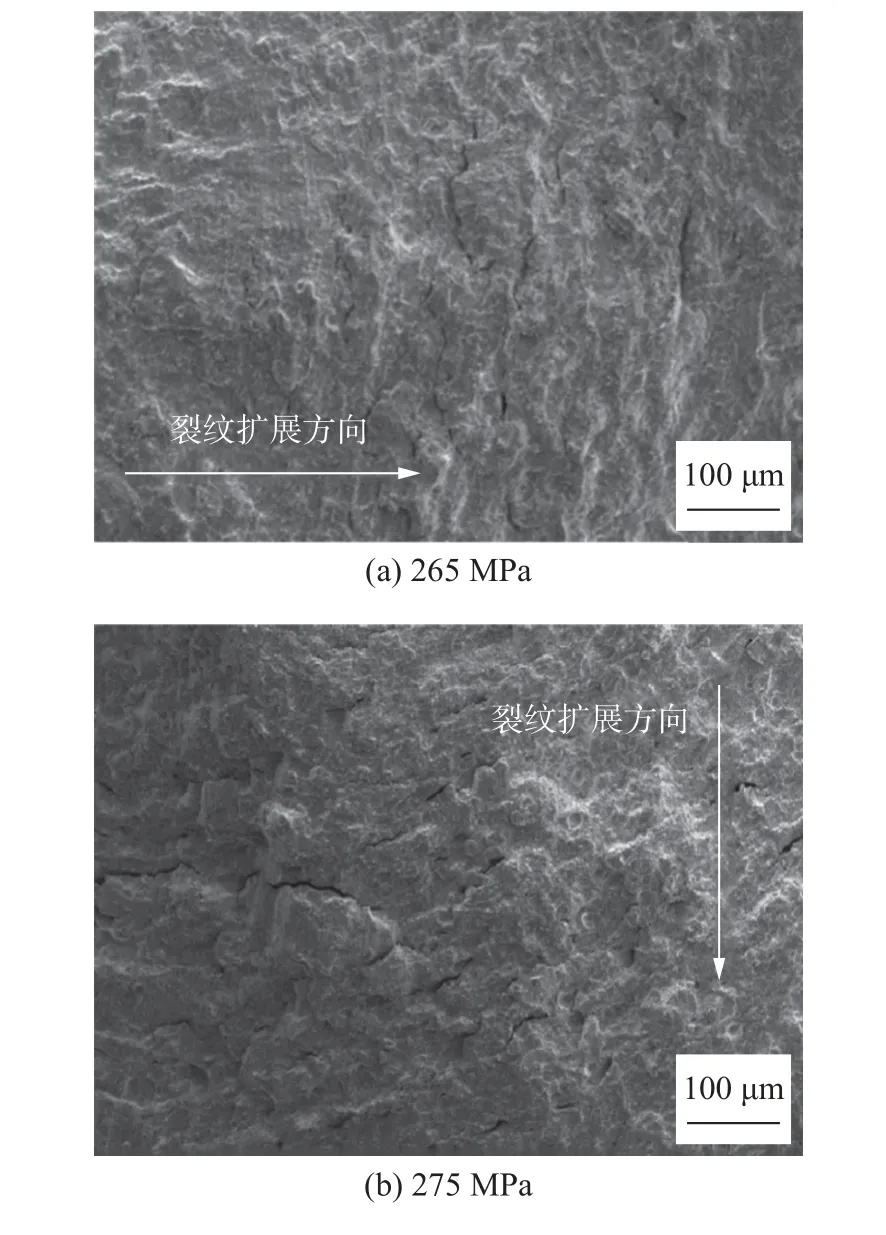

通过对不同应力幅作用下疲劳断口形貌的观察,发现在较高应力幅作用下的疲劳裂纹扩展区内存在一定数量的二次裂纹,如图10 所示.从图中可以看到,二次裂纹与疲劳条带平行,但是垂直于疲劳裂纹扩展的方向.比较不同应力幅作用下二次裂纹的数量,与265 MPa 应力幅相比,275 MPa 应力幅作用下的二次裂纹数量更多.疲劳裂纹扩展区内的二次裂纹大多发生在两条疲劳条带的交界处.相邻两条疲劳条带由于存在塑性变形的差异,导致2 条疲劳条带的交界处产生较严重的应力集中,应力释放会导致二次裂纹的产生.由于在260 MPa 应力幅作用下产生的局部塑性变形较小,没有产生足够大的应力集中,因此没有观察到二次裂纹.

图10 不同应力幅作用下的疲劳裂纹扩展区的二次裂纹Fig.10 Secondary cracks in fatigue crack growth zone under different stress amplitudes.(a) 265 MPa;(b) 275 MPa

4 结论

(1)绘制了激光金属沉积成形304 奥氏体不锈钢的S-N曲线,根据S-N曲线估算循环次数为1×106次时对应的材料疲劳强度约为255 MPa.

(2)疲劳断口表面随着应力幅的增大而变得粗糙.在较高的应力幅作用下,断裂试样表面出现了一定数量的细小裂纹.而在幅值为260 MPa 的循环交变载荷作用下,断裂试样表面并无细小裂纹出现.

(3)通过对疲劳裂纹萌生区微观形貌的观察,发现光滑试样次表面的材料缺陷如孔洞、氧化物夹杂是导致疲劳裂纹萌生的主要原因,但是在较高的应力幅作用下,疲劳裂纹也会在光滑试样次表面的局部塑性变形区域萌生.

(4)通过对疲劳裂纹扩展区微观形貌的观察,发现随着应力幅的增大,疲劳条带更加清晰.在较高的应力幅作用下,多个滑移系的相交导致疲劳条带不在同一平面内扩展,并且裂纹扩展区内出现轮胎压痕,疲劳裂纹扩展区内塑性变形量增大,导致疲劳裂纹扩展区内二次裂纹数量增加.