AA6056 双轴肩搅拌摩擦焊接头非均匀性分析

温泉,李文亚,吴雪猛,任寿伟,赵静

(1.国营四达机械制造公司,咸阳,712203;2.西北工业大学,陕西省摩擦焊工程技术重点实验室,西安,710072)

0 序言

搅拌摩擦焊接(friction stir welding,FSW)是一种新型固相连接技术[1-2],通过力和摩擦热的强烈耦合作用实现金属连接,被焊接的板材背部刚性支撑必不可少,限制了FSW 技术在火箭燃料贮箱及中空挤压型材中的应用.双轴肩搅拌摩擦焊(bobbin tool friction stir welding,BT-FSW)是基于FSW 研发的能够实现自支撑的焊接技术[3].BT-FSW 搅拌头的下轴肩取代了FSW 的背部刚性支撑板,从而实现了空间复杂曲面及空间无支持结构的焊接,促使其在航空航天和高速列车上的广泛应用.

与FSW 类似,BT-FSW 过程涉及复杂冶金和剪切塑性变形,导致焊缝典型特征区的显微组织呈非均匀性分布.Wen 等人[4]发现2219 铝合金BTFSW 接头搅拌区(stir zone,SZ)为动态细小等轴晶组织,热力影响区(thermo-mechanically affected zone,TMAZ)受剪切挤压作用显微组织发生变形,热影响区(heat affected zone,HAZ)组织发生明显粗化.Wang 等人[5]分析了各特征区的第二相尺寸分布特征,发现搅拌区第二相呈弥散态分布且尺寸最小,焊接接头各特征区微观组织非均匀性导致力学性能非线性变化;王磊等人[6]分析表明接头SZ的疲劳裂纹扩展速率要低于接头HAZ,主要归因于SZ 的细小晶粒和残余压应力共同作用.尽管如此,关于BT-FSW 接头局部特征区与整体接头性能的相关性研究仍较为匮乏,此外,BT-FSW 的搅拌头结构促使接头SZ 厚度方向组织均匀性优于常规FSW 且对称性较好,然而,在水平方向由于搅拌头旋转方向与焊接方向相互作用导致其存在差异;刘西畅等人[7]发现SZ 的前进侧(advancing side,AS)材料作为剪切层内侧材料,绕搅拌针旋转后大部分沉积于搅拌头后方前进侧区域,而后退侧材料仅受到剪切层内侧材料的带动,进而被旋推至后方沉积,即材料流动存在显著差异.这势必导致SZ 内水平方向显微组织存在不均匀性,但目前未见相关报道.

鉴于此,文中着重分析了BT-FSW 接头SZ 内水平方向微观组织形貌,揭示了SZ 水平方向组织演变规律,并结合数值模拟手段探究了SZ 应变分布状态,阐明了接头特征区局部与整体的性能相关性,为深入研究BT-FSW 工艺机制提供理论支撑.

1 试验方法

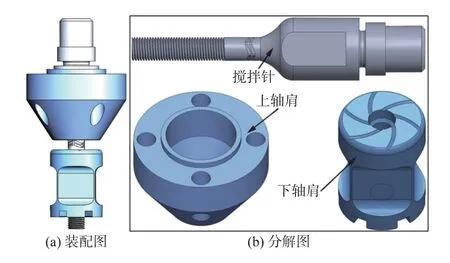

试验所使用的材料为AA6056 铝合金,热处理状态为T4,尺寸为250 mm × 90 mm × 4 mm,AA6056-T4 铝合金的化学成分见表1[8],搅拌头为分体式如图1 所示.搅拌针由耐热钴基合金钢MP159 制成,其在高温下具有良好的强度和塑性,搅拌针的直径为ϕ7 mm,表面具有凹槽特征,上下轴肩直径为ϕ15 mm,下轴肩端面上加工有渐开线,且由MP159 工具钢制成,上下轴肩的间隙尺寸采用力控制.选取的旋转速度为400 r/min,焊接速度为240 mm/min,轴肩间隙力为5 000 N.焊接结束后,采用3D 激光显微镜(VK-9700)分析焊缝表面弧纹特征,采用3D 超景深显微镜(Keyence VHX-6000)分析焊缝表面飞边形貌特征,采用配有电子背部衍射(electron backscatter diffraction,EBSD)系统的FEI Quanta 650 FEG-SEM 型扫描电子显微镜对振动抛光后的试样进行EBSD 分析,使用Durascan70G5 型维氏硬度计沿接头横截面测量显微硬度,相邻测试硬度点之间的距离为0.3 mm,加载载荷为200 g,停留时间为10 s,采用数字图像散斑相关法(digital image correlation,DIC)记录拉伸过程中接头各区域变形特征.

图1 搅拌头形貌Fig.1 Morphology of the tool.(a) assembly drawing;(b)breakdown drawing

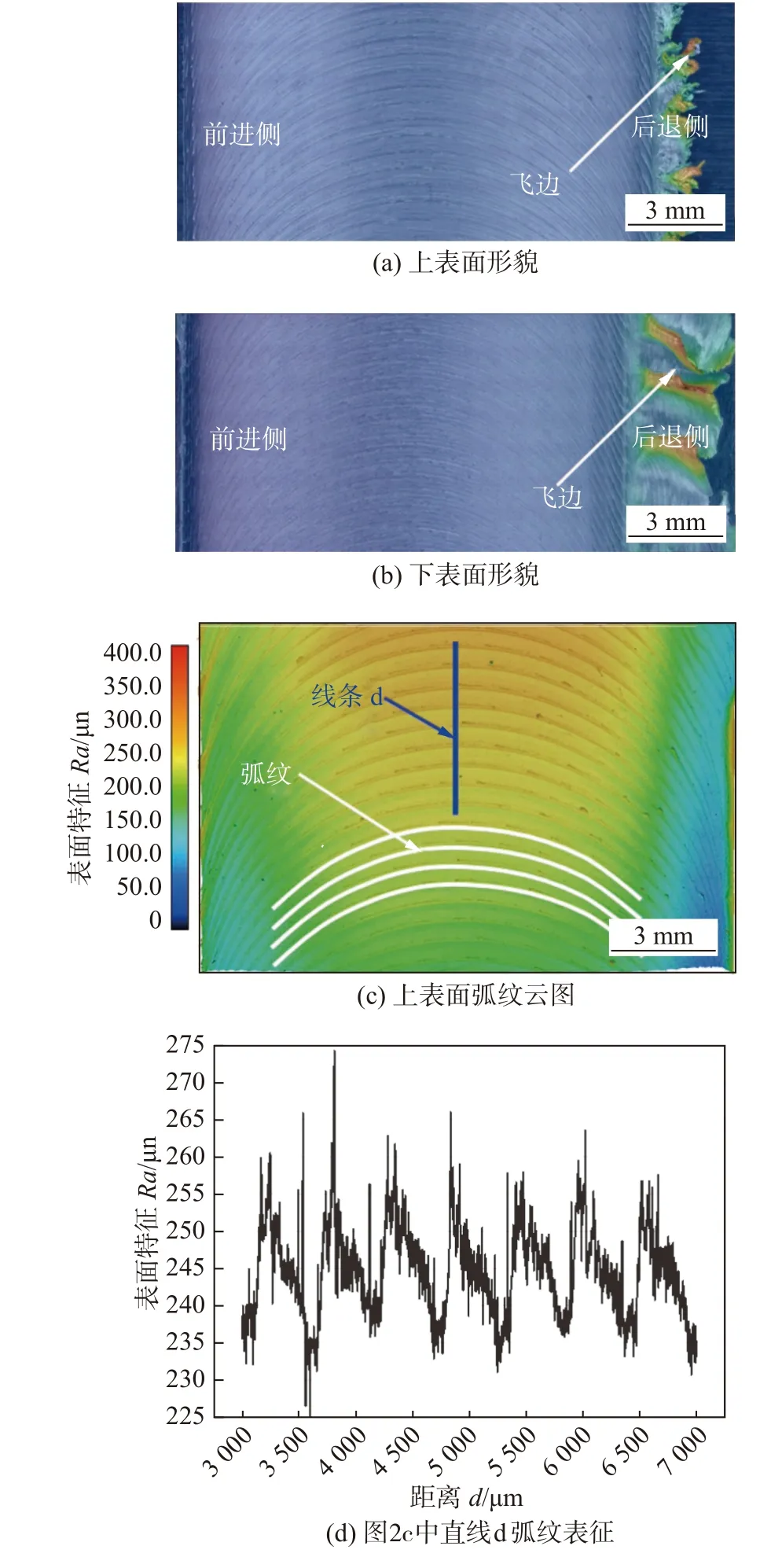

表1 AA6056-T4 铝合金化学成分(质量分数,%)Table 1 Chemical compositions of AA6056-T4 aluminum alloy

2 结果与讨论

2.1 宏观形貌

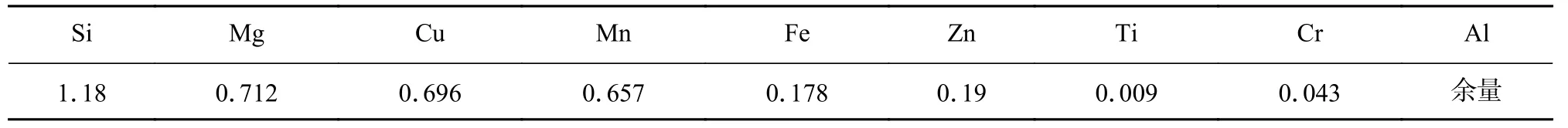

接头表面形貌如图2 所示.焊缝表面形成弧纹特征,同时上下表面存在飞边缺陷(图2a,2b),且均产生于后退侧(retreating side,RS)位置,对比发现焊缝上表面飞边尺寸小于焊缝下表面,究其原因与上下表面散热条件有关.上轴肩与焊接设备主轴相连,能够通过接触热传导的方式将热量传递给设备,达到散热的目的.焊缝下表面无接触热传导,仅靠空气对流换热,同时由于夹具约束,有限的下表面空间面积降低了空气与焊缝下表面的对流换热能力.因此,焊缝下表面温度高于上表面,进而易产生较大尺寸的飞边.图2c 为焊缝表面弧纹特征,可以看出弧纹呈弧线型等间距分布,弧纹属于接头固有特征,是由旋转轴肩与软化金属相互作用形成.邓永芳等人[9]将两弧纹的间距定义为搅拌头焊接速度与转速的比值,表面粗糙度分析发现(图2d),弧纹呈规律性正弦波分布,波峰与波谷间的差值约为50 μm.

图2 接头表面形貌Fig.2 Surface morphology of the joint.(a) upper surface;(b) lower surface;(c) arc corrugation map of the upper surface;(d) arc corrugation characterization of the line d in Fig.2c

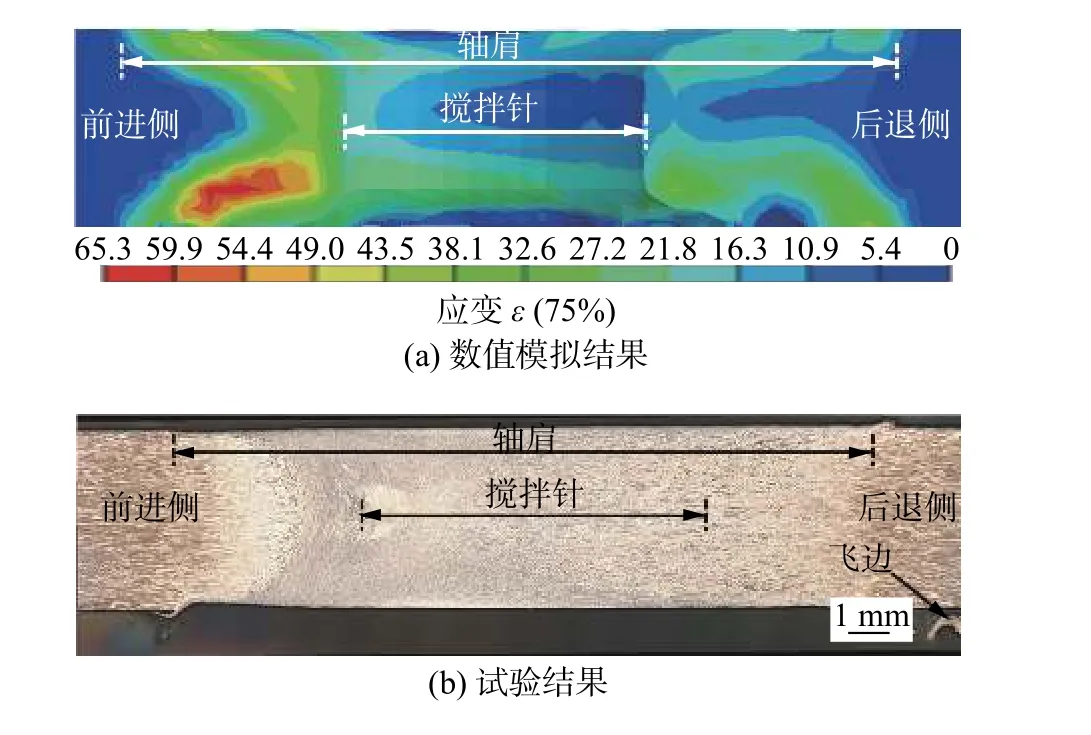

采用欧拉-拉格朗日耦合模型对焊接过程中的应变场进行数值模拟,焊接稳态阶段焊缝横截面等效塑性应变分布云图如图3 所示.可以看出,等效塑性应变仅出现于搅拌头与焊板的接触区域,轴肩产生的塑性应变区直径大于搅拌针产生的塑性应变区,这是因为与搅拌针相比,大直径的轴肩具有更大的切向速度,导致上下轴肩作用区等效塑性应变值更高,最终接头横截面等效应变呈哑铃状,与横截面温度场和焊缝横截面宏观形貌一致.沿焊缝中心左右两侧塑性应变呈非对称分布状态,接头前进侧(AS)的塑性应变值高于后退侧(RS),这是因为在焊缝AS 搅拌头切向速度与焊接方向相同,促使AS 材料受到剧烈剪切变形,不仅获得更高的塑性应变值,而且在宏观接头中TMAZ 和SZ 形成清晰分界线.RS 搅拌头切向速度与焊接方向相反,导致塑性应变值小且TMAZ 和SZ 分界线模糊.

图3 接头应变场Fig.3 Strain distribution of the joint.(a) simulated result;(b) experimental result

2.2 微观组织

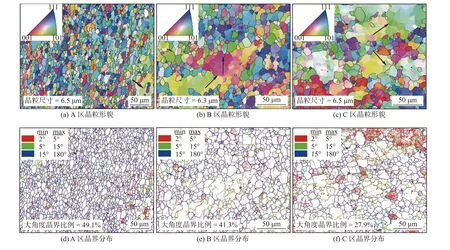

接头SZ 内水平方向不同位置EBSD 晶粒形貌和晶界分布状态如图4 和图5 所示,观察到SZ 内水平方向不同位置均为等轴晶,且晶粒尺寸接近,约为6.3 μm.在各区域发现部分小角度晶界正逐渐转变为大角度晶界(如黑色箭头所示),促使晶界逐渐清晰,表明SZ 内发生了不完全动态再结晶过程.从图3a 的塑性应变分布结果得出,接头AS 的塑性变形程度比RS 更大,这与张昭等人[10]得出的结论相同.剧烈塑性变形使得位错大量增殖,有效增加了位错密度,在位错运动过程中发生交滑移、缠绕和塞积,使得在动态回复中形成亚晶界,在后续动态再结晶过程中,亚晶界不断吸收位错,同时发生扭转和多边化效应,最终形成大角度晶界.因此,接头SZ 靠近AS 位置的大角度晶界(high angle grain boundary,HAGB)比例最大为49.1%,在接头SZ中间位置,随着剪切塑性变形程度降低,HAGB 比例稍有下降为41.3%,靠近接头RS,材料受到剪切塑性变形程度较弱,此时位错增殖速度和位错密度较小,同时,接头RS 峰值温度高于AS,较高的温度能够降低位错运动阻力,从而促进位错缠结形成位错胞结构,在动态回复阶段形成大量亚晶界,而接头RS 存在不完全动态再结晶行为,使得亚晶界发生旋转和吸收位错的能力有限,因此接头SZ 靠近RS 位置HAGB 比例最小约为27.9%.

图5 接头搅拌区内不同位置晶粒形貌和晶界分布Fig.5 EBSD microstructures and grain boundaries of different regions in the SZ of the joint.(a) grain morphology of the region A;(b) grain morphology of the region B;(c) grain morphology of the region C;(d) grain boundary of the region A;(e) grain boundary of the region B;(f) grain boundary of the region C

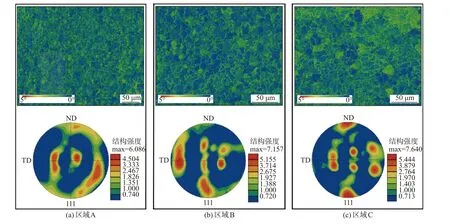

接头SZ 内水平方向不同特征区的晶粒局部取向差分布如图6 所示,观察到接头SZ 的AS 和中间位置的局部取向差相近,且强度小于接头RS,虽然接头SZ 的AS 和中间位置经历剧烈剪切变形,产生大量位错,但后续的动态回复过程中,位错通过塞积、缠绕形成位错胞发展为亚晶界,同时小角度晶界不断吸收位错转变为大角度晶界,进而完成动态再结晶过程,这两方面共同作用导致该区域位错密度降低,接头SZ 的RS 位置存在显著不完全动态再结晶组织,即亚晶界在转变为大角度晶界过程中吸收位错的能力有限,导致该区域位错密度较高.孟杨等人[11]指出晶粒局部取向差与位错密度具有正相关性,即位错密度越高,局部取向差值越大,因此接头SZ 的RS 位置的局部取向差高于AS 位置和中间位置.

图6 接头搅拌区内不同位置晶粒局部取向差和组织极图Fig.6 Local misorientation distributions and {111} pole figures of different regions in the SZ of the joint.(a) the region A;(b) the region B;(c) the region C

在BT-FSW 过程中,焊缝材料受剧烈热力耦合作用,引起组织极图和织构类型发生改变,常规FSW 接头SZ 主要为单向剪切织构,主要由搅拌头施加给材料2 方面的剪切应变所致,即由搅拌头旋转引起的与搅拌头切向速度方向相同的剪切应变,和焊接方向相互平行的剪切应变.与FSW 相同,BT-FSW 接头SZ 也为剪切织构,且靠近RS 位置的织构主要是单剪A 型织构,强度约为7.6,而靠近AS 位置和中间位置主要为B 型织构且伴有少量A 型剪切织构,强度分别为6.0 和7.1.可以看出靠近AS 位置的织构强度最小,这是因为接头SZ 的AS 位置动态再结晶程度高于中间位置和RS,进而降低了AS 的织构强度.

带状区(band pattern,BP)位于接头SZ 内靠近AS 位置(图4),当采用焊接参数不合适时,该区域易出现孔洞缺陷,而在无孔洞缺陷接头中,BP 区与接头SZ 其它位置的组织衬度存在差异,即反映出不同的组织特性,鉴于此,针对BP 区进行EBSD 组织演变分析,如图7 所示.BP 区为细小等轴晶,晶粒尺寸为6.8 μm,BP 区局部发生不完全动态再结晶,使得小角度晶界向大角度晶界转变,因此局部位置晶粒之间未形成清晰晶界,BP 区的HAGB 比例为34.6%,低于接头SZ 的AS 位置和中间位置,不完全动态再结晶导致动态回复阶段产生的大量亚晶结构不能有效吸收位错,进而限制亚晶结构通过发生扭转及多边化效应转变为大角度晶界过程,降低了HAGB 比例.BP 区是由上下轴肩驱动的塑性金属在接头AS 中间位置汇聚形成,塑性金属在该位置相互挤压变形,导致其再结晶行为中变形晶粒比例高达58.9%,高于接头SZ 的AS 位置的22.1%和中间位置的38.3%,如图7c 所示.由图7d 的极图可看出,该区域仍为剪切织构,且主要为B 型剪切织构并伴有少量A 型剪切织构,织构强度为10.6,高于接头SZ 其它位置,这归因于该位置塑性金属较高的相互挤压变形程度和不完全动态再结晶行为.

图7 接头BP 区的EBSD 组织特征Fig.7 EBSD microstructure characteristics of the BP zone in the joint.(a) grain morphology;(b) grain boundary;(c)recrystallization behavior;(d) {110} pole figure;(e) {111} pole figure

2.3 力学性能

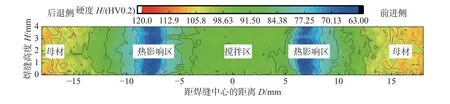

接头横截面显微硬度云图如图8 所示,可以看出接头SZ 硬度呈哑铃状分布,与接头SZ 宏观形貌相似,硬度约为92 HV0.2,从SZ 到HAZ 的硬度逐渐降低,最低硬度位于HAZ 约为63 HV0.2,同时接头RS 的低硬度区面积大于AS,这与接头AS 和RS 温度差值密切相关.在接头AS,从SZ 到HAZ的硬度降低较剧烈,即硬度降低梯度大;在接头RS,从SZ 到HAZ 的硬度降低比较缓慢,即硬度降低梯度小,这与搅拌头在焊缝AS 和RS 引起的不同剪切塑性变形程度有关.从接头HAZ 到母材(base material,BM)显微硬度逐渐增加,在BM 达到最大约为110 HV0.2.

图8 接头横截面显微硬度云图Fig.8 Micro-hardness map at the cross section of the joint

接头整体与局部应力应变曲线对比如图9 所示,其中BM 和接头的整体应力应变曲线通过试验获得,而局部SZ,TMAZ 和HAZ 的应力应变曲线通过DIC 获得,所选标距均为2 mm.可以看出,不同特征区的应力应变行为具有显著差异,在断裂前HAZ 的应变超过18%,高于整体接头应变3.6%.HAZ 具有的低硬度使其抵抗变形能力较差,测量发现HAZ 的屈服应力为150 MPa,小于整体接头屈服应力176 MPa,即HAZ 只能通过大变形增加变形抗力.张志函[12]研究表明显微硬度与屈服应力具有一致的对应关系,低硬度区屈服应力较低,抵御拉伸过程中的变形能力较弱,只能通过大塑性变形来增加变形抗力.相比较而言,TMAZ 的应变与整体接头相近,而SZ 的应变小于整体接头,这与SZ 和TMAZ 中主导硬度的GP(guinier-preston)区含量密切相关,整体接头应变是各局部特征区应变的协调响应结果,其中HAZ 对整体接头应变贡献最大,SZ 贡献较小.

图9 接头整体与局部应力应变曲线Fig.9 Local and global stress-strain curves of the joint

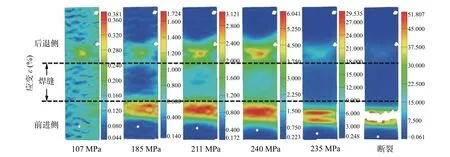

在拉伸过程中配合使用DIC,为了定量评估拉伸过程中接头不同区域的应变分布状态,如图10所示.可以看出,进入塑性变形阶段后,局部应变主要集中于HAZ,且AS 的应变值大于RS,SZ 的塑性应变呈均匀分布且数值小于HAZ.随着应力从107 MPa 增加到240 MPa,HAZ 局部应变逐渐升高且范围增大,SZ 的应变仍均匀分布,数值也逐渐增大但小于HAZ.根据接头硬度分布(图8)可知,HAZ 的硬度最低,SZ 硬度高于HAZ,因此在拉伸过程中HAZ 应变高于SZ.随着拉伸进行,接头AS 的HAZ 发生颈缩,且SZ 和RS 的HAZ 应变逐渐转移到AS 的HAZ 使颈缩加剧,最终断裂发生在AS 的HAZ,此时最大Mises 应变为51.8%.

图10 接头拉伸过程中不同应力状态对应DIC 云图Fig.10 DIC maps with different stresses for the joint during tensile test

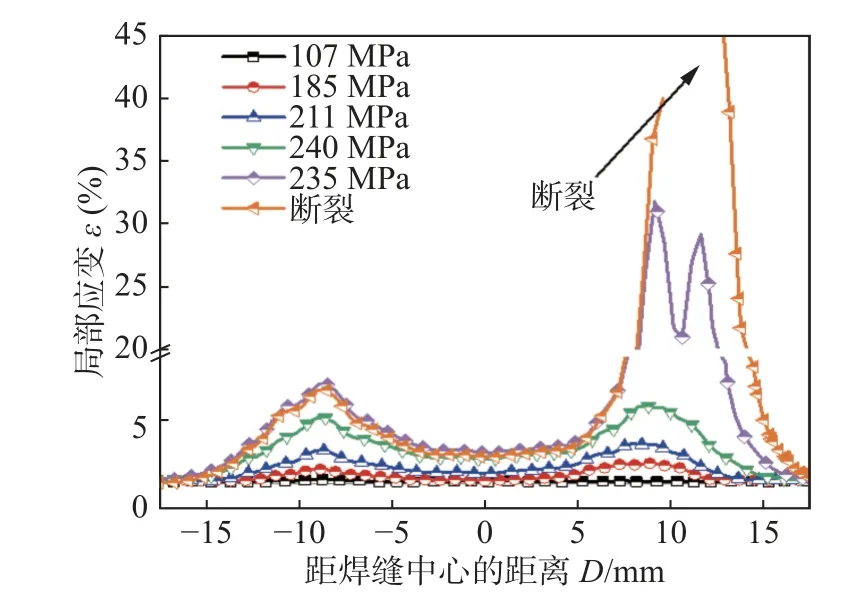

焊缝表面中心线不同应力状态下的应变分布如图11 所示,随着应力增加,接头HAZ 和SZ 的应变逐渐增大.当应力大于240 MPa 至断裂前,SZ 和RS 的HAZ 应变基本不变,而AS 的HAZ 由于发生颈缩应变迅速增大,最终发生断裂.文中接头的抗拉强度为240 MPa,这意味着在应力应变曲线中,从最大应力位置至断裂阶段,整体接头的断后伸长率来自于接头AS 的HAZ 的贡献,其它区域的变形基本不变.

图11 接头横截面中心线应变分布曲线Fig.11 Strain distributions with different stresses through the mid-thickness of the joint

3 结论

(1)接头横截面等效应变呈哑铃状,沿焊缝中心左右两侧塑性应变呈非对称分布状态,接头AS 的塑性应变值高于RS.

(2)接头SZ 内水平方向晶粒尺寸相近,SZ 靠近AS 位置的HAGB 比例为49.1%,中间位置为41.3%,RS 位置为27.9%.

(4)接头HAZ 的应变超过18%,高于整体接头应变3.6%,TMAZ 的应变与整体接头相近,而SZ 的应变小于整体接头.