高氮钢连接技术研究进展

王星星,田家豪,李帅,方乃文,何鹏,倪增磊,温国栋

(1.华北水利水电大学,河南高效特种绿色焊接国际联合实验室,郑州,450045;2.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028;3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;4.西安科技大学,西安,710054)

0 序言

高氮钢因其良好的力学性能和耐腐蚀性,在医疗器械和石油钻铤等领域广泛应用,如心血管支架、人造骨架[1].焊接是高氮不锈钢精密复杂构件制造不可或缺的方法,相比粘接、铆接等连接方法,可靠性高、实用性强[2].

高氮钢作为结构功能材料,通过以N 元素替代Ni 元素,既提升钢的抗腐蚀性[3],且降低生产成本[4],同时消除Ni 元素与人体产生的过敏反应[5],是国内钢铁行业发展的新领域[6-9].高氮钢定义主要与氮含量有关,对于铁素体和马氏体不锈钢,氮含量高于0.08%(质量分数)时,归为高氮钢;对于奥氏体不锈钢,当奥氏体中氮含量高于0.40%(质量分数)时,称为高氮钢,但目前没有权威定义[10-12].

高氮钢部件与装备可靠性一定程度上取决于焊后接头组织和性能[13-15].目前国内外研究者对高氮钢焊接研究可归为以下4 方面:①传统熔焊,如钨极气体保护焊[16-18]、熔化极气体保护焊[19-22]和手工电弧焊[23-24]等,主要涉及保护气氛、焊接材料、工艺参数等研究;②新型熔焊,如激光焊[25-26]、激光-电弧复合焊[27-29]等,主要以保护气体、热输入机理研究为主;③固态焊接,如爆炸焊[30-31]和搅拌摩擦焊[32-34]等,以焊接热输入、搅拌参数调控研究为主;④钎焊,基于不同钎料、工艺参数接头组织及性能研究[35-36],但上述研究仍不够理想.

文中主要概述熔化极气体保护焊、钨极气体保护焊、激光焊、搅拌摩擦焊和钎焊等高氮钢连接研究进展,系统综述母材、焊材、保护气氛和N 元素等对接头组织、力学性能和抗腐蚀性等影响,以及焊接热输入、冷却速度对接头组织和性能的调控,提出目前高氮钢连接研究不足及发展方向,对高氮钢焊接、工程材料连接等相关领域研究提供参考信息.

1 高氮钢连接研究概况

近年来,国内外的焊接界学者们对高氮钢焊接技术进行大量理论研究,据不完全统计,开展高氮钢焊接研究科研单位至少20 多家,国内外有关高氮钢焊接技术的研究成果已超80 篇,部分代表性研究成果见参考文献[37-53],其中国内成果最为丰硕的是中科院沈阳金属研究所马宗义教授团队、南京理工大学王克鸿教授团队和哈尔滨工业大学范成磊教授团队.

2 高氮钢连接研究进展

2.1 高氮钢熔焊研究

熔焊是高氮钢应用最广泛、最方便、最经济的连接方法,如钨极气体保护焊、熔化极气体保护焊、激光焊、激光-电弧复合焊接等.根据以往对于高氮钢的研究,高强、高韧、无磁、耐蚀、耐磨等优点均归功于母材中固溶氮的存在[54],因此高氮钢接头力学性能、耐腐蚀性能与N 元素损失关系密切[55].

2.1.1 保护气氛

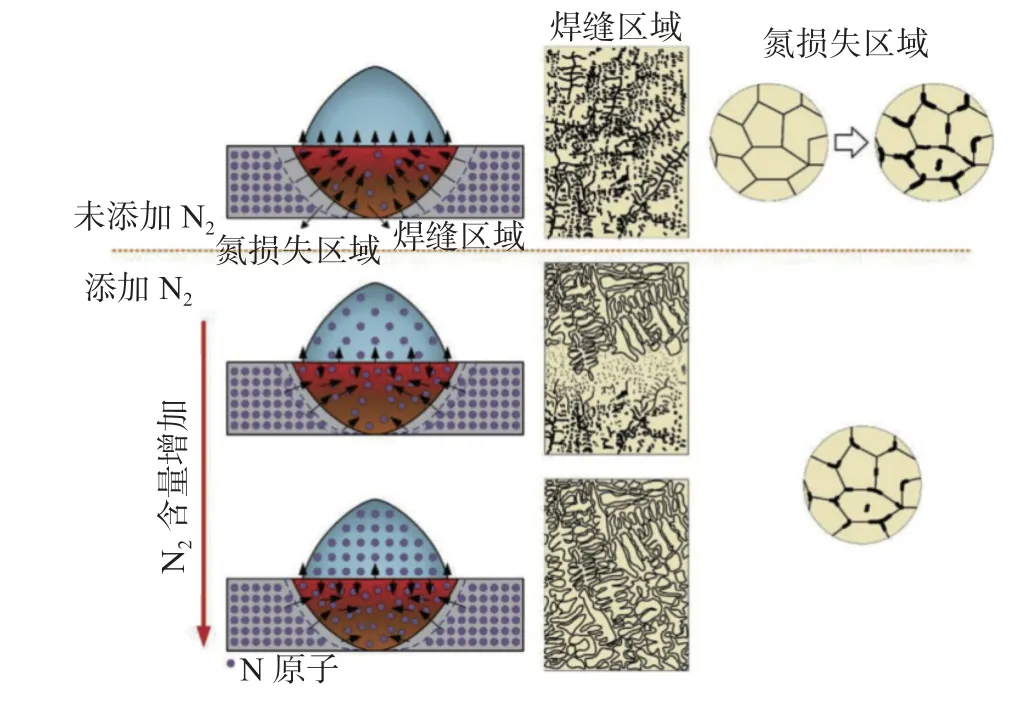

控制N2比例使焊缝中氮含量保持在合理水平,N2体积分数增加助长气泡生成,熔池中过饱和氮原子易形成双原子氮分子并以气泡形式逸出,增加气孔率[56].Cui 等人[46]使用激光-电弧复合焊对高氮钢进行焊接,当保护气氛中N2含量为20%时,接头氮含量为0.52%,接头抗拉伸强度928.9 MPa,焊缝N 元素可抑制铁素体生长,N2比例增加易导致气孔增多,N2作用机理如图1 所示[57].

图1 N2 作用机理Fig.1 Schematic of the action mechanism of N2

N2含量对于熔焊稳定性亦有极大影响,Zhao等人[16]发现N2含量不应过高,当N2含量高于8%时,焊接过程不稳定,钨极严重破坏;Qiang 等人[37]研究发现,当N2自熔池中溢出,气泡从熔融金属中爆开时,高表面张力被克服,导致剧烈飞溅;Ma 等人[58]研究表明,液滴的飞溅使工件两侧电弧变得不规则,影响焊接稳定性,而保护气氛中N2含量增加将进一步加剧此现象,所以N2比例应控制在20%以内.

在保护气氛中添加氧化性气体可以有助于N2的溶解,而添加还原性气体降低N2吸收速率,Liu 等人[57]使用氧化性气体-N2-Ar 三元保护气氛焊接高氮钢,发现O2和CO2均有助于提高N2溶解效果,通过试验证实O2促进氮溶解能力更好,其中CO2促氮作用是因为发生如下的反应[59]

该方程描述了氧化层形成、随后抑制氮释放和增强氮吸收的可能性.Liu 等人[39]通过响应面分析法得到最佳保护气体成分6.5%N2,6.5%CO2和87%Ar,增加CO2占比减少保护气氛中N2占比,可以增加熔液流动性,得到高品质的接头.

综上,保护气氛中加入适量N2,增加其氮分压可实现焊缝的增氮效应,补偿N 元素损失,避免大量铁素体生成及富Cr 相析出,有利于N 元素固溶进熔池,而适量氧化性气体有助于提高接头性能,但过量N2不仅使抗腐蚀性降低[43],亦使接头抗拉强度和冲击韧性下降[60],对于焊缝氮含量提升效果不明显,目前对于保护气氛研究仅局限在N2、氧化性气体(如CO2、O2),是否存在其它气体对接头组织性能起改善作用,还有待研究.

2.1.2 焊丝

使用含氮焊丝可有效增加焊缝氮含量[61],减少气孔、沉淀孔产生[62],提升接头性能,但是焊丝与母材之间氮含量差距过大易引起熔池N 元素逸出,造成氮损失、气孔等缺陷.Liu 等人[63]采用改进的舍弗勒图和平衡相图方法制备了氮含量0.15%、0.6%、0.9% 3 种焊丝焊接氮含量0.75%高氮钢,如图2 所示,随着焊丝氮含量增加,焊接过程中氮损失增多,氮大量损失造成大片骨架状铁素体生成(图2c),力学性能变差,氮含量0.6 %的接头性能最优,抗拉强度达912.5 MPa.明珠等人[41]和荆皓等人[64]发现高氮焊丝接头气孔倾向增加,且焊丝氮含量继续增加对接头性能影响微弱.

图2 焊缝的SEM 图像Fig.2 SEM images of the weld.(a) 0.15 N;(b) 0.6 N;(c) 0.9 N;(d) nitrogen content in the weld and the ratio of actual content to theoretical content

焊丝中氮含量增加也导致熔融时液滴膨胀炸开,液滴飞溅,影响焊接电弧稳定性,而在使用传统焊丝时未发现此现象,这种液滴飞溅行为与焊丝氮含量有关[63],且主要是由熔滴中氮的脱气引起,致使少量氮从焊丝输送到熔池,而多数氮逸出形成N2,诱发电弧稳定性恶化[65].Cr、Mo 和Mn 等元素促进N 元素溶解[66],液滴飞溅将导致这些元素损失,降低氮的溶解度,不利于固溶强化.向熔池中添加MnN 和CrN 对焊缝氮含量有较大提升[67],加入MnN 效果更好且对铁素体抑制更明显.明珠等人[65]发现氮含量较高的含Mn 焊丝焊接时有稳定的液滴,推断Mn 元素在焊接过程中能生成增加表面张力的物质,从而使熔滴过渡和焊接过程电弧更加稳定.

含氮焊丝有助于焊缝区增氮,但熔焊过程高热输入量,高氮焊丝易发生N2脱气,不仅气孔增多,焊缝中铁素体大量生成亦会降低接头性能,焊丝中加入Cr 和Mn 等元素对于N 元素有促溶作用[66],Mo 和Cr 元素可提高接头耐蚀性[27],Ni、Nb 和V等元素改善接头韧性,N 元素在熔焊过程中界面存在特征及界面行为尚未进一步阐述,各金属元素与N 元素在熔池中的交互机理也需大量试验揭示.

2.1.3 热输入与冷却速率

热输入和冷却速度是决定高氮钢接头质量的重要因素,一方面高热输入导致奥氏体晶粒尺寸增大、析出相增多、N2损失增多、接头强度降低[68];另一方面,冷却速率增加,可以降低焊缝中高温铁素体含量,提高接头力学性能[69].Li 等人[70]研究高热输入、低冷却速度和低热输入、高冷却速度条件下接头抗腐蚀性能,发现低热输入和高冷却速率可促进接头奥氏体的形成并细化晶粒,提高接头耐晶间腐蚀性能;明珠等人[71]发现冷却速率提升使低氮焊丝焊缝氮含量增加,显著提高接头力学性能;冯志鹏[44]、徐娟娟[72]和Liu 等人[73]均就热输入因素对焊接接头的影响进行研究,发现随着热输入量增加,焊接过程中熔池N 元素易逸出,促使铁素体生成,接头力学性能下降,且低冷却速率提升脆性沉淀析出物(Cr2N 等)析出倾向,进一步降低接头性能,适当的焊接温度曲线可以减少焊缝中氮化物偏析,但目前熔焊中热输入量工艺研究仍停留在熔池N 元素损失及析出物生成阶段,尚未确定优化N 元素损失及氮化物生成的最佳温度曲线.

2.1.4 其它方法

机械振动可以降低熔池温度梯度,延长熔池凝固时间,完全消除气孔[47].王力锋等人[74]在焊接过程中施加机械振动,发现可显著降低焊缝孔隙率,随着振动频率增加,孔隙率先减后增,且无论何种频率均低于无机械振动时气孔率,而抗拉强度先升高后降低,振动有助于晶粒细化,但过高振动频率将造成N 元素损失加剧;Vashishtha 和Kumar 等人[75-76]对焊后高氮钢接头进行固溶退火,发现较高温度下碳化物析出更均匀,退火后接头平均硬度低于母材,但冲击强度高于母材,因此退火可用于均衡焊后接头韧性与硬度.

熔焊过程中常见缺陷为固溶氮损失,通过调整保护气氛、焊丝、工艺参数和物理振动等多种方法均可以提高焊缝固溶氮含量,但总会存在氮的临界溶解度,这是由保护气体[77]、焊丝成分[48]、母材成分[45]和工艺参数[42]共同构成的体系决定,而目前研究对于高氮钢焊接过程仅局限于单因素,未进行多因素耦合作用研究.

2.2 高氮钢固态焊接研究

2.2.1 搅拌摩擦焊

熔焊接头中易出现多种焊接缺陷,如氮损失、孔洞、裂纹,严重恶化接头性能和耐腐蚀性,而搅拌摩擦焊具有热循环短、峰值温度低的特点,对抑制元素偏析和缺陷形成有积极作用[78],同时低热输入对于氮含量高于常压溶解度的高氮钢连接具有优势,接头强度可达到母材水准甚至超过母材[79].搅拌摩擦焊接头优异性能是因熔合区独特的组织结构.Wang 等人[80]对奥氏体不锈钢搅拌摩擦焊接头的组织演变和力学性能进行研究,发现接头熔合区的典型特征是,奥氏体细晶组成的弧形带状组织及沿带状排列的少量不连续铁素体.

这种独特组织结构与搅拌摩擦焊热输入有关,其焊接热输入与焊接速度、刀具转速相关联,Hajian 等人[81]研究认为,刀具转速对于焊接热输入影响较大,在恒定焊接速度下,刀具转速越高,热输入越多,晶粒尺寸越大;但Li 等人[49]发现,转速从300 r/min 增加到400 r/min,平均晶粒尺寸反而减小,是由于高应变速率下成核率会急剧提升,且因为缺少足够的时间进行位错运动和晶界迁移,阻碍晶粒长大.不同热输入下接头焊核区硬度分布和拉伸性能趋势非常相似,但点蚀行为存在较大差异,在高热输入条件下,Cr 元素发生扩散,贫铬区形成大量铁素体,铁素体带周围出现较大凹坑[33];在低热输入环境,刀具磨损严重,磨屑附近未形成新相而是出现较深凹坑[50].因此,在搅拌摩擦焊中热输入量是接头质量决定性因素,而热输入量与焊接速度及刀具转速相关,目前搅拌摩擦焊中最佳焊接速度与转速匹配比,尚未深入研究.

通过对比水冷、风冷搅拌摩擦焊接头组织和力学性能[34],发现水冷促使熔焊区晶粒较细、位错密度较高,接头力学性能提高.Du 等人[51,82]通过焊后热处理,消除晶粒尺寸和亚结构不均匀分布导致的接头梯度分布,接头处平均氮含量达0.8%,N 元素几乎无损失;接头屈服强度、抗拉强度均高于母材,断后伸长率为母材的78%;经焊后热处理,断后伸长率恢复到母材90%,但抗拉强度,屈服强度均降低[83].接头焊后处理虽然解决部分焊缝中N 元素溢出诱发的问题,减少焊缝表面缺陷,但焊核区出现裂纹、裂纹+孔洞缺陷等新缺陷,接头强度降低易发生脆性断裂,限制高氮钢搅拌摩擦焊的广泛应用[83].

2.2.2 爆炸焊

爆炸焊是一种利用炸药爆轰产生的高温高压,对不同金属或非金属实现连接的方法[30],但将爆炸焊用于高氮钢连接的研究极少.王健等人[30]利用有限元软件对高氮奥氏体钢与铝板的爆炸焊过程进行数值模拟,试验结果验证了中间线起爆效果优于端点线,证实了高氮奥氏体钢爆炸焊连接的可行性.对T2 紫铜和高氮奥氏体不锈钢进行爆炸焊接[31],界面区未发现金属间化合物,同时观察到细化晶粒数量和晶粒细化程度均随爆炸压力增加而增加,发现炸药比例对焊接有影响,当炸药比较少时产生的能量不足以引起塑性变形,导致连接失效;炸药配比过大,炸药产生的能量虽使飞片与母板之间形成良好的结合,但亦使接头界面附近的金属熔化,产生金属间化合物.

对于高氮钢爆炸焊接的报道过少,现有研究基本是高氮钢和异质金属相结合,通过对高氮钢爆炸焊接技术的研究与应用,可以拓宽高氮奥氏体钢应用领域,探求高氮钢新材料.

2.3 高氮钢钎焊研究

与传统熔焊、激光焊、搅拌摩擦焊相比,钎焊连接适用性更强,然而钎缝界面处易产生脆性相,致使接头连接强度减弱,不利于高氮钢钎焊连接技术的推广应用.

2.3.1 镍基钎料

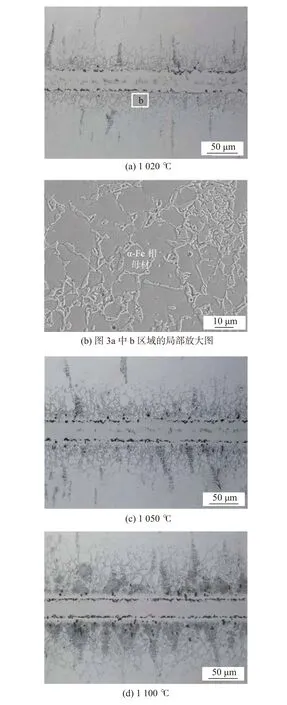

采用Ni-Cr-B-Si 钎料钎焊高氮奥氏体不锈钢,基体中N 元素与钎料中B 元素在界面形成六方结构BN 化合物,BN 含量对接头强度起决定性作用.随着钎焊温度升高,B 元素与N 元素反应加剧,BN 生成数量增多.同时,如图3 所示钎缝显微组织图,随着温度升高,大量δ-Fe 从母材析出,亦削弱接头强度,因此当焊接温度为1 020 ℃时,钎缝处BN 与δ-Fe 含量较少,接头抗剪切强度最佳达176.7 MPa[52].使用Ni-Cr-P 钎料对高氮钢进行钎焊,去除钎料中B 元素,加入P 元素以降低钎料熔点,降低钎焊温度并避免BN 生成[84].当钎焊温度低于1 000 ℃时,界面区形成Cr2N 化合物,钎焊层由Ni-Fe 固溶体和(Ni,Cr)3P 化合物组成,化合物含量与钎焊温度负相关,Cr2N 和(Ni,Cr)3P 呈脆性,对接头强度不利.

图3 不同温度高氧钢钎焊接头的显微组织Fig.3 Microstructure of high-nitrogen steel joints at different brazing temperatures.(a) 1 020 ℃;(b) partial enlargement of area bin Fig.3a;(c) 1 050 ℃;(d) 1 100 ℃

2.3.2 银基钎料

采用银铜共晶钎料钎焊高氮钢后发现,Ag-Cu/高氮钢界面生成了Ag、FeCr 和γ-Fe 组成的扩散层,使高氮钢接头最佳剪切强度(290 MPa)明显高于不锈钢钎焊接头(175 MPa)[36].Wang 等人[53]采用AgCuNi 钎料真空钎焊钻铤用无磁高氮钢,钎焊接头界面元素扫描如图4 所示,钎缝组织以Ag 基固溶体和Ag-Cu 共晶相为主,扩散层存在Ni 和N 元素富集区,在钎焊温度950 ℃、保温时间10 min、真空度5 × 10-3Pa 时,接头剪切强度达212 MPa.

图4 银铜镍钎料钎焊高氮钢接头界面元素扫描图Fig.4 Surface scanning of the main elements on the brazed joint interface with AgCuNi filler.(a) Ag;(b) Cu;(c) Ni;(d) Fe;(e) Cr;(f) Mn

合适的钎焊材料可以减少高氮钢钎焊接头脆性相的产生,且脆性相常与钎焊过程中温度曲线有关.因此,优化钎焊工艺可以减少高温和冷却对钎焊接头组织和性能的影响,从而抑制钎焊接头脆性相产生,还需注意钎焊材料化学成分和钎焊参变量的选择,以最大程度地减少脆性相产生.

高氮钢钎焊研究还处于起步阶段,高性能钎料选用仍在摸索,接头组织和性能没有体现高氮钢高强度的优越性,如何探索出润湿性佳、高性能钎料及设计一套完备工艺流程以有效避免脆性相产生,满足高氮钢钎焊产业化、规模化,需进一步研究.

3 高氮钢连接应用研究

随着国内装备制造业与新材料业的不断发展,高氮钢作为一种高性能功能材料,已受到高度关注,在医疗器械、石油钻铤和车辆装备等领域得到广泛应用[4].

3.1 医疗器械

在医疗器械方面,高氮钢以N 元素取代Ni 元素,避免镍离子生物过敏反应,同时提高材料抗点蚀能力,具有广泛应用前景.安瑞金等人[1]利用激光焊接技术得到医用薄板高氮钢接头,焊缝组织为奥氏体和少量δ-铁素体,接头无软化区,拉伸试验均断在母材处,焊缝具有较高冲击韧性,焊接接头满足实际需求且无化学残留.

任伊宾等人[85]发明一种血管支架用高氮奥氏体不锈钢,通过加入钨合金提高不锈钢密度,借助Cu 和N 元素及稀土元素协同提高不锈钢的血液相容性,解决了Cr 元素致敏、致癌和诱发血栓问题,为血管支架器件研究提供有力依据;李文等人[86]通过对血管支架进行逐级渗氮方式,结合多次冷变形、热处理,在管材成型和控制尺寸精度的基础上,解决Mn 元素挥发问题,将支架氮含量提升至1%左右,具有高疲劳寿命、高生物安全性和药物涂层与基体高结合力的特性.

3.2 石油钻铤

随着国内石油钻探技术不断提高,高含硫探井大量开发及钻采深度的增加,AISI-300 系不锈钢性能无法满足行业需求,采用铍铜合金及Monel 合金制造的无磁钻铤由于价格昂贵,现已被高氮钢所替代[87].屈华鹏等人[88]发明制造了一种新型无磁钻铤用高氮奥氏体不锈钢,对C 和N 元素的含量范围进行充分优化,室温屈服强度和抗拉强度更优,通过加入Cr 元素,使其在锻后具备优良耐晶间腐蚀性能,兼具极低的相对磁导率.秦国梁等人[89]采用搅拌摩擦焊工艺实现高氮奥氏体不锈钢钻铤焊接和修复,改善现有工艺方法,解决失效钻铤修复难题,焊接质量稳定、力学性能优异,满足美国石油协会对无磁钻铤力学性能要求.

3.3 装甲防护

作为防护材料,高氮钢装甲需抵抗弹丸、射流和破片等侵彻损伤,王宇等人[90]对高氮钢的动态性能和抗弹性能进行研究,发现其优异的抗弹性能是因含氮奥氏体钢具有良好动态冲击硬化性能同时高氮钢有较大的塑性变形区,可有效提升材料动态强度.

目前市场上还未出现完全满足高氮钢焊接性能的焊丝.王红鸿等人[91]成功制备一种用于高氮装甲钢焊接的高氮金属粉芯药芯焊丝,该焊丝焊接时,电弧稳定、脱渣性好、可实现全位置焊接,操作工艺性优良,焊丝与高氮装甲钢匹配良好,可满足新一代装甲装备强度和塑韧性要求;高金良等人提供一种特种车辆高氮钢车体焊接工艺,利用多股绞合焊丝特有的结构,改善熔池固氮量、减少晶界脆性化合物析出,保证焊缝力学性能及耐蚀性,解决高氮钢材料车体焊接制造难题.

4 研究不足及展望

4.1 目前研究不足

(1)在高氮钢熔焊过程中,接头容易产生气孔,氮化物析出造成母材和接头中N 元素损失,导致接头韧、塑性严重下降,N 元素溶解受母材、焊丝、保护气体和工艺参数等系列因素综合影响.

(2)忽略了高氮钢专用新型焊丝研究,高氮钢产品虽已走向成熟,但配套焊丝还远远未跟上,所用焊丝化学成分单一,目前高氮钢常用焊丝主要为TP-N1670 和E2507N,缺乏更多高品质高性能新型焊丝.

(3)搅拌摩擦焊具有热输入低、峰值温度低、热循环快的独特优势,但其应用受限,且有时易形成裂纹及“裂纹+孔洞”的复合缺陷,因此需拓展搅拌摩擦焊应用场景,优化搅拌摩擦焊工艺,减少接头缺陷产生.

(4)与高氮钢熔焊工艺相比,钎焊适用于精密和复杂场景,镍基、银基钎料在钢体表面展现优异润湿性,但钎缝界面易生成脆性相,接头强度受到局限,现有高氮钢钎焊方面理论处于起步阶段,高氮钢钎焊工艺开发和钎料研制尚处于探索期.

4.2 未来发展方向

(1)应优化高氮钢焊接体系,针对不同高氮钢系,选择最佳焊接方法及工艺,开展金属元素与N 元素耦合作用机理与演变行为研究,尽量避免接头N 元素逸出、氮/碳化物析出,进一步完善高氮钢连接相关理论研究.

(2)开发高氮钢新型专用焊丝,针对不同型号高氮钢材料研制匹配焊丝,并建立相关优选机制,高氮钢作为新型结构材料,在医疗器械、石油钻铤和装甲防护等领域应用广阔,有关高性能新型专用焊丝制备技术方面的研究将是未来高氮钢焊接技术研究热点之一.

(3)高氮钢复合焊接技术研发,面对传统焊接方法无法满足行业需求的问题,应另辟蹊径,寻求更优焊接方法,如多场复合钎焊、超声搅拌摩擦钎焊、激光真空复合焊等极具潜力的连接方法优化接头组织性能,进一步拓宽高氮钢连接应用范围.

(4)高氮钢自主焊接平台与装备开发.国内外有关高氮钢连接研究重点集中于焊接工艺、连接界面、焊接材料及传统方法转型方面,忽略高端装备特别是高氮钢智能焊接装备的研发,“十四五”期间应充分利用信息技术与大数据及数字孪生理论,高度关注高氮钢、高强钢智能装备与智慧平台设计开发,为国内制造业高质量发展提供技术支撑.