立井井筒快速施工工艺及支护技术

王 浩

(山西潞安矿业(集团)有限责任公司古城煤矿,山西 长治 046000)

1 概述

山西潞安矿业(集团)有限责任公司古城煤矿采用斜立混合分区开拓方式,主斜井、副立井已施工到位,回风立井开始掘进施工。由于回风立井掘进深度大,为了解决传统掘进工艺存在施工效率低、安全系数低、排矸难度大等技术难题,决定对回风立井施工工艺及围岩支护进行优化[1-6]。

2 井筒长段掘砌施工工艺

2.1 井筒掘进设备配置

1)配备双钩提升系统,主要是双筒提升机,滚筒直径为5.0 m,提升电机功率为2400 kW,最大提升深度为1900 m,提升钢丝绳直径为52 mm。

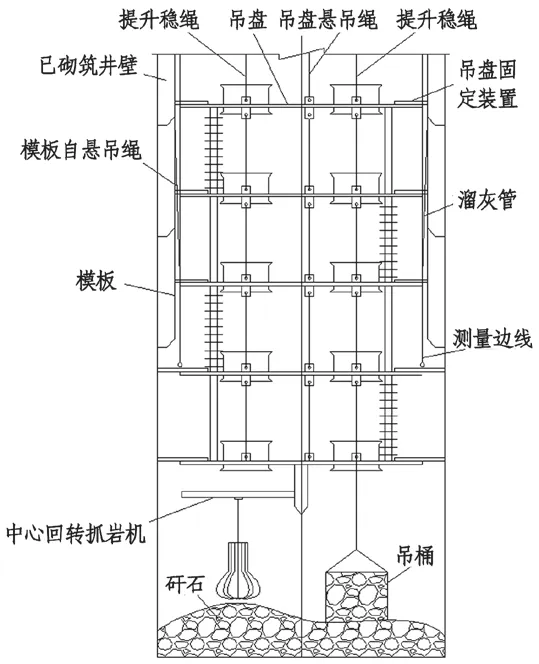

2)在井口处安装一台双筒稳车悬吊井筒内吊盘,双筒稳车滚筒直径为4.0 m,通过滑轮组和4根稳绳对吊盘悬吊和吊桶提升。井筒施工期间共计布置5 个吊盘,如图1 所示,吊盘间距为5.0 m,最下一层吊盘距井筒掘进面间距小于25 m。

图1 回风立井井筒施工系统示意图

3)最下层吊盘中部安装一台中心回转式抓岩机用于出矸,上层吊盘为保护盘,中部3 层吊盘为支护工作盘,其中第一、第三、第五吊盘采用液压千斤及卡固装置与井筒壁进行固定。

回风立井井筒施工系统示意图如图1。

2.2 井筒开口段施工

1)井筒40 m 范围内表土层、基岩段采用临时小井架与小绞车相互配合进行施工,其中表土层主要采用人工以及挖掘机施工,基岩段采用全断面爆破施工。炮眼深度为1.6 m,单茬掘进深度为1.2~1.4 m,爆破后采用绞车连接吊桶排矸。

2)开口段施工完后,在井口施工风筒、排水管路、溜灰管等出口,确保风筒及各种管路能够进入工作面。当井筒开口掘进15 m 后形成封口盘。

2.3 井筒长段掘砌施工

当井筒开口段施工完且形成通风、排水系统后,对井筒采用长段掘砌伞状钻孔爆破施工工艺。

1)首先采用液压伞钻凿岩配合六角中空合金钢钎杆以及柱齿合金钎头进行钻孔施工。钻孔平面成圆环状,共计布置4 排圆环钻孔,排距为1.0 m,其中第一排为掏槽孔,第二、三排为辅助孔,第四排为周边孔。

2)掏槽孔共计4 个,孔深为4.0 m,圆环直径为1.0 m,钻孔向圆环中心以60°偏角布置;第二排布置10 个钻孔,第三排布置12 个钻孔,孔深为3.2 m,钻孔向圆环中心偏角为75°;第四排布置15个钻孔,钻孔向圆孔中心布置夹角为87°,钻孔剖面为伞状。

3)伞状钻孔施工完后,对掏槽孔钻孔采用分段装药,共分为三段,每段装药量为0.6 kg;其他钻孔采用长段装药,装药量为2.4 kg。钻孔用水炮泥进行封孔,封孔长度不低于1.5 m。

4)装药完成后进行全断面爆破,爆破后用中心回转抓岩机将矸石装入吊桶内,然后采用提升系统及时排矸。为实现掘进与支护同步施工,采用长掘进短砌筑施工方法,掘砌错距为25 m。

3 井筒支护工艺

为了防止井筒施工过程中筒壁矸石片落,对筒壁采用分次双层复合支护工艺。

3.1 临时支护

1)立井井筒每掘进2.0 m 进行支护,井筒完整段采用“单锚杆+钢筋网”联合支护。锚杆长度为2.0 m,直径为20 mm,锚杆采用端头锚固方式,每排布置10 根,布置排距为1.0 m。钢筋网由直径为6 mm 圆钢编制而成,每片钢筋网长度为2.0 m,宽度为1.0 m,钢筋网扎制成弧形。

2)当井筒过断层等构造区域且筒壁破碎时,对筒壁围岩采取注浆锚杆支护,注浆锚杆长度为2.5 m,直径为30 mm。注浆锚杆先用树脂进行锚固,然后对杆体注入聚氨酯与催化剂混合的有机化学材料,注浆后对破碎围岩裂隙进行粘接、填充,同时起到堵水作用。

3.2 二次支护

临时支护完后,对筒壁采取二次浇注支护,采用分段式金属模板砌筑工艺。

1)每个循环砌筑高度为6.0 m,采用分层式模板安装及浇注,模板采用“T”型钢制模板。每个循环安装三层,第一层模板高度为1.0 m,第二层模板高度为3.0 m,第三层模板高度为2.0 m。

2)T 型模板主要由刃脚、托架以及护壁模板等部分组成。模板采用从下往上的安装顺序,安装时先安装下部1 m 的模板,将模板托架与吊盘固定装置进行固定,将模板刃脚与筒壁上的固定装置进行连接安装,使下层模板与筒壁之间形成浇筑空间。

3)第一层模板安装后对支模区进行混凝土浇筑,混凝土经搅拌站搅拌后通过安装在筒壁的溜灰管进入浇筑区,混凝土主要采用水泥、沙子、石子以1:1:2 搅拌而成。混凝土浇筑时采用振动泵振动严实,模板浇筑时将螺母盒安装至筒壁上,便于后期设备安装。

4)当第一层模板安装后利用吊盘提升架将第二层模板(高度为3.0 m)吊装至第一层模板上口位置,并对接严实且井下固定,然后浇筑第二层模板区。以此类推直至三层模板全部浇筑到位。

4 应用效果

1)提高了井筒施工效率。古城煤矿回风立井采用伞状钻孔爆破施工工艺时单茬掘进深度为3.0~3.2 m,与传统光面爆破施工相比,单茬掘进提高2.0 m左右,全天可提高进度5 m,大大提高了井筒施工效率。

2)提高了排矸效率。回风立井在施工过程中安装了一台大功率双筒提升机和一台中心回转抓岩机进行联合排矸,排矸速度快,排矸自动化水平高。现场观察发现,井筒每掘进一茬产生的矸石量为235 m3,排矸时间为2.0 h,排矸效率高。

3)提高了筒壁围岩稳定性。对井筒筒壁采用分次支护方式进行加固,初次支护控制筒壁围岩垮落,二次支护实现围岩全断面注浆封堵,使围岩与浇注体镶嵌为一体,提高筒壁整体稳定性。

4)简化了施工工序。回风立井采用长段掘砌施工工艺,实现了立井掘进与筒壁支护平行作业,简化了施工工序,提高了施工效率。

5 结语

古城煤矿对回风立井施工及支护工艺技术进行优化,提出了长段掘砌施工工艺、分段式金属模板砌筑支护技术。通过实际应用效果来看,解决了深井施工效率低、施工难度大、排矸速度慢等技术难题,提高了筒壁围岩支护效果。同时,通过大功率双筒提升机、回转抓岩机、吊装盘等设备配合施工,提高了井筒施工自动化水平,降低了劳动作业强度,取得了显著应用成效。