西铭矿选煤厂原煤准备系统技术改造

李月英

(西山煤电股份有限公司 西铭矿选煤厂,山西 太原 030053)

西铭矿选煤厂原煤准备系统技术改造

李月英

(西山煤电股份有限公司 西铭矿选煤厂,山西太原030053)

摘要西铭矿选煤厂原来的原煤筛分破碎系统不能满足现有选煤厂的生产需要,因此,对其进行了技术改造。新系统采用以重介质浅槽分选机为核心设备的浅槽系统入洗原煤,阐述了新旧原煤准备系统的工艺流程及重介浅槽分选机的结构和工作原理,分析了新系统在使用中的优势。生产实践表明,重介浅槽分选系统在该选煤厂运行良好,满足了生产的需要,减少了煤炭资源的浪费,取得了良好的经济效益和社会效益。

关键词原煤;准备系统;重介浅槽分选机;分选;排矸

1原煤准备筛分破碎系统现状

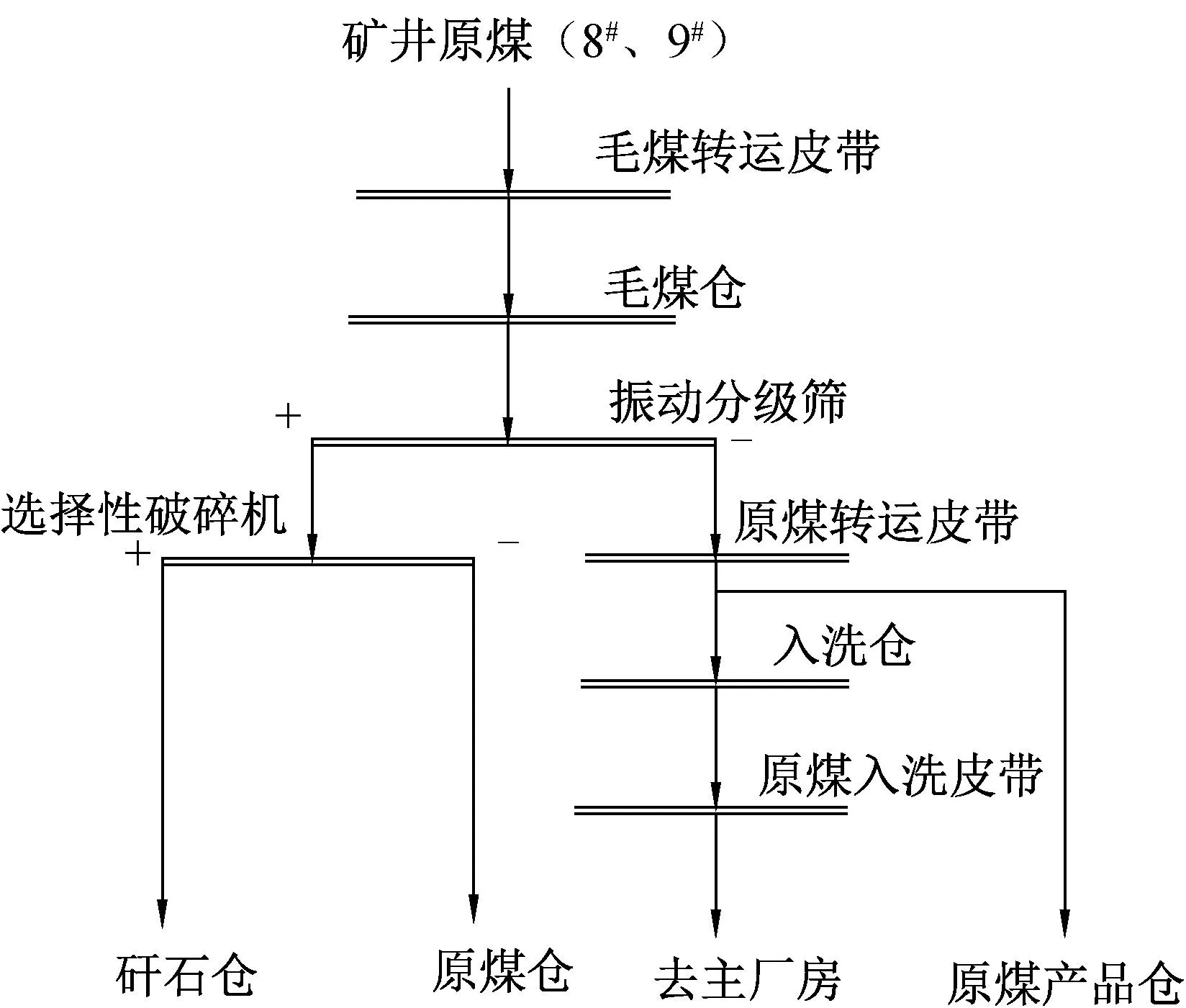

西山煤电股份公司西铭矿选煤厂原煤筛分破碎系统始建于20世纪70年代,系统分为新筛分楼系统和旧筛分楼系统。系统工艺流程图见图1,图2. 新筛分楼系统主要负责8#、9#毛煤的筛分破碎。毛煤经分级筛(筛孔50 mm)分级后,筛上物进入选择性破碎机,破碎后筛下物与分级筛筛下物合并进入原煤仓(入洗仓和新原煤仓),筛上物矸石进入矸石皮带排出。实际运行过程中,由于选择性破碎机设备陈旧,故障多,发生故障时,筛上物(+50 mm)直接进入排矸皮带,造成+50 mm以上的煤直接进入矸石系统。旧筛分楼系统主要负责2#毛煤和部分8#、9#毛煤的筛分,系统无破碎设施。毛煤经固定筛(筛缝50 mm)分级后,筛上物经手选后与新筛分楼系统、重介系统矸石合并排出,由于是人工手选,大部分+50 mm的煤排入了矸石系统。固定筛筛下物经皮带转载进入旧原煤仓装车调入太原选煤厂洗选瘦精煤或进入入洗仓和新原煤仓。

2系统优化的必要性

现有旧筛分楼系统没有破碎设备,仅为简单的人工手选,+50 mm的大块毛煤未做处理直接排入矸石系统。新筛分楼系统虽然有选择性破碎机处理大块物料,但设备陈旧,运行故障多,且为选煤淘汰设备,块煤破碎率低下。为不影响矿井生产,在选择性破碎机发生故障时,块煤不经破碎选择直接进入矸石系统,造成了煤炭资源的严重浪费。

图1 新筛分楼系统工艺流程图

图2 旧筛分楼系统工艺流程图

随着矿井开采机械化程度的不断提高和采煤工艺的变化,原煤含矸量增大,煤质变差,现有的原煤筛分破碎工艺已不适应矿井发展的需求;设备和工艺落后,尤其是人工拣选效率低,劳动强度大;现有系统多且复杂,造成配备岗位人员多,日常运行维护费用高,不符合优质高效选煤厂建设的要求。因此,对旧原煤准备系统进行改造。

3采用重介浅槽分选的技术改造

原煤准备系统采用以重介浅槽分选机为核心设备的浅槽系统进行改造。

3.1重介浅槽分选机的结构

1—机头轮组 2—电机及减速机 3—刮板链条 4—托轮(随动轮) 5—机尾轮组6—机尾拉紧装置 7—主选槽体 8—上升流介质漏斗 9—水平流介质槽图3 重介浅槽分选机结构示意图

重介浅槽分选机的结构见图3. 浅槽分选机主要由主选槽体、水平流介质槽、上升流介质漏斗、刮板式传送带(包括滑道、链条、托轮、刮板)、驱动装置等部件组成。

槽体是钢外壳的槽式结构,槽底铺设1层带孔的耐磨衬板,槽体的机头下端为矸石出料口,机头主要是由驱动电机通过减速机带动链条刮板,沿滑道作循环运动,其主要作用是将沉降的矸石从机头下端的出料口卸出。入料端一侧设有水平介质槽,提供水平流,以保证物料层向排料方向运行速度并维持液面高度。上升流介质斗安装于主选槽体的底部,主要负责介质喷淋使煤在液体中浮起,将煤与矸石分离。

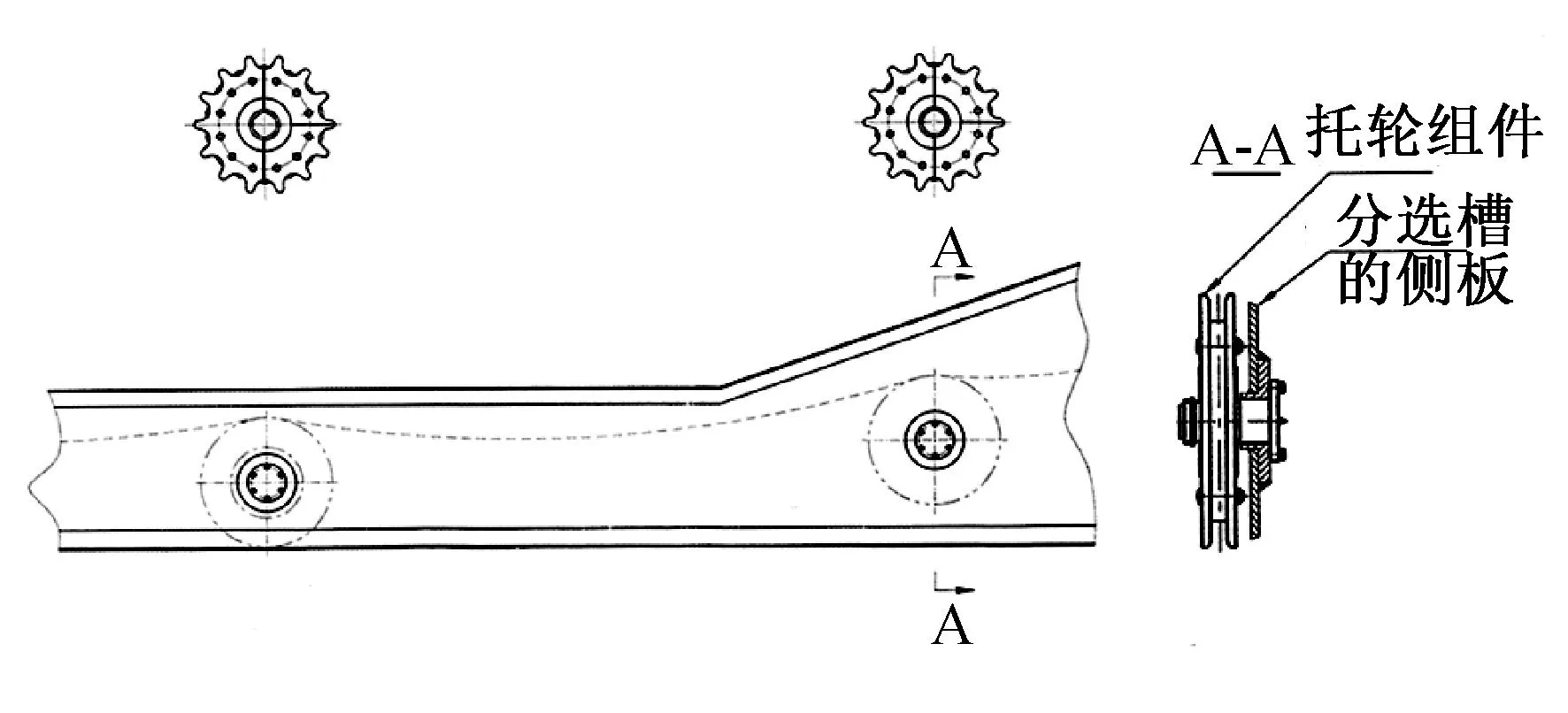

排矸刮板由驱动装置、机头轮组、随动轮组、机尾轮组、刮板链组成。驱动装置由电动机、减速机及传动链组成,用于驱动排矸刮板将沉入底部的矸石提升至排料口排出。机头轮组采用滚动轴承支撑,阻力小、转动灵活。随动轮组和机尾轮组分别用轴承固定在槽体侧板上。由于链轮的轮齿部分磨损较快,所以设计成中开式半圆齿片,可以不用拆除轮毂和轮轴即可方便更换(见图4). 为防止刮板链垂度过大,尾部还设有拉紧装置。

图4 链轮结构及装配结构示意图

3.2重介浅槽分选机工作原理及分选过程

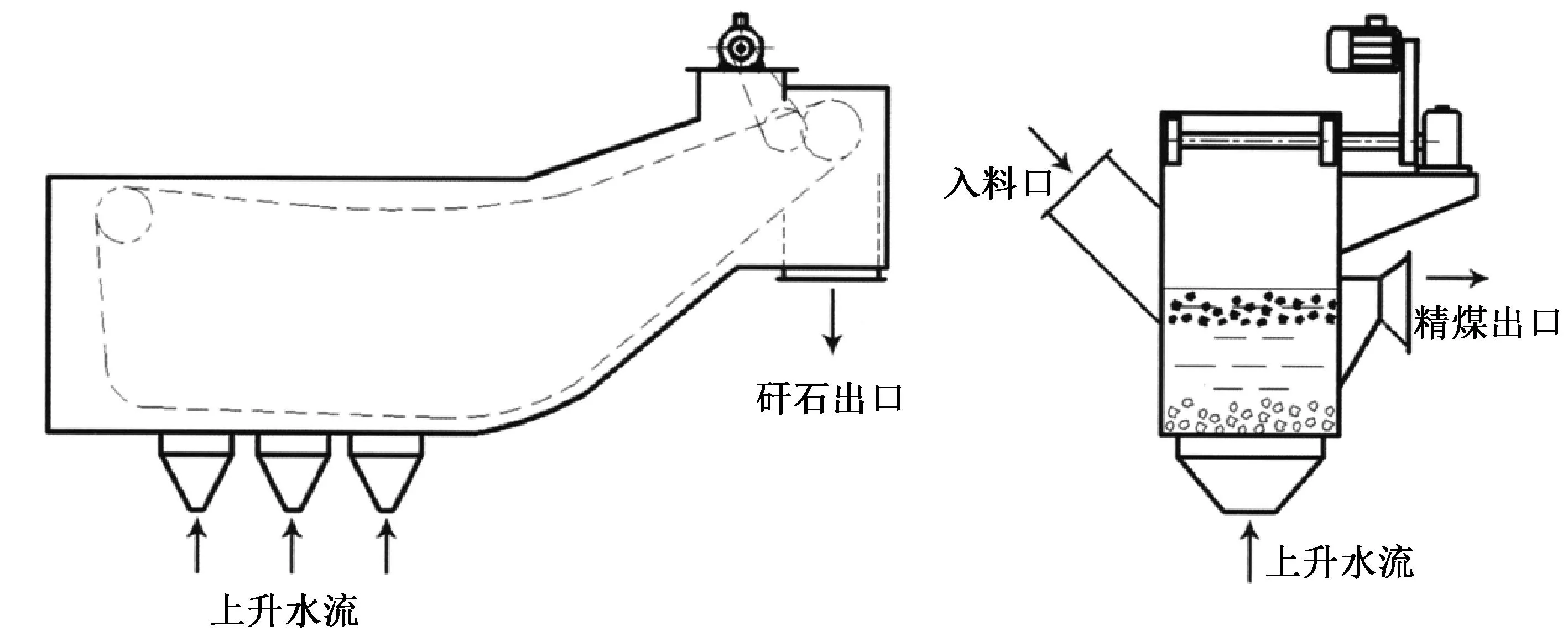

重介质浅槽分选机的工作原理见图5.该分选机选煤的基本原理是阿基米德原理,即将被分选原煤在一定密度的悬浮液中按密度差异进行分层和分离。小于介质密度的轻产物会漂浮在上方并随流动的介质流过溢流堰,成为精煤产品;大于介质密度的物料会沉到重介分选槽的底部,由低速度的链刮板运出浅槽,成为矸石(重产物)。西铭矿选煤厂采用磁铁粉作为重介质,合格重介质悬浮液分2股给入分选槽体内,分别为上升流和水平流。上升流通过带孔的布水板进入分选机内,其作用是使悬浮液分散均匀、分散入料,最终保持悬浮液稳定。水平流从侧面沿全宽均匀地给入分选槽体中,使槽体上部悬浮液密度稳定,同时形成由入料端向排料端的水平介质流,对上浮精煤起运输的作用。

图5 重介质浅槽分选机工作原理图

分选过程:当入选原煤经脱泥筛脱泥后由入料口进入浅槽,在调节挡板的作用下全部浸入悬浮液中,此时在浮力的作用下开始出现分层。精煤等低密度物料浮在上层,矸石等高密度物料下沉到槽体底部。物料在下沉的过程中,与矸石混杂的低密度物料由于上升流的作用而充分分散后继续上浮。在水平流的作用下,浮在悬浮液上部的低密度物料由排料溢流口排出成为精煤产品。下沉到槽底的高密度物料在刮板的作用下,被刮送到机头溜槽排出成为矸石产品,从而完成入选原煤的分选过程。

3.3重介浅槽分选机排矸工艺流程

浅槽系统工艺流程图见图6. 井下原煤首先进入筛孔为150 mm的分级筛,分级筛筛上物料直接进入破碎机,破碎后的物料,直接运至矸石仓。分级筛下的物料直接进入浅槽车间,首先进入上层筛孔为50 mm,下层筛孔为13 mm的双层分级筛,分级筛的筛上物即+50 mm粒级物料进入浅槽分选机,浅槽分选的精煤进入精煤脱介筛,脱介筛的筛上物进入破碎机,破碎后进入末原煤系统。浅槽分选的矸石经过矸石脱介筛脱介后,进入矸石系统。分级筛的筛下物50~13 mm粒级物料,经过转载后进入原煤系统,-13 mm粒级物料经过转载后可进入原煤系统也可进入精煤系统。

图6 浅槽系统工艺流程图

4经济效益和社会效益

根据资料,+50 mm粒级物料含煤约4%,现有系统仅能回收约1%,剩余的3%全部进入了矸石系统。改造后,该部分块煤可全部回收,按照矿井360万 t/a计,年可回收10.8万 t,直接经济效益约为4 050万元(按吨煤375元计算);系统改造后,可减少岗位人员60人左右(改造前112人,改造后52人);改造后系统较现有系统简单,设备运行台数少,改造后设备数为42台,改造前为59台,运行负荷大幅降低,材料、配件费用减少,电耗也大幅降低(改造前功率为2 193 kW,改造后功率为1 580 kW);改造前原煤准备筛分破碎系统点多、线长、面广,存在较大的安全隐患,特别是2#煤130巷道皮带属于井下巷道,瓦斯和煤尘积聚不易治理,8#煤、9#煤116、117地下皮带走廊瓦斯和煤尘大,改造后,除与主洗共用的3部排矸皮带外,其余可全部拆除,为安全生产提供了有力的保障。

参考文献

[1]邓晓阳,周少雷,解京选,等.选煤厂机械设备安装使用与维护[M].第2版.徐州:中国矿业大学出版社,2010:24-25.

[2]贺民强.重介浅槽分选机的原理及应用分析[J].能源与节能,2014(6):52-54.

Technological Transformation of Raw Coal Preparation System in Ximing Coal Mine Preparation Plant

LI Yueying

AbstractThe original raw coal screening and crushing system of Ximing coal mine preparation plant has been unable to meet the production needs of the existing coal preparation plant. Therefore, the technological transformation is carried through. The new system uses heavy medium shallow slot separator as the core equipment to wash the raw coal. The technological process of the old and new coal preparation system and the structure and work principle of the heavy medium shallow slot separator are described. The advantages of the new system in use are analyzed. Production practice shows that the heavy medium shallow slot separation system runs well in the coal preparation plant, meets the production needs, reduces the waste of coal resources, and achieves good economic and social benefits.

Key wordsRaw coal;Preparation system;Heavy medium shallow slot separator;Separation; Gangue discharge

中图分类号:TD921

文献标识码:B

文章编号:1672-0652(2016)01-0008-03