微波原位氧化制备锌基有序介孔分子筛脱硫剂的性能

李 阳,薛彩龙,杜意恩,冯 宇,米 杰

(1.晋中学院,山西晋中 030619;2.太原理工大学,山西太原 030024)

煤气化技术是煤炭清洁高效利用的核心技术之一,然而煤炭中的硫会随着煤气化过程以硫化氢的形式转移至煤气中。使用未经脱硫处理的煤气会对下游工艺造成污染,同时会造成环境破坏。因此为满足产品质量、生产安全和环境保护的要求,必须对煤气中的硫化氢进行脱除后再进行利用[1]。

高温干法脱硫技术因其具有的高能源利用率和脱硫效率而广泛应用于精脱硫领域。其中,负载型脱硫剂具有较高的机械强度和活性组分利用率,成为近年来研究的重点[2]。介孔分子筛材料具有规则有序的孔道结构、较大的比表面积,且制备方式多样、重复性好,是一种理想的脱硫剂载体。张旭阳等合成了不同形貌的ZnO/SBA-15脱硫剂并对其性能进行了研究,发现载体结构会显著影响脱硫剂的性能,较大的孔体积和孔径有利于气体的传质[3]。

脱硫剂在传统加热方式的高温环境中会出现较大的内外温度梯度,导致脱硫剂外部焙烧过度而内部反应不足,造成脱硫剂结块粉化,影响脱硫剂的性能。微波加热是利用材料自身电磁场耗损的能量产生热量的加热方式,具有热惯性小、体相加热、具有选择性等特点[4]。将其用于脱硫剂的制备可以改善脱硫剂的结构和性质,提升脱硫剂的性能。

本文使用微波和常规两种焙烧方式,采用原位氧化法制备了具有有序介孔结构的锌基高温煤气脱硫剂,使用X 射线衍射、氮吸附、扫描电子显微镜、透射电子显微镜、X-射线光电子能谱等,对不同制备方式所得脱硫剂的性质进行了分析,并在固定床反应器上测定了脱硫剂的性能。

1 实验部分

1.1 样品制备

取定量十六烷基三甲基溴化铵(CTAB)于50℃水浴中溶解于去离子水后,加入九水偏硅酸钠(NaSi2O3·9H2O)和偏铝酸钠(NaAlO2)形成混合溶液,然后取二水乙酸锌(Zn(Ac)2·H2O)与硫代乙酰胺(CH3CSNH2)以摩尔比1 ∶3溶于去离子水中后逐滴加入上述混合溶液并充分搅拌,反应物质摩尔比为Si∶Al∶Zn∶CTAB∶H2O=1∶0.03∶0.32∶0.2∶120。使用1 mol/L 的稀硫酸将pH 调至10.0,使用酸度计对pH 检测保持其恒定。反应4 h 后,将所得浆液转移至微波水热合成仪中80℃水热2 h,取出洗涤干燥。最后在微波高温管式炉中以功率1 500 W、反应温度650℃,在空气氛围中焙烧2 h,得到脱硫剂,记为ZMW。使用传统高温管式炉同步制备了对比脱硫剂,记为ZCH。

1.2 脱硫剂表征方法

使用D/max2500 型X 射线衍射仪(XRD)对脱硫剂晶体结构进行测定。广角扫描角度为10°~80°,扫描速率为8(°)/min。小角扫描角度为2°~8°,扫描速率为4(°)/min。氮吸附使用精微高博JW-BK122W 型比表面积孔径分析仪对脱硫剂孔隙结构进行测定。使用JSM-6700F 扫描电子显微镜(SEM)观察脱硫剂的微观形貌并测定了表面元素含量。使用JEM-2100型场致发射透射电子显微镜(TEM)对脱硫剂微观形貌进行观测。

1.3 硫化性能测定

使用固定床反应器对脱硫剂性能进行测试,样品用量为3.0 g,反应温度500℃,模拟煤气组成为0.3%H2S、39% H2、27% CO、12% CO2及N2平衡气,使用气相色谱检测出口气体中硫化氢浓度,并计算吸收硫的质量,以硫容(每100 g 脱硫剂吸收硫的质量,%)表示。

2 结果与讨论

2.1 脱硫剂晶体结构分析

图1为不同焙烧方式所得脱硫剂的XRD 衍射图谱。从脱硫剂的小角XRD 衍射图谱可以看出,两种脱硫剂都形成了MCM-41的特征衍射峰,表明形成了有序的介孔孔道结构。相比ZCH 脱硫剂,ZMW脱硫剂的小角度衍射峰角度较小,表明ZMW 脱硫剂的孔径较大。这可能是由于微波具有体相加热和热惯性小的特点,使得活性组分晶粒生长更均匀,避免了因表面活性组分团聚而堵塞孔道。

两种脱硫剂的广角XRD 衍射图谱中显示,活性组分以ZnO 和ZnSi2O4两种形式存在。ZMW 脱硫剂活性组分衍射峰强度显著低于ZCH 脱硫剂,表明ZMW 脱硫剂活性组分结晶度更小,分布更分散。相比于ZCH 脱硫剂,ZMW 脱硫剂中ZnSi2O4衍射峰的强度较低,表明其中ZnSi2O4比例较小。ZnSi2O4的形成会破坏分子筛载体孔隙结构的有序度。由于分子筛载体的主要成分SiO2吸波性能较差,因此在焙烧过程中热效应会集中于活性组分,减少了锌离子与载体之间的相互作用,形成了更有序的介孔孔隙结构,增加了硫化氢气体在脱硫剂中的透过性,提升硫化反应的传质效率。

2.2 脱硫剂孔道结构分析

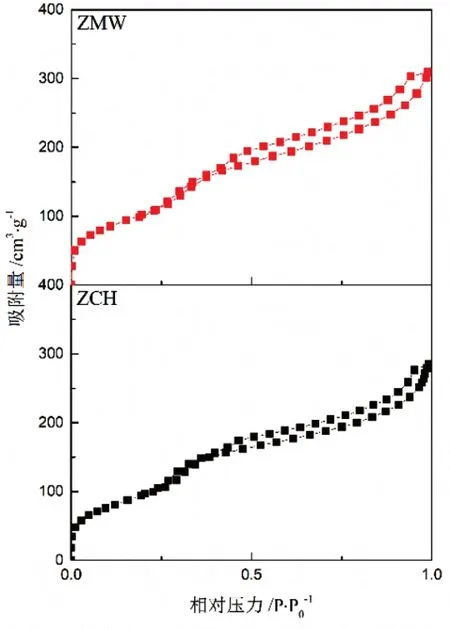

使用氮吸附测定了两种焙烧方式所得脱硫剂的孔隙结构,其氮气吸脱附曲线如图2所示,两种脱硫剂的孔隙结构参数如表1所示。ZMW 脱硫剂具有更大的比表面积、孔容和孔径。微波加热的选择性减少了焙烧过程中载体结构所受热效应,从而缓解了制备过程中高温造成的孔隙结构坍塌。同时微波加热的均匀性避免脱硫剂出现局部过热而烧结的情况,因此ZMW 脱硫剂具有更丰富的比表面积和孔隙结构,可以为脱硫过程中的传质过程提供通道。

表1 不同脱硫剂的孔隙结构参数

图2 不同脱硫剂的氮气吸脱附曲线

2.3 脱硫剂微观形貌分析

对两种焙烧方式所得脱硫剂进行了SEM 和TEM表征分析。其SEM 图谱显示ZMW 脱硫剂颗粒尺寸相对较小,且尺寸分布更加均匀,有利于反应气体与活性组分更充分地接触,提高反应的活性。TEM 图谱表明两种焙烧方式都形成了清晰有序的微观孔道。有序的孔道结构可以限制硫化过程中活性组分的迁移团聚,避免了活性组分结块而导致的脱硫性能下降。

2.4 脱硫剂表面元素分析

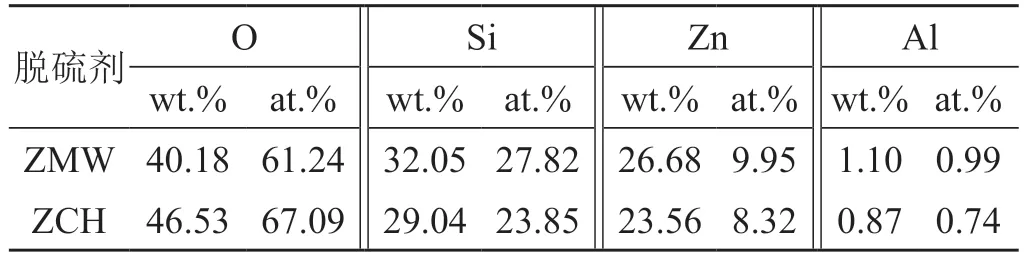

测定了两种焙烧方式所得脱硫剂的表面元素含量,如表2所示。相比ZCH 脱硫剂,ZMW 脱硫剂表面活性组分的含量相对较高。微波的非热效应可以作用于活性组分的化学键,降低活性组分之间的相互作用,促进活性组分元素向表面迁移,有利于硫化氢与活性组分之间的接触,从而促进硫化反应进行[5]。

表2 不同脱硫剂的表面元素含量

2.5 脱硫剂硫化性能测试

在模拟煤气气氛下测定了两种脱硫剂的脱硫性能,结果如图3所示。ZMW 脱硫剂的硫容为10.30%,相比ZCH 脱硫剂的9.14%提升了12.7%,性能有较大改善。微波加热提高了活性组分分散性,增加了表面活性位点,并使得分子筛载体保持了有序的孔结构,因此具有更优的脱硫活性。

图3 硫化性能测试结果

3 结束语

通过微波原位氧化方式制备了具有有序介孔结构的分子筛锌基高温煤气脱硫剂,并与常规焙烧方式进行了硫化性能对比。结果表明,微波焙烧提供了均匀的加热环境,减少了脱硫剂制备过程中的温度梯度,使得微波焙烧所得脱硫剂活性组分的分散程度更高。在脱硫剂载体介孔有序孔道的成型过程中,微波加热的均匀性避免了脱硫剂外部过热,同时微波加热的选择性使热效应集中于活性组分上,降低了载体成型过程中活性组分与载体之间的相互作用,减少了载体因热应力导致的载体结构孔道坍塌和堵塞,保留有更多的孔隙结构,为硫化过程提供了传质通道,提高了反应效率。微波加热的非热效应也促进活性组分向表面的迁移,增加了脱硫剂表面活性位点。因此相比常规焙烧方式,使用微波焙烧制备的脱硫剂具有较高的硫化反应活性。