先进控制技术提高甲醇精馏系统稳定性的应用研究

王亮亮,王 钦,席尔岗,尹文永,符禄科

(海洋石油富岛有限公司,海南东方 572600)

1 概述

中海石油化学股份有限公司(简称中海化学)日产2 500t 甲醇生产装置以高二氧化碳、高氮气含量的天然气为原料,采用英国DPT 公司甲醇工艺技术,装置主要工艺过程包括加氢脱硫、预转化与蒸汽转化、甲醇合成和甲醇精馏等,是一种具有多变量、强耦合及多重目标约束的系统,还经常受到天然气组分、燃烧状况、蒸汽压力等波动的影响,常规的DCS 加人工控制的方式虽然在一定程度上解决了装置连续生产的问题,同时也达到了一定平稳性的要求,但是,这种方式难以实现装置工况的进一步寻优,难以满足更高平稳性的要求,也就更谈不上实现装置劳动强度降低、节能降耗、挖潜增效的目的。要解决上述存在的一些控制问题,实现提高装置运行平稳性的基础上进一步寻优及节能降耗的目的,先进控制技术是一种有效的方法。该方法通过对多变量、强耦合、多约束系统的统一协调处理,实现动态控制与稳态优化的双层控制,实现装置更高层次的控制目标。

2 APC(Advanced Process Control)技术介绍

APC 技术是流程工业企业综合自动化系统的核心技术之一,是在DCS 等已有常规控制的基础上,采用基于模型的控制策略,如多变量预测控制、智能软测量、智能优化等,提高复杂工业过程的控制品质、增强系统的抗干扰能力和鲁棒性,进而提高企业的综合效益和竞争力。它的核心是多变量控制理论,并结合了流程工业的工艺模拟、仿真技术、计算机技术等多种技术。在某种程度上,先进控制技术可以被称为现代企业增产增效的“加速器”[1]。

目前,全球流程工业应用的先进控制系统已超过8 000套。通过提高装置操作稳定性,优化工艺参数,实现“卡边”操作,可平均降低能耗和物耗2%,平均降低生产成本5%,项目投资回收期通常在6~10个月。因此,先进控制已被视为一种投资低效益高的高新技术,是流程工业企业提升综合自动化水平、节能、降耗、减排、持续改善经济与社会效益的重要手段[2]。

Honeywell Profit Controller 采用基于模型的鲁棒多变量预测控制技术(RMPCT),它是一种具有多变量输入/输出、基于动态模拟、采用多步预估、多步控制及滚动优化的算法,并带有优化功能的先进控制器。RMPCT 的控制结构如图1所示。

图1 Profit Controller软件包控制结构

RMPCT 中用到的变量如下。

1)被控变量CV(Controlled Variable)是系统的控制目标,控制器要维持在操作员设定的点或范围内的变量,如过程性能指标变量等;

2)操作变量(Manipulated Variable)是系统达到控制目标的调节手段,如基础控制的操作变量或设定点;

3)DV 干扰变量(Disturbance Variable)是系统不可控且影响被控变量的过程变量。

3 甲醇装置精馏系统控制方案

3.1 中海化学甲醇装置精馏系统工艺说明及特点

中海化学甲醇精馏系统采用三塔精馏工艺,预精馏塔、精馏塔和回收塔。离开D321/D322的粗甲醇在D323中闪蒸,粗甲醇压力由合成压力约8.1 MPa 降到约0.5 MPa,闪蒸后的粗甲醇送往预精馏塔,经三塔精馏成甲醇产品,闪蒸气送转化炉作为燃料。精馏系统第一个塔为预精馏塔D231,在这里溶解的气体和低沸点副产物随着大量的甲醇蒸汽在塔顶被除去。甲醇蒸汽被冷凝下来全回流到塔内。低沸点副产物(废气)送转化炉燃烧。预馏后的甲醇(稳定甲醇)离开预塔底部经泵送入甲醇精馏塔D232,甲醇蒸汽在精馏塔顶部冷凝,一部分作为回流,其余的作为采出甲醇送中间产品罐G152A/B。精馏塔塔底液送第三个塔回收塔D233,在这里高沸点副产物(主要为高级醇和水)与甲醇被分离开来,甲醇蒸汽顶部冷凝,一部分作为回流,其余的作为采出甲醇送中间产品罐G152A/B。

3.2 甲醇装置精馏系统先进控制控制目标及策略

甲醇装置精馏 Profit Controller 用于控制轻组分/甲醇/杂醇油/水的分离过程,通过对一系列独立变量(操纵变量)的调整实现对一系列相关变量(被控变量)的设定值或区域控制的操作。通过引用干扰变量,控制器还能够有效抑制由于干扰信号造成的波动。充分利用中间罐的缓冲能力,减少流量波动对预精馏塔/精馏塔/回收塔的影响,通过装置的阶跃测试数据可以辨识出装置的模型,这些模型将被用于控制器的预测控制计算。控制器内置的线性/二次优化器通过由用户组态的目标函数,可以实现本地控制器的线性或/和二次优化。它能够满足甲醇精馏安全、可靠、有效的操作,实现轻组分/甲醇/杂醇油/水间的分离优化。

在满足约束条件下,稳定生产操作、减少轻组分中的甲醇损失和废水中携带甲醇,实现液轻组分/甲醇/杂醇油/水的分离优化是 Profit Controller 的主要目标,控制器设计上考虑如下情况。

(1)降低转化气对预精馏塔/精馏塔/回收塔带来的影响,稳定装置运行;

(2)减少轻组分携带甲醇;

(3)稳定回收塔下部灵敏板温度,避免废水带醇;

(4)甲醇精馏塔和回收塔热耦合,甲醇精馏塔的微小波动会导致甲醇回收塔的大幅波动。

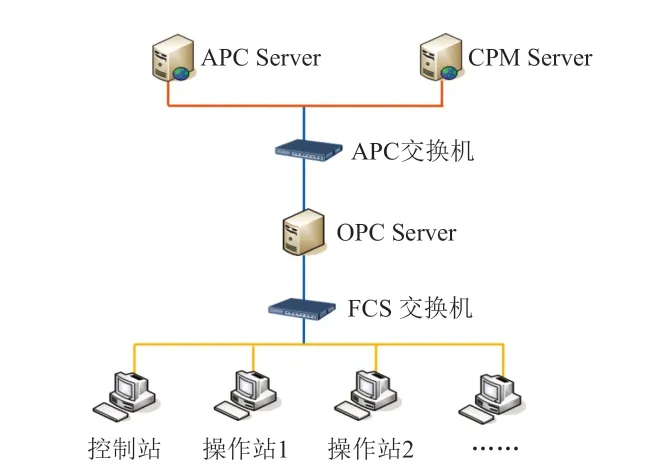

3.3 甲醇装置精馏系统APC与DCS网络架构

甲醇装置精馏系统 APC 与DCS 网络架构,如图2所示。

图2 甲醇装置先进控制系统架构图

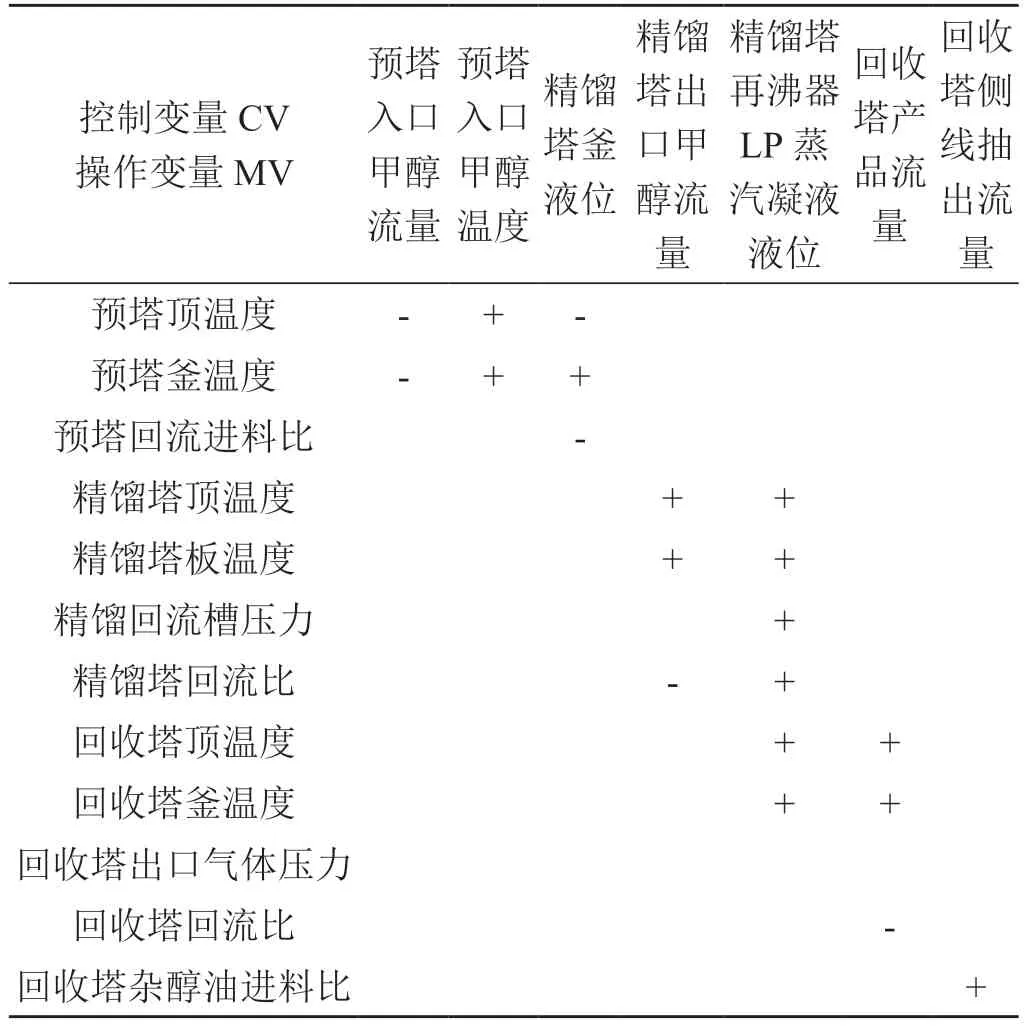

3.4 甲醇精馏系统APC变量关系

利用Profit Suite 系列软件建立甲醇精馏系统控制器Profit Controller,主要操作变量(MV)、控制变量(CV)及干扰变量(DV)如下。

操作变量(MV):预塔入口甲醇流量与温度;精馏塔釜液位、精馏塔出口甲醇流量、精馏塔再沸器LP 蒸气凝液液位;回收塔产品流量、回收塔侧线抽出流量。控制变量(CV):预塔顶温度、塔釜温度、回流进料比;精馏塔顶温度、塔釜温度、精馏回流槽压力、精馏塔回流比;回收塔顶温度、塔釜温度、出口气体压力、回流比及杂醇油进料比。干扰变量(DV):粗甲醇罐粗甲醇流量、进精馏系统粗甲醇流量、精馏塔底再沸器蒸汽压力、精馏塔底换热温度、预塔塔底温度,预塔塔底流量,如表1所示。

表1 甲醇装置精馏系统变量关系图

4 甲醇装置精馏系统APC 在DCS内的安全设置

4.1 通信超时自动切出

DCS 向APC 服务器发出通信测试状态信号,如果在75 s 内接到APC 发回的反馈信号则认为通信正常,反之则认为通信异常,所有APC 控制回路均自动切回DCS 控制,同时发出相应的报警信息,提醒操作人员APC 控制已切出。

4.2 可选的切出模式

APC 基于模型辨识,建立模型的过程中很难将所有的生产状况考虑在内,尤其是应急状态下的生产状况。针对上述情况,DCS 内部设置了APC 整体切出与单回路切出两种模式,整体切出模式将所有回路一键切回DCS 控制,单回路切出仅将选择的单个回路切回DCS 控制。应急状况下操作人员可根据具体情况自行选择切出模式,对控制器进行人为快速调整。

4.3 控制回路状态实时自检

DCS 中控制回路进行实时的控制模式自检,如果模式不满足投用条件,则在回路状态栏目中显示“回路状态错误”,未投用回路禁止投用,已投用回路自动切出。

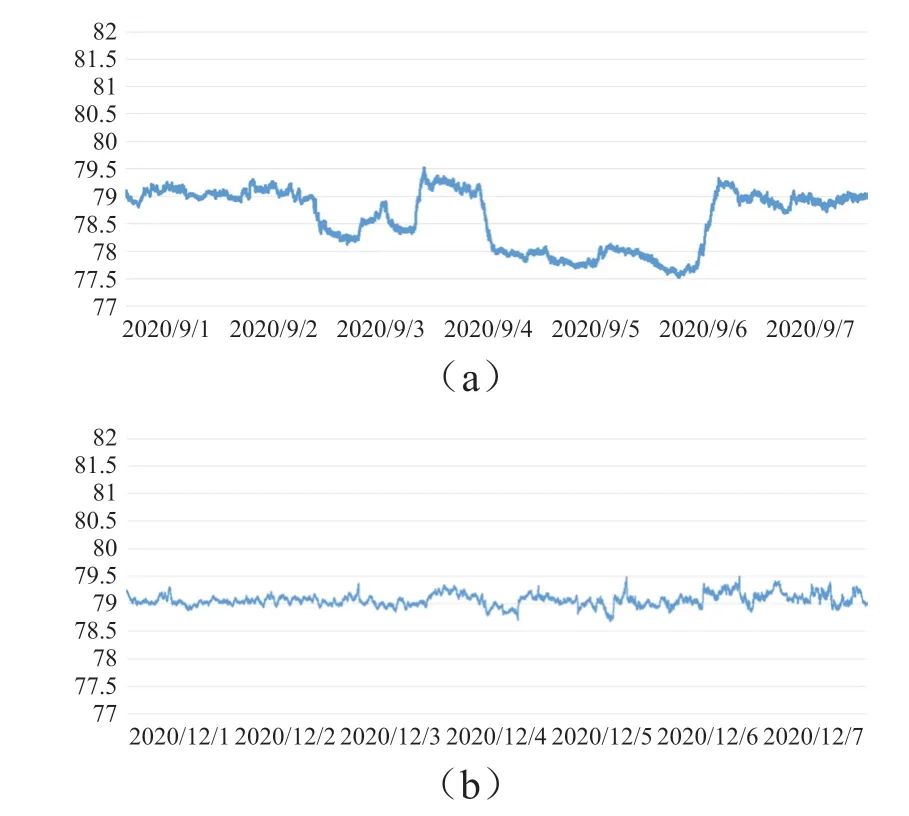

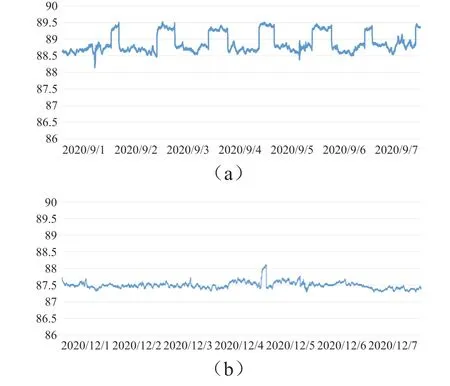

5 先进控制应用效果

甲醇精馏系统APC 控制器投用后,降低了主要控制指标的波动方差,实现了“卡边”操作,更大程度上保证系统的平稳运行,大部分关键工艺参数波动范围明显减小,同时降低了操作人员的劳动强度,如图3~图8分别为精馏系统预塔、分馏塔和回收塔APC 投用前后关键参数效果对比分析。

图3 APC投用前后预塔空冷器出口温度

图4 APC投用前后预塔塔顶温度

图5 APC投用前后预塔灵敏板温度

图6 APC投用前后精馏塔塔顶温度

图7 APC投用前后精馏塔灵敏板温度后

图8 APC投用前后回收塔塔顶温度后

6 结束语

在甲醇装置精馏单元上成功应用了先进过程控制(APC)技术,取得了明显的成效,主要表现在以下3个方面。

1)降低了主要控制指标的波动方差,实现了“卡边”操作,提高了甲醇装置运行的稳定性,实现了装置长周期稳定运行;

2)通过APC 的相互自动协调控制,更为合理地利用热量,降低了能耗,达到了节能的目的;

3)APC 实施后,提高了装置的操作与控制水平,降低了操作人员的劳动强度。

中海化学甲醇装置APC 系统的成功投用表明,APC 系统适用于大型甲醇装置合成系统及精馏系统,APC 技术的应用能为企业带来可观的经济效益,具有较高的推广价值。