J55套管在含H2S油井采出水中的腐蚀行为研究

迟九蓉,孙淑娟,张馨予,刘雅瑞

[陕西延长石油(集团)有限责任公司,陕西西安 710065]

油水井腐蚀一直是各大油田都普遍存在的问题,在油气田开发过程中,所携带的H2S 等腐蚀介质[1]会严重腐蚀管壁,造成管柱的穿孔与破裂,甚至使油管断裂落入井中,严重时还可能引起H2S 泄漏,对人员及生产造成巨大的经济损失。随着油田开发进入第二阶段,综合含水量不断上升,产出液矿化度含量也随之升高,这将进一步加剧管壁腐蚀。

本文对含H2S 油井采出水进行研究,分析其化学成分,并采用失重法确定其腐蚀速率,通过扫描电镜、X 射线对试片腐蚀后表面产物进行定性分析。研究J55管材在不同油井采出水中的腐蚀情况,以及造成腐蚀的相关原因,进而减少油田因腐蚀原因造成的事故及经济损失。

1 实验部分

1.1 实验材料

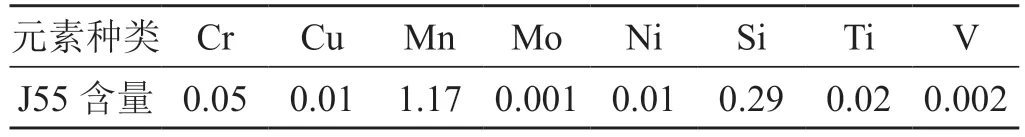

试样选用油田现场套管所用J55钢,其化学成分见表1。根据行业标准SY/T 5273—2014设计静态挂片实验,试样尺寸为50 mm×10 mm×3 mm,精确到0.001 mg。

表1 J55管材化学成分(wt.%)

1.2 实验介质

本实验腐蚀介质为现场取样,分析矿化度、离子浓度、细菌、侵蚀性二氧化碳、S、O、Fe 等对J55的腐蚀影响,设置实验温度50℃,实验时间30 d。

1.3 实验方法

将J55材料所制的挂片试样,每组实验取 4 个平行试样,用乙醇、石油醚、丙酮清洗,吹干后,称重,将处理好的挂片两个一组分别放入6个水样中,再放入真空烘箱,设置温度为50℃。30 d 后实验结束,从中取出试样用酸洗液、碱洗液、乙醇清洗去除试样表面的腐蚀产物,吹干后称重,并由公式(1)求得腐蚀速率。

式中,F为平均腐蚀速率,mm/a;m0为实验前挂片质量,g;m1为实验后挂片质量,g;S为挂片表面积,cm2;t为挂片时间,d;ρ为挂片材质密度,g/cm2。

1.4 测试分析

实验结束后,对试样进行清洗、干燥、称量处理,而后对试片进行测试分析。用场发射扫描电镜(SEM)观察试片腐蚀形貌特征;通过X 射线对试片腐蚀后表面产物进行定性分析。

2 结果与讨论

2.1 水质分析

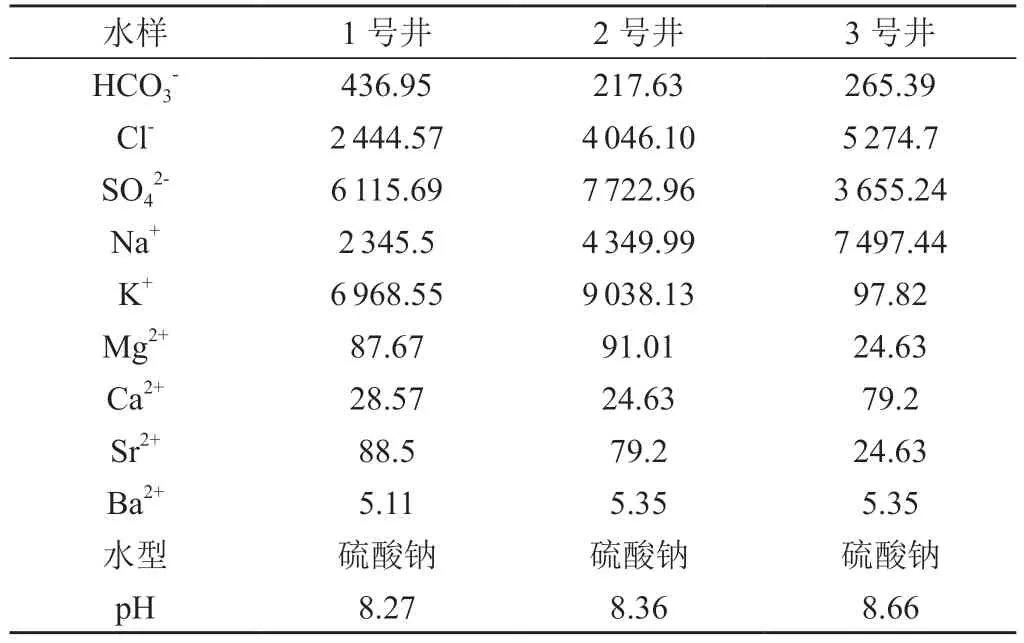

由表2、表3可知,水型主要为硫酸钠型,总矿化度在16 000~20 000 mg/L,腐蚀性略强。采出水的pH 在8以上,为碱性,易与Ca2+、Sr2+等离子结垢;采出水整体Cl-含量高,具有较强的腐蚀特性;阳离子主要以Na+、Ca2+和Mg2+为主,可能会存在垢下腐蚀[2];采出水水样中细菌含量整体不高,仅3采出水的 SRB 较高,细菌不是该区块腐蚀的主要因素。

表2 地层水成分分析(mg/L)

表3 地层水水质分析(mg/L)

2.2 腐蚀产物分析

通过图1、图2可知,在挂片表面发生局部腐蚀,腐蚀产物包括氧化物和硫化物。腐蚀结垢产物组分主要为 FeO(OH)、FeS、Fe2O3和Fe3O4等铁碳化合物,其中FeS 含量较高,表明H2S 对挂片产生严重的腐蚀。

图1 J55挂片在采出水中的微观腐蚀形貌

图2 J55挂片在井采出水中的腐蚀产物分析

2.3 腐蚀速率

由图3可以看出,随着腐蚀时间的增长,J55管材的腐蚀速率逐渐增大,整体为先快速增长后逐渐变缓。在30 d 内,三种采出水中腐蚀性由强到弱依次为1采出水、2采出水、3采出水。结合水质分析数据,造成腐蚀的主要原因是矿化度,S2-是引起腐蚀的主要因素,Cl-是加剧腐蚀的主要原因。腐蚀主要表现在H2S 气体在湿性环境附着在管壁造成的腐蚀[3]。

图3 J55管材腐蚀速率

3 结论

1)通过水质分析可以看出,该地区的水型为硫酸钠型,水解为碱性,矿化度较高,S2-是引起腐蚀的主要因素,Cl-是加剧腐蚀的主要原因。

2)J55管材的腐蚀速率先增大后减小,且三种采出水腐蚀性由强到弱依次为采出水1、采出水2、采出水3,且腐蚀速率比普通含油污水腐蚀速率快。

3)扫描电镜分析可知,含H2S 的井腐蚀情况更为严重。从腐蚀类型来看,主要是以局部腐蚀及坑蚀为主。