苯并三氮唑合成及色度控制

林 洋,石苏洋,刘 迪,孟海娟,摆永明

(1.江苏扬农化工集团有限公司,江苏扬州 225009;2.宁夏瑞泰科技股份有限公司,宁夏中卫 755000)

苯并三氮唑(BTA)是重要的化工产品、有机及医药合成中间体。特别是在水处理、金属防锈和缓蚀剂等领域应用广泛,也可用于铜及铜类合金的缓蚀剂、润滑油的添加剂等。在电镀领域中主要用于表面纯化,有防变色功能[1-3]。BTA 与金属元素易络合,形成交联网状结构,能够在金属表面形成络合物的保护膜,从而起到防腐蚀效果,也可与多种缓蚀剂配合使用,从而大幅提高缓蚀效果。BTA 对紫外光具有良好的吸收率,通过向对紫外光敏感的制品中添加BTA,通过BTA 吸收紫外光,从而提高了制品对紫外光的稳定性[4]。

苯并三氮唑合成工艺按合成原料分,主要包括苯并咪唑酮法、邻硝基苯肼法及邻苯二胺法。

1)苯并咪唑酮法。反应方程式见式(1)~式(2)。

苯并咪唑酮法主要原料为苯并咪唑酮及亚硝酸钠,控制反应温度约190℃,高压条件下反应70~80 min。反应后合成液经过调酸、水洗、脱水等工序制得产品,该工艺收率约为85%。由于原料苯并咪唑酮较难获得,成本高,限制了该工艺的应用。

2)邻硝基苯肼法。反应方程式见式(3)~式(4)。

邻硝基苯肼法主要原料为邻硝基苯肼、氨水、异丙醇及己二醇。将原料以一定比例混合,反应温度140℃,高压条件下反应1~2 h 生成中间体。后在铜及三氧化二铬的催化体系下进行加氢,加氢反应温度为160℃,反应时间1 h,经过后处理最终获得BTA,反应收率88%~90%。

3)邻苯二胺法。反应方程式见式(5)。

邻苯二胺法以邻苯二胺及亚硝酸钠为原料合成苯并三氮唑,工艺分为常压法及高压法[5-9]。

常压法工艺的溶剂为醋酸,先将邻苯二胺与醋酸混合,后与亚硝酸钠反应,反应温度5℃,反应一定时间后升温至80℃进一步反应获得苯并三氮唑。合成液经过滤、水洗等工艺获得粗品BTA,后进行减压蒸馏,收集相关馏分,该工艺收率80%~90%。

高压法工艺以水为溶剂,邻苯二胺、亚硝酸钠及水按一定比例投入高压反应釜中。反应温度200~300℃,反应压力3~5 MPa。反应后生成苯并三氮唑钠盐,经过盐酸/硫酸调酸后,析出BTA 后经水洗、脱水、精馏等工序获得成品BTA。该工艺由于重氮化过程中溶剂为水,没有醋酸参与重氮化,因此副反应少,焦油量低,反应收率可达96%以上,适宜工业化连续化生产。

根据BTA 成品质量指标HG/T 3824—2014 中要求BTA 外观为白色或淡黄色固体,成品检测色度<40 Hazen。由于BTA 本身易与金属元素络合,同时由于合成过程中有部分副产物有颜色容易导致产品外观颜色及色度不合格。

1 实验部分

1.1 仪器与原料

1 000 mL 四口瓶、高压反应釜、高真空油泵、精馏柱、搅拌器、加热套、玻璃连接件、液相色谱仪、气相色谱仪、气质联用仪。

亚硝酸钠(AR)、邻苯二胺(99.5%,AR)、盐酸(37%,AR)、氮气(AR)、蒸馏水

1.2 实验部分

邻苯二胺与亚硝酸钠经高温反应生成BTA 钠盐,后经盐酸调酸、水洗、脱水、精馏、切片等工序制备BTA 成品。反应方程式见式(6)~式(7)。

向高压反应釜中投入定量水、亚硝酸钠及邻苯二胺固体。反应釜内用氮气置换合格后,开启搅拌,升温。在一定温度及压力下进行反应,反应完成后降温至40~50℃,泄压,获得合成液。

合成液用盐酸进行调酸、调酸至pH 为6,油水分层,油层用等重量蒸馏水水洗一次,分层后将洗后油层进行脱水、精馏制备BTA 成品,收率以邻苯二胺计。

2 结果与讨论

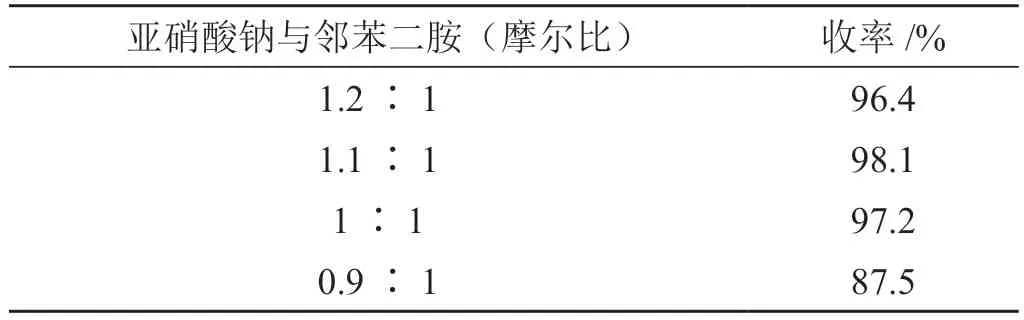

2.1 不同反应配比对BTA收率的影响

反应压力为3.5 MPa,反应温度280℃,反应时间3 h,考察不同亚硝酸钠与邻苯二胺比例下的反应效果。由表1可知,亚硝酸钠与邻苯二胺摩尔比为1.1 ∶1时,收率较高。当亚硝酸钠不足时,邻苯二胺反应不完全,收率低。由于未反应的邻苯二胺会对产品色度产生影响,需确保邻苯二胺反应完全。

表1 反应配比对BTA收率的影响

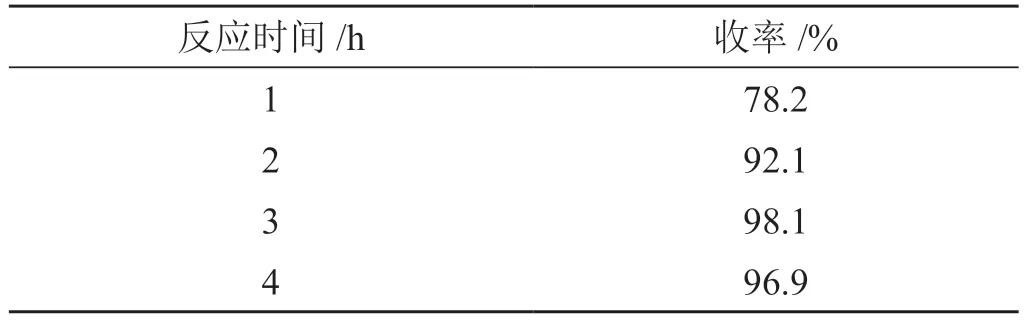

2.2 反应时间对收率的影响

反应压力为3.5 MPa,反应温度 280℃,亚硝酸钠与邻苯二胺摩尔比为1.1 ∶1,考察不同反应时间对BTA 收率的影响。由表2可知,反应时间3 h,反应收率最高。当反应时间短时,反应不完全。反应时间过长,副反应增多且焦油量大。因此适宜的反应时间为3 h。

表2 反应时间对BTA收率的影响

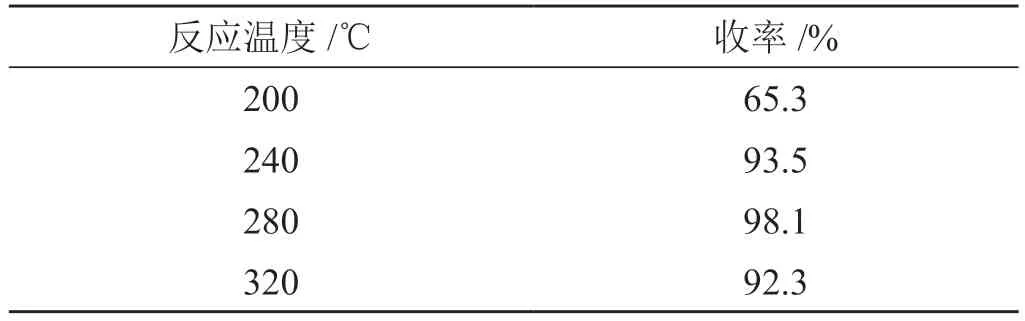

2.3 反应温度对收率的影响

反应压力为3.5 MPa,反应时间3 h,亚硝酸钠与邻苯二胺摩尔比为1.1 ∶1,考察不同反应温度下反应效果。由表3 可知,反应温度为280℃,收率高,反应效果好。反应温度低,反应活性差,大量原料未反应,收率低。反应温度过高,副反应增多,收率降低。因此反应温度优选280℃。

表3 反应温度对BTA收率的影响

2.4 反应压力对收率的影响

反应温度280℃,反应时间3 h,亚硝酸钠与邻苯二胺摩尔比为1.1 ∶1,考察不同反应压力下反应效果。由表4可知,反应压力低,反应效果较差,收率低。压力达到3.5 MPa 时,收率为98.1%,进一步提高压力至4.0 MPa,对收率影响较小。由于反应是加压反应,过高的反应压力会提高设备成本,优选在较低压力下进行反应。

表4 反应压力对BTA收率的影响

2.5 成品检测

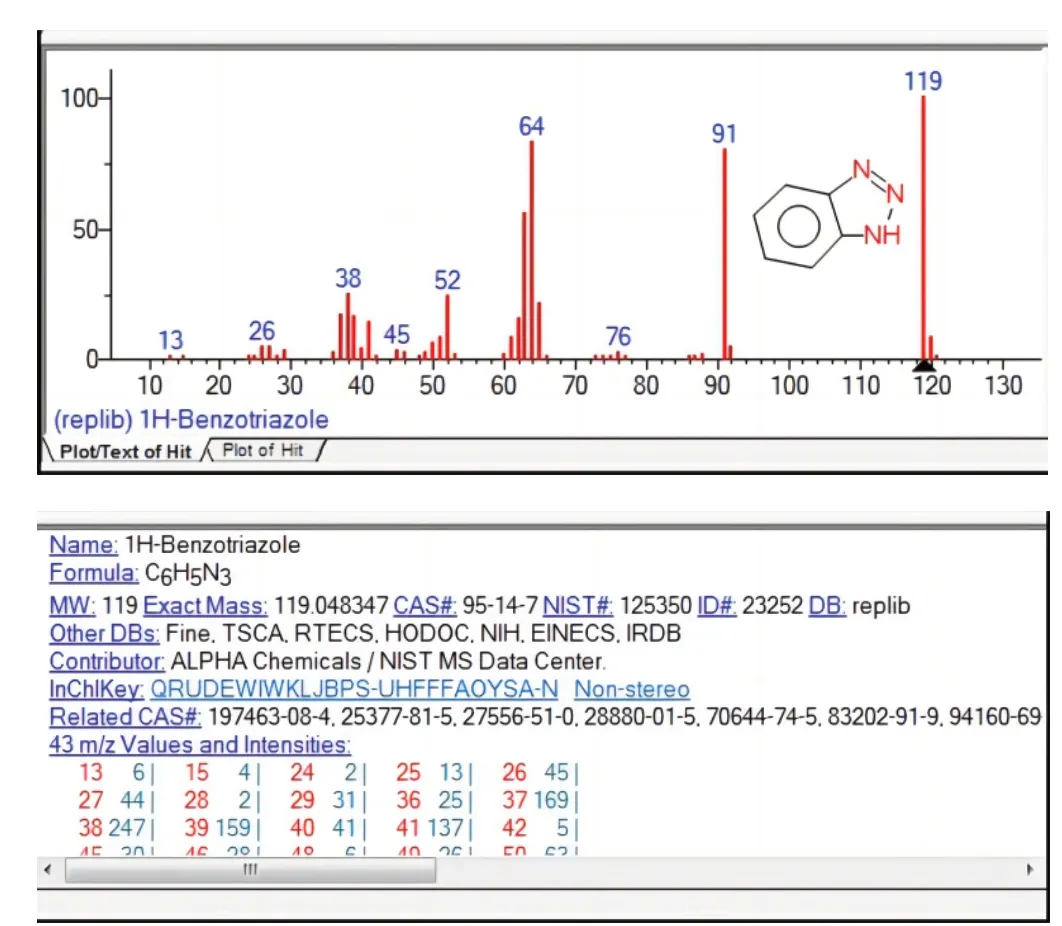

将BTA 成品送样GC-FID 及GC-MS(见图1),确认产品含量及成分。

图1 BTA成品GC-MS谱图

根据BTA 成品GC-FID 结果,产品归一含量为99.97%,纯度高。由图1中的GC-MS 谱图确认合成的产品为BTA。由于产品纯度高,基本不含易变色杂质,产品品质好,外观纯白,长时间存储不易变质。

3 成品色度研究

通过查阅文献[1-4]及开展相关实验。产品外观主要与有机杂质及金属元素有关。由于反应为加压反应,反应温度高,反应条件较常压反应苛刻。同时反应溶剂为水,原料邻苯二胺可能发生水解及断键等副反应,生成邻氨基酚、苯胺、苯酚等易变色的杂质。酚类及胺类杂质不稳定,易受光照、水分、温度、氧气的影响,随着存储时间的延长,逐渐氧化变色,对成品色度影响较大。因此反应过程中需严格控制反应条件,降低副反应;同时在产品精制工序中添加脱轻工序,将低沸点易变色的轻组分脱出,保证产品的色度。当产品中易变色组分出系统后,苯并三氮唑成品外观为白色,长时间存储不变色。通过严控反应条件,将易变色轻组分杂质分离,产品色度稳定,有利于提高产品竞争力,扩大市场占有率。

苯并三氮唑工序主要包括合成、调酸、水洗、脱水、脱轻、精馏等,不同工序的物料特性不同,对相关管材的腐蚀情况也存在较大差异。实际选材过程中需根据工况及物料特性进行综合考量,尽量选用搪瓷或其他耐腐蚀材质进行后处理。经实验研究发现,苯并三氮唑与金属元素的络合产物为重组分,可通过精馏工序进行分离。但成品管道及储槽等需严格忌铁等金属元素,避免成品在运输及存储过程中与金属元素络合,导致成品色度不合格。

综上所述,苯并三氮唑成品的色度主要与易变色的有机物有关,需进行脱轻精馏,才能获得高含量产品。同时在成品存储及运输过程中需避免与金属元素接触,防止苯并三氮唑与金属络合后导致成品色度不合格。

4 结论

反应温度、压力、时间、原料配比等对合成收率影响较大。反应温度280℃、压力3.5 MPa、反应时间3 h,原料亚硝酸钠与邻苯二胺摩尔比1.1 ∶1时,收率可达98.1%,成品BTA 含量>99.9%。加压法合成邻苯二胺副反应少,收率高。产品色度主要影响因素为合成液中胺类及酚类轻组分,后处理过程中需去除轻组分;同时生产装置严格忌铁、铜等金属元素,可确保产品外观及色度合格。