棕化对超高速材料插入损耗影响

张志超 彭镜辉 黎钦源 向参军

(广州广合科技股份有限公司,广东 广州 510730)

0 引言

随着信息技术的高速发展,服务器产品运算速率越来越快。为确保印制电路板(printed circuit board,PCB)产品能满足越来越高速的运算需求,整条电子产业链均不断提高自身的产品质量水平。树脂厂商开发更低介质损耗(Df)的树脂材料和填料,铜箔厂商开发更低粗糙度的铜箔,油墨厂商开发更低Df的防焊油墨,PCB 厂商通过使用更高的背钻技术减少背钻后残桩长度和背钻偏移度,以及通过改善棕化条件来提升信号完整性。本文通过重点分析对比不同棕化条件对超高速材料插入损耗(以下简称“插损”)的影响,以及棕化返工对铜面粗糙度的影响,为探究后续PCB 棕化加工对信号完整性的影响提供数据参考。

1 实验设计

为验证不同棕化条件对插损的影响,试验选取普通棕化药水和低粗糙度棕化药水对PCB 在制板进行棕化处理;2 种药水均使用3 种不同微蚀量,分别为0.75、1.5、2.25 μm。测试板材料选用超低损耗(1 型)(ultra low loss 1,ULL1)和超低损耗(2 型)(ultra low loss 2,ULL2)2 种,铜箔均为极低轮廓铜箔(ultra low profile copper foil,HVLP)。阻抗线设计4 组,阻抗值均为85 Ω,高速阻抗网络分别由4 组不同线宽/间距、介厚搭配组成,信号线所在层别为L9、L3、L5、L7 层。通过上述条件组合搭配共有48 种不同组合,使用Delta L 3.0 测试方法测试收集48 种条件的插损结果,分析对比各条件对插损影响。各条件设计因子见表1。

表1 影响信号完整性的因子

2 试验与分析

2.1 插损数据测试收集

根据表1所列48组条件,使用Delta L 3.0测试方法选取4.00、8.00、12.89、16.00、20.00 GHz 5 个频点插损数据;按材料等级、层别、棕化药水、微蚀量组合条件所测插损结果,从大到小排列,见表2。

表2 插损测试结果汇总

2.2 综合条件插损对比分析

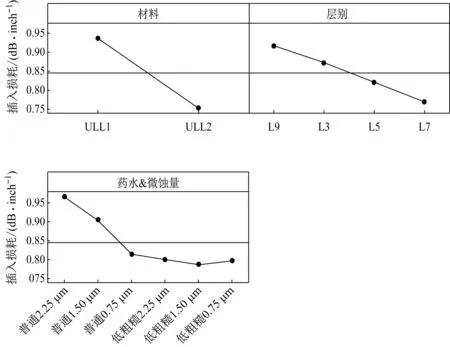

插损测试频点取4、8、16、20 GHz,在不同超高速材料、层别(叠层结构)、棕化条件下对插损测试差异进行对比,如图1~图4所示。

图1 测试频点取4 GHz时插入损耗主效应(1 inch≈2.54 cm)

图2 测试频点取8 GHz时插入损耗主效应(1 inch≈2.54 cm)

图3 测试频点取16 GHz时插入损耗主效应(1 inch≈2.54 cm)

图4 测试频点取20GHz时插入损耗主效应(1 inch≈2.54 cm)

由图1 可知,普通棕化药水随着微蚀量从2.25 μm 到0.75 μm 逐渐变低,插损结果呈下降趋势,随着测试频点增加,插损下降趋势越来越明显;普通棕化药水不同微蚀量对插损影响有较大差异,微蚀量越小,插损结果越好。

低粗糙棕化药水随着微蚀量从2.25 μm 到 0.75 μm 逐渐变低,插损结果也呈下降趋势,但下降趋势并不明显;随着频点增加,插损下降稍有增大,整体分析低粗糙棕化药水不同微蚀量对插损并无明显影响。

不同材料等级和层别(85 Ω阻抗线不同介厚、线宽/间距组合)对插损影响也有较大差异,整体分析两者,发现均对插损有较大影响;随着测试频点的增加,两者变化趋势也有区别,材料等级变化对插损影响越来越大,层别变化对插损影响越来越小。在后续的产品应用场景中,频率将会越来越高,因此首先应该关注材料变化对插损的影响,其次才是叠层变化对插损的影响。

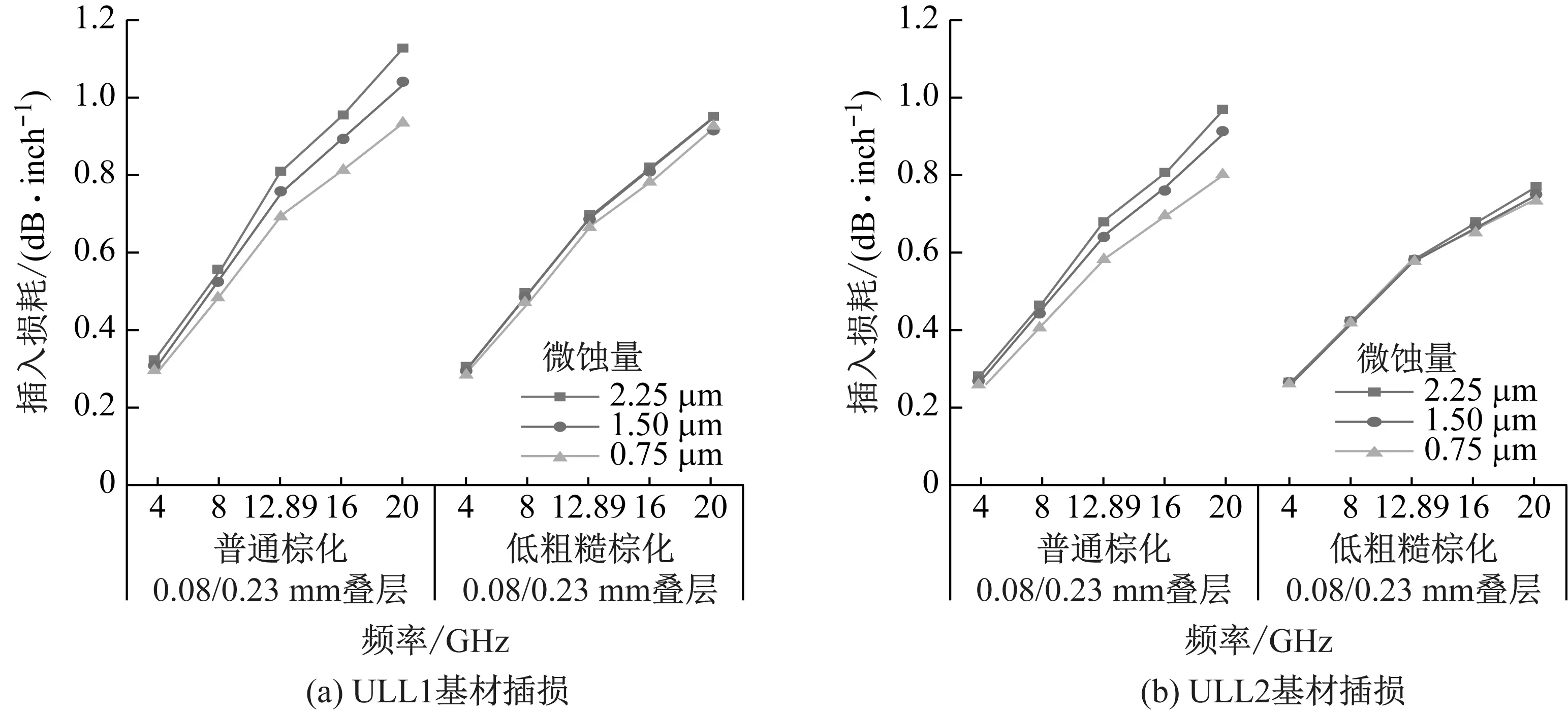

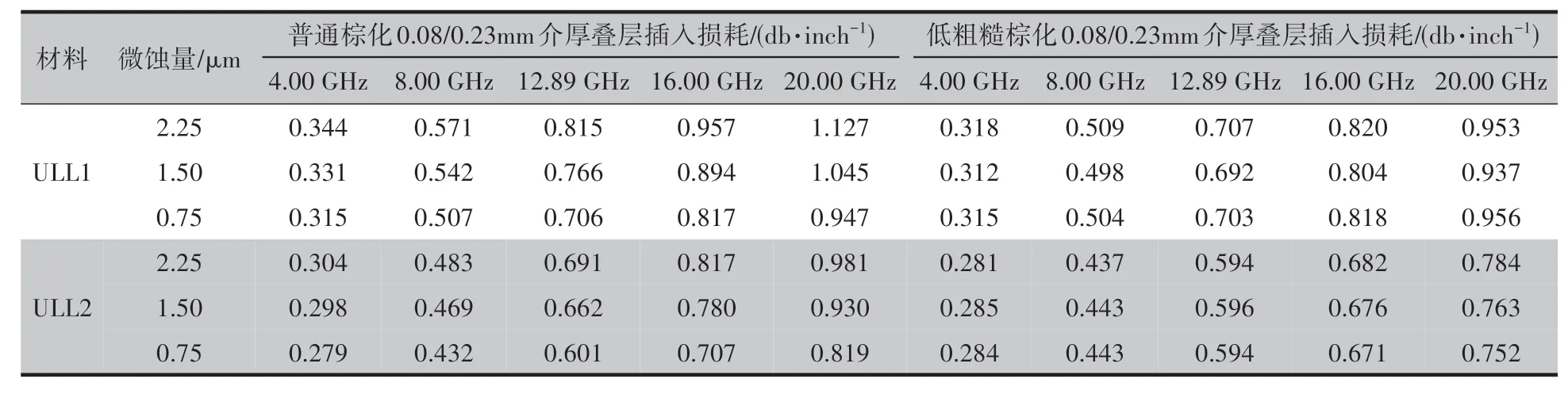

2.3 普通棕化及低粗糙棕化不同微蚀量的插损对比

选择服务器产品使用的0.08/0.23 mm 叠层设计下的插损数据,分析普通棕化和低粗糙棕化药水在不同微蚀量下对插损的影响,结果见表3 和图5。由图5 可知,普通棕化药水下,随着微蚀量降低,插损越来越小;低粗糙棕化药水下,不同微蚀量插损无明显差异;普通棕化药水0.75 μm微蚀量和低粗糙棕化药水各微蚀量下的插损结果较接近。

图5 普通棕化和低粗糙棕化损耗对比

表3 不同微蚀量插损对比

针对普通棕化,ULL1等级材料以棕化微蚀量2.25 μm 为基准,微蚀量0.75 μm 插损要好14.6%;ULL2 等级材料以棕化微蚀量2.25 μm 为基准,微蚀量0.75 μm插损要好13.5%。

对比低粗糙棕化和普通棕化药水插损差异,ULL1 等级材料以普通棕化微蚀量1.5 μm 为基准,低粗糙棕化微蚀量1.5 μm 插损要好10.1%;ULL2等级材料,以普通棕化微蚀量1.5 μm 为基准,低粗糙棕化微蚀量1.5 μm 插损要好13.3%。说明材料等级越高,低粗糙棕化相对普通棕化药水对插损的提升效果越明显。

2.4 普通棕化及低粗糙棕化不同微蚀量铜面粗糙度对比

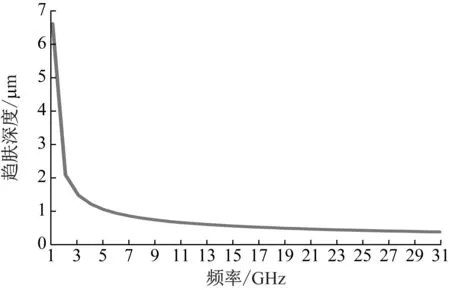

高频信号在高速线上传输时的损耗主要有导体损耗和介质损耗。导体损耗的原因之一是受趋肤效应影响。趋肤效应是指高频电流流经导体时,电流会趋于沿导体表面传输,频率越高,导体电流沿导体表面传输的趋势越明显,导体表面粗糙度会增加电磁波反射,进一步增加导体损耗。趋肤深度为

式中:μ为导体磁导率,σ为导体电导率,f为信号频率。

趋肤深度与信号频率关系如图6所示。

图6 趋肤深度与信号频率关系

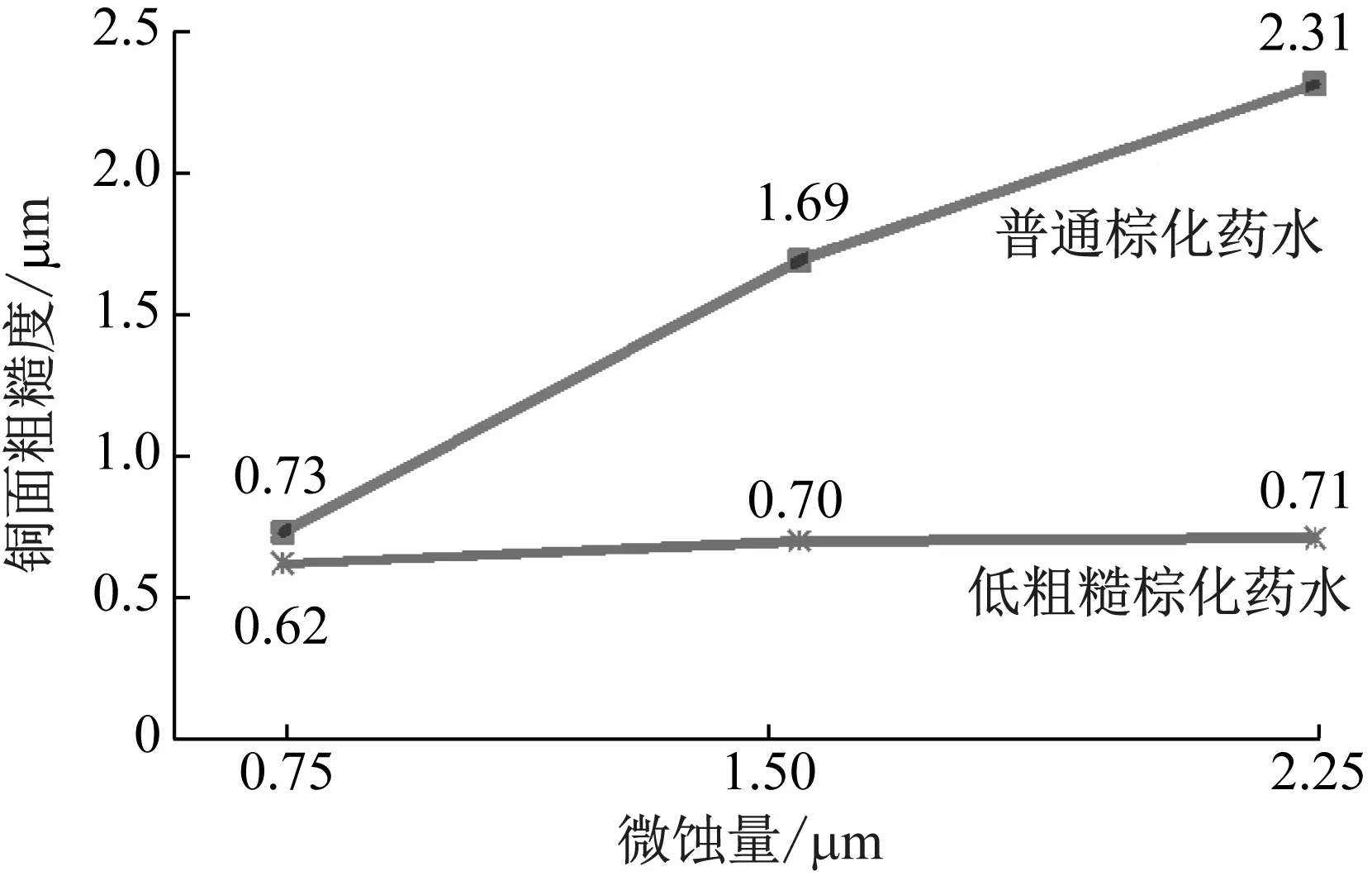

普通棕化药水和低粗糙棕化药水分别在0.75、1.50、2.25 μm 微蚀量下对铜面的粗化效果如图7所示。

图7 不同棕化微蚀量对铜面粗化对比

普通棕化药水下,随着微蚀量增加,对铜表面粗化效果越明显,铜表面越粗糙;低粗糙棕化药水下,随着微蚀量增加,对铜表面粗化效果并无明显差异;普通棕化药水棕化微蚀量0.75 μm和低粗糙棕化药水各微蚀量下,对铜面粗化效果较为接近。

综上所述,各棕化条件下插损差异和铜面粗糙度有较强正相关。棕化处理后铜面越粗糙,插损结果越差,符合导通损耗受趋肤效应的影响理论,可推断不同棕化条件对插损影响的本质主要是对铜面粗化效果的不同影响。棕化对铜导体表面粗化越严重,对插损影响越大,插损表现也将越差。

2.5 各类铜箔铜面粗糙度对比分析

在上述分析中,可以了解各棕化条件对铜导体表面粗化及插损的影响。不同棕化条件下,插损差异主要受铜面粗化程度的影响。实验中选用的铜箔为HVLP,在实际生产应用中,CCL 常用的铜箔类型还有反转铜箔(reverse treated copper foil,RTF)、RTF(2 型)、高温压延性铜箔(high trmperature elongation electrodeposited copper foil,HTE)等。

棕化微蚀量常规控制在固定的范围内,普通棕化微蚀量控制在1.5 μm,低粗糙棕化微蚀量控制在1.1 μm。生产中常见的操作有棕化返工。分析各类铜箔在不同棕化药水及不同棕化次数条件下的铜导体表面粗化效果,对分析插入损耗影响具有较大参考意义。

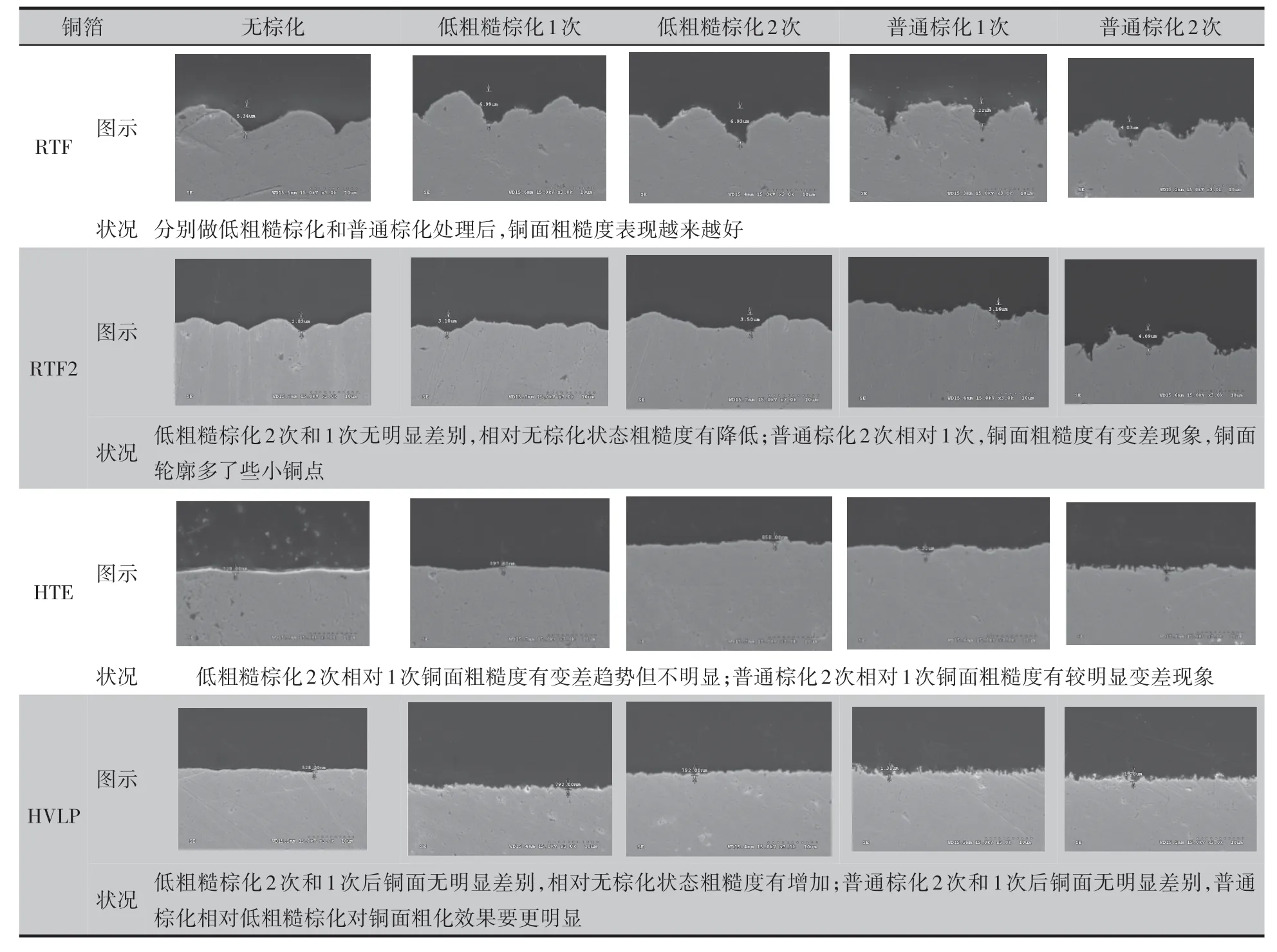

RTF、RTF2、HTE、HVLP 铜箔在不同棕化条件下铜表面粗糙度对比分析见表4和表5。

表4 各类铜箔不同棕化条件下铜导体垂直切面扫描电镜对比(放大2 000倍)

表5 各类铜箔不同棕化条件下铜导体表面扫描电镜对比(放大2 000倍)

3 结论

通过上述不同棕化条件对插损及铜面粗糙度影响差异分析,得到结论如下。

(1)PCB 在低粗糙棕化药水0.75、1.5、2.25 μm 微蚀量棕化处理后,所测插损无明显差异;经过棕化处理后的线路铜面较平整,不同微蚀量棕化处理后铜面粗糙度无明显差异。

(2)PCB 在普通棕化药水0.75、1.5、2.25 μm微蚀量棕化处理后,所测插损差异较大,随着微蚀量增加插损变得越来越大;经过不同微蚀量棕化处理后,铜面粗糙度差异较大,随着棕化微蚀量增加,对应的铜面粗糙度变得越来越大;随着测试频率增加,不同微蚀量棕化处理后对应的插损差异也越来越大。

(3)不同棕化条件对插损影响差异主要受铜面粗糙度变化差异影响,棕化处理后铜面越粗糙,插损越差;低粗糙棕化处理后,能获得粗糙度较好且一致性较好的铜面,插损表现也较好;普通棕化处理后,对铜面粗化效果差异较大,对插损影响也有较大差异。

(4)随着测试频率增加,不同材料等级对应的插损差异越来越大;不同叠层(85 Ω 阻抗线不同介厚、线宽/间距的组合)对应的插损差异越来越小;因产品使用频率将会越来越高,后续应该更加关注材料等级变化对插损的影响。

(5)高等级材料低粗糙棕化处理相对普通棕化处理后的插损有所提升,比低等级材料效果明显,在越来越高等级材料的使用场景中,低粗糙棕化对插损的提升将越来越明显。

(6)RTF、RTF2 铜箔在做棕化处理前,铜箔表面呈蜂窝状;在经过棕化处理后,铜箔波峰位置被咬蚀使得Rz值变小,可降低铜箔整体粗糙度。

(7)HTE、HVLP 铜箔在做棕化处理前,铜箔表面光滑平整;经过棕化处理后会增加铜箔表面粗糙度,普通棕化相对低粗糙棕化对铜面粗化效果更显著;棕化返工均会进一步增加铜箔表面粗糙度。