树脂塞孔油墨扩散入孔问题研究

陈市伟 黄 学

[竞陆电子(昆山)有限公司,江苏 昆山 215300]

0 引言

印制电路板(printed circuit board,PCB)制造中,树脂塞孔工艺通常选用树脂油墨印刷的方式,将需要填塞的各类型孔进行填充并烘烤固化,以达到塞孔的目的。对于各种盲埋孔设计,采用树脂塞孔填充之后,有利于层压真空环境下的树脂填胶及流动,可避免半固化片(prepreg,PP)填孔胶不足导致的孔口凹陷问题及压合缺胶皱褶。在树脂塞孔后进行覆盖电镀,即填孔覆盖电镀(plating over filled via,POFV)工艺。对高密度导通孔进行塞孔加工,有利于规避因孔内异物堵孔及阻焊油墨塞孔不良导致的腐蚀药水残留,提升散热效果。

在树脂塞孔工艺过程中,不同类别的产品会发生不同的制程问题,如高厚径比孔的树脂塞孔产生裂纹,树脂塞孔研磨过程中镀覆孔拐角露铜,以及树脂扩散入非支撑孔等。其中,解决树脂扩散入非支撑孔问题的方法有:①在树脂塞孔研磨后增加二次钻孔流程[1];②改变塞孔前处理来阻止树脂扩散;③在塞孔研磨后增加不同的清洁方式。本文采用高锰酸钾浸泡清洁处理,该方案最具经济性,且可量化生产。

1 树脂油墨扩散

1.1 塞孔过程网版挤压扩散

塞孔过程网版挤压扩散的原因为网版与板子接触,铲刀挤压过程中,油墨在网版下面扩散。该现象属于塞孔工艺的正常情况。扩散入孔则主要因塞孔与非支撑孔距离过近,过程中网版下墨面油墨受铲刀挤压后在PCB 板面上扩散,未及时清洁擦拭导致固体油墨入孔,如图1所示。

图1 塞孔油墨粘网扩散

对于此类问题,一般通过在塞孔过程中以固定频率清洁擦拭下墨面网版来加以管控。将距离较近的非支撑孔改为二次钻孔的方案也可解决该问题[1],但对于孔位精度要求较高的产品,会出现二次定位叠加偏差,衍生孔偏及后制程成型尺寸不良。增加二次钻孔流程也会导致制造成本上升,因此需进一步研究更具经济性的解决方案。

1.2 烘烤过程树脂扩散现象

树脂扩散发生在烘烤过程中。观察发现,塞孔烘烤后,铜面的颜色发生变化。有树脂的铜面周围,有油脂性挥发物会顺着塞孔前铜面磨刷及烤箱气流的方向覆盖铜面;没有树脂的铜面仅有黄铜色氧化。

1.3 烘烤过程树脂扩散分析

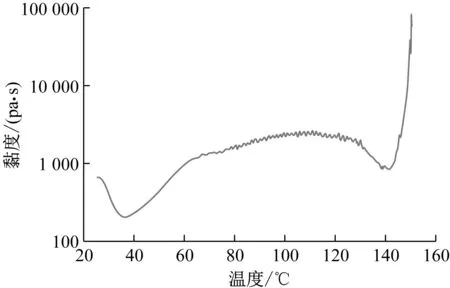

经流程分析发现,树脂油墨扩散主要受塞孔前PCB 的前处理方式影响。树脂油墨会随着温度的升高而逐渐降低其黏性。温度达到35 ℃时,黏度降低至200 Pa·s,如图2 所示。树脂油墨在重力作用下顺着磨刷方向产生的微细沟槽扩散延伸,如图3所示。

图2 树脂油墨黏度随温度升高变化曲线

图3 磨刷后的铜面微细沟槽(电子显微镜×500)

经对比发现,不同的塞孔前铜面处理方式对树脂扩散方向及扩散距离有直接影响,见表1。

表1 塞孔前铜面处理方式与树脂塞孔油墨扩散方向及距离的关系

1.4 树脂扩散入非支撑孔分析

1.4.1 外观分析

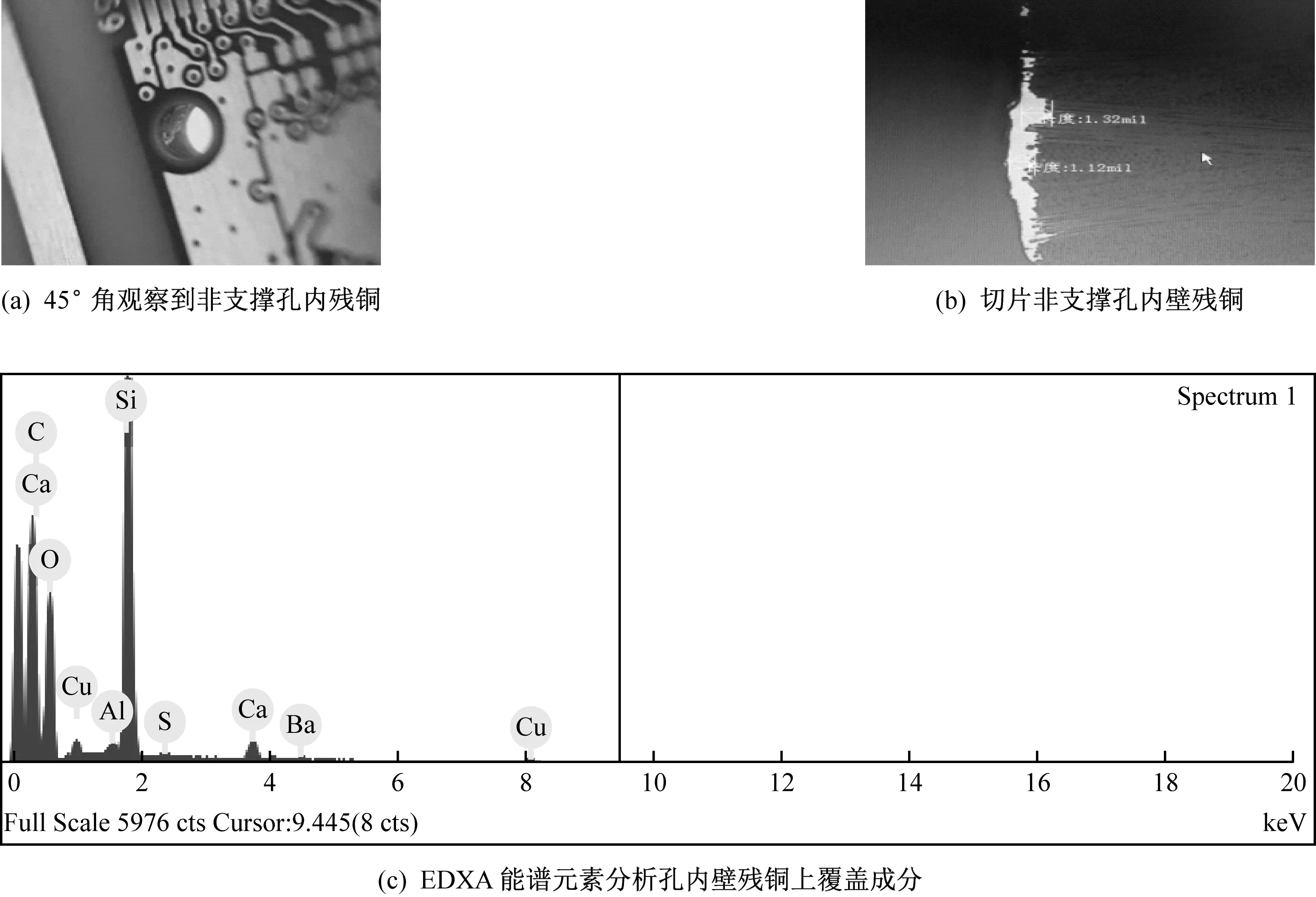

蚀刻后通过采用自动化光学检测(automated optical inspection,AOI)侧45°检验可发现非支撑孔残铜现象,对成品外观侧45°检验也可发现非支撑孔孔内残铜,如图4(a)所示。

图4 非支撑孔残铜

1.4.2 切片及X射线能谱仪元素分析

通过对异常板做微切片及X 射线能谱仪分析(energy dispersive X-ray analysis,EDXA)元素分析可知,非支撑孔残铜位置孔壁残留铜厚与镀通孔铜厚相符,孔内残铜的孔壁EDXA 元素成分与树脂成分吻合,说明孔壁表面上残留较多的树脂抗蚀物质,如图4(b)和图4(c)所示。

1.4.3 塞孔工艺流程分析

(1)产品及塞孔资料:2 500 目(约5.5 μm)丝网,塞孔孔径为0.2 mm,塞孔纵横比为4.5,塞孔距非支撑孔0.6 mm。

(2)塞孔的工艺流程:垂直连续电镀(vertical continuous plating,VCP)→树脂塞孔→热烘烤→研磨→外层线路→蚀刻→AOI。

(3)POFV 流程与常规树脂塞孔流程:①POFV树脂塞孔。VCP→树脂塞孔→热烘烤→研磨→金属化孔(plating through hole,PTH)→盖孔电镀→外层线路→图形电镀→碱性蚀刻→AOI。②常规树脂塞孔。VCP→树脂塞孔→热烘烤→研磨→外层线路→蚀刻→AOI。

结论:POFV 流程中AOI 未发现非支撑孔残铜;常规树脂塞孔流程发现非支撑孔残铜问题。POFV 流程中的PTH+盖孔电镀制程可清除扩散入孔的树脂成分残留。

以上分析及验证表明,树脂在热烘过程中,随着温度升高、黏度降低而扩散溢出部分,不同的铜面处理可对扩散有一定的抑制作用,粗化铜面可最大限度地缩短树脂扩散的距离。对于塞孔与非支撑孔距离<1 mm,以及部分密集塞孔且塞孔孔径≥0.35 mm 设计的产品,出墨量较大,树脂扩散溢出更多,因此无法有效解决树脂扩散入孔的问题。

2 改善方案测试验证

2.1 针对树脂油墨扩散入孔而产生抗蚀残铜的问题

本文研究了塞孔前不同的铜面处理方式对树脂扩散的影响,并验证了3 种不同的改善方法:①研磨后增加等离子清洗处理;②过碱性去膜线处理;③研磨后增加PTH 的高锰酸钾除胶处理。等离子清洗采用3 段式清洁程式,处理时间37 min,可有效去除非支撑孔内的树脂油墨,经蚀刻后检验确认非支撑孔内无残铜问题。过碱性去膜线测试,无法有效去除非支撑孔内的树脂残留,蚀刻后仍有非支撑孔残铜问题。龙门PTH 除胶槽高锰酸钾浸泡10 min,80 ℃,可有效去除非支撑孔内树脂残留,经蚀刻后检验确认非支撑孔内蚀刻干净,无铜残留。见表2。

表2 3种铜面处理方式参数情况

经以上验证,确定等离子清洁及龙门PTH 高锰酸钾浸泡清洁的方案均可去除树脂油墨扩散入孔的树脂残留。

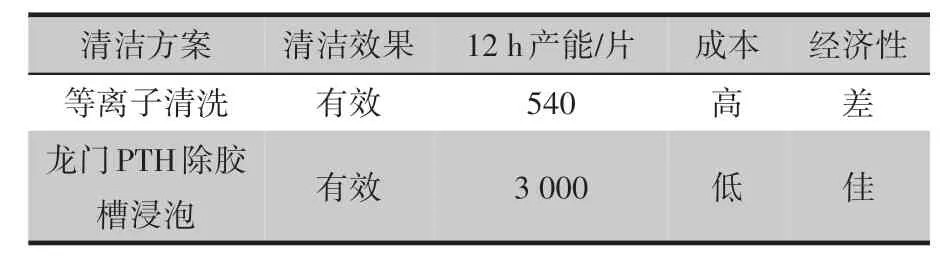

2.2 经济性对比分析

以日产能和成本作为主要对比指标,对经济性进行对比分析。其中,等离子清洗12 h 可产出540 片(panel,PNL),但其5~8 kW 的高能耗+37 min 的处理时长,每片均摊成本较高;龙门PTH 除胶槽浸泡清洁12 h可产出3 000 PNL,每挂架处理时长仅需10 min,龙门PTH 线设定单独除胶程序,具备批量快速生产能力,且每批均摊成本低。见表3。

表3 经济性对比分析

2.3 不同型号树脂油墨热烘后的树脂毛细扩散对比

采用相同塞孔处理工艺流程对不同树脂油墨型号进行对比验证,其树脂扩散情况有明显不同。见表4。

表4 不同型号树脂油墨扩散对比

对比发现PHP-9000、TP-2900S、IR-81、TFM150 这4 种型号的树脂油墨,树脂塞孔烘烤后无明显树脂扩散问题。

3 结论

本文经过以上分析及验证,得到如下结论。

(1)对于正片塞孔工艺流程设计且存在塞孔与非支撑孔距离≤1 mm 的产品,需监控并管制树脂塞孔热烘后出现树脂毛细扩散的现象。对于POFV 工艺,其盖孔电镀前有PTH 流程,不会出现树脂塞孔热烘后的树脂毛细扩散问题。

(2)对于树脂塞孔工艺在烘烤过程中发生的树脂毛细扩散问题,可采用塞孔研磨后高锰酸钾浸泡除胶的方式清洁处理,可有效去除扩散在非支撑孔内的树脂残留,也可采用等离子清洁的方式。

(3)对于塞孔距非支撑孔较远(>1.5 mm)的设计,采用塞孔前处理粗化铜面的方式,阻止树脂油墨扩散,控制范围约为1 mm。

(4)经验证,部分型号的树脂油墨在热烘后无明显树脂扩散问题,可根据实际产品特性需求,选择对应的树脂油墨型号及相应的工艺处理流程,以规避此类树脂塞孔烘烤后树脂扩散的问题。