超厚铜半埋型PCB制造技术研究

卢赛辉 吴永德 侯代云 张建林

(惠州中京电子科技有限公司,广东 惠州 519029)

0 引言

随着汽车电子技术以及电源通信技术的快速发展,超厚铜箔印制电路板(printed circuit board,PCB)具有广阔市场前景,受到越来越多的关注。在电子领域,设备对PCB的功能要求也越来越高,有的PCB 不仅为电子元器件提供必要的电气连接以及机械支撑,同时也被赋予了电源集成、提供大电流、散热等附加功能,高可靠性的超厚铜箔印制板逐渐成为PCB 行业研发的热门产品。本文探究一种半埋入式0.49 mm 超厚铜PCB 产品的制作方法。

1 产品信息解析

1.1 产品信息

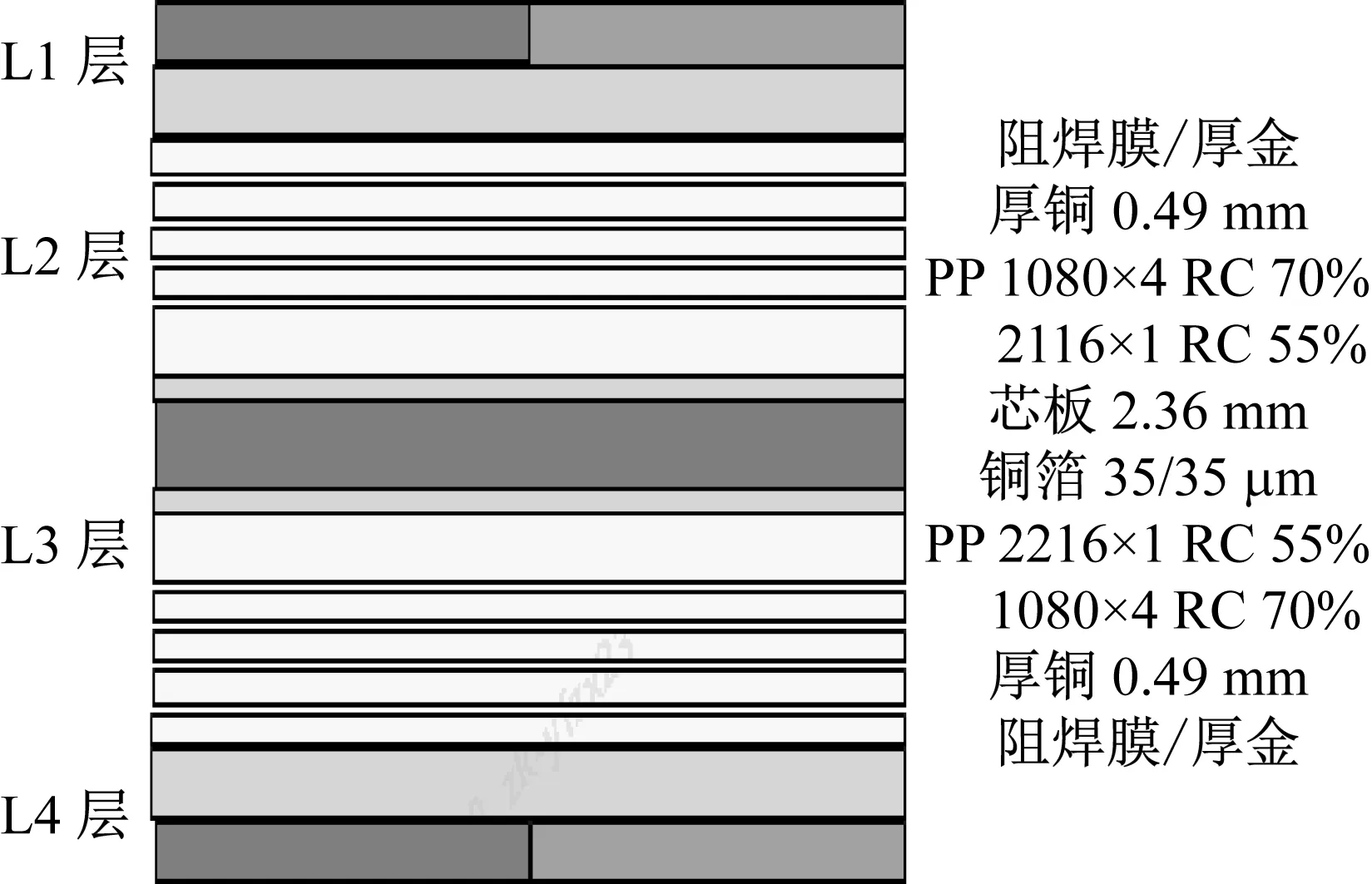

PCB 为4 层板,成品厚度(3.80±0.15)mm,表面处理化厚金,应用领域为智能装备。PCB 叠构如图1所示。

图1 PCB产品叠构示意

1.2 工艺方案流程

1.2.1 方案1:铜板预处理工艺

内层芯板流程(L2/L3):L2/L3层裁板→内层湿膜→曝光→显影蚀刻剥膜(develop etch strip,DES)→自动化光学检测(automated optical inspection,AOI)→冲孔→棕化。

铜板流程(L1/L4):L1/L4 层铜板裁板→机械钻孔→干膜贴膜→曝光→显影→负片DES→AOI→棕化。

聚丙烯(polypropylene,PP)流程:PP裁切→包PP→数字控制(computer numerical control,CNC)机床外形PP开窗→PP清洁。

主流程:预排→压合→机械钻孔→电镀加超厚铜→干膜图形→图形电镀→退膜、蚀刻、退锡→AOI→阻焊1→后烤1→阻焊2→后烤2→阻焊3→后烤3→文字→盲钻→化金→CNC→盲铣控深→斜边→电测→最终检验(final quality control,FQC)→包装。

1.2.2 方案2-常规工艺

主流程:裁板→机械钻孔→干膜图形1→图形电镀1→(重复干膜图形+图形电镀)→干膜图形8→图形电镀8→退膜、蚀刻、退锡→AOI→阻焊1→后烤1→阻焊2→后烤2→阻焊3→后烤3→文字→盲钻→化金→CNC→盲铣控深→斜边→电测→FQC→包装。

对比2 种方案,方案2 涉及8 次干膜图形和图形电镀,操作困难,过程控制难。方案1 比方案2流程更短,用时更少,可以极大优化产品制作的工作量。因此本文采用方案1 流程工艺制作,探究产品制作的可行性。以下对方案1 的工艺进行详细介绍。

采用方案1 制作,针对铜板预处理控深蚀刻技术、铜板压合技术、阻焊工艺技术进行重点研究,其他流程按照常规设计制作。

2 铜板预处理工艺

铜板设计:先将2片0.45 mm 铜板钻机械孔用于压合排气,然后将所需的图案通过干膜曝光(图形转移),如图2 所示。将图2(a)产品图案转移到铜板反面,正面用干膜盖住曝光保护铜面不被后工序咬蚀。再将图2(d)产品图案转移到铜板上正面;反面用干膜盖住曝光保护铜面不被后工序咬蚀。用负片蚀刻的方式,蚀刻出所需的产品图案,并控制铜板蚀刻区域的残留铜厚为(0.20±0.05)mm。蚀刻后的产品易变形,需全程用木垫板搬运,再经过AOI 设备扫描产品,检查是否有异常部分,检查完成后将铜板转移至压合流程,做板面棕化处理。

图2 铜板图案转移

3 铜板压合工艺

3.1 铜板压合技术

压板过程是将前面预处理好的2 种图形铜板和裁切好的PP 与内层芯板叠合成“三明治”形状,再使用压合热熔机把板边融合,铆钉将板子铆合,形式牢固平整的板;使用清洁蜡布将外露面的铜面清洁干净,产品送入高温压机进行高温压合205 min,再转入冷压机60 min,最后将压制好的板子经过打靶、铣边,做成半成品超铜板。

3.2 压合工艺设计

3.2.1 压合程式

压合程式设计见表1,确保产品能充分压制,可靠性稳定。

表1 压合程式

3.2.2 叠板和压合

铣PP时,将产品图形区域的PP通过CNC的方式去除,设计的CNC 资料需比产品图案单边增加0.2 mm,避免高温压合时流胶过多;压合叠板时,铜板蚀刻保留区域和PP 铣空区域契合,形成半埋式叠板。压合前后叠板和压合方式如图3所示。

图3 压合前和压合后图示

4 超厚铜板阻焊工艺

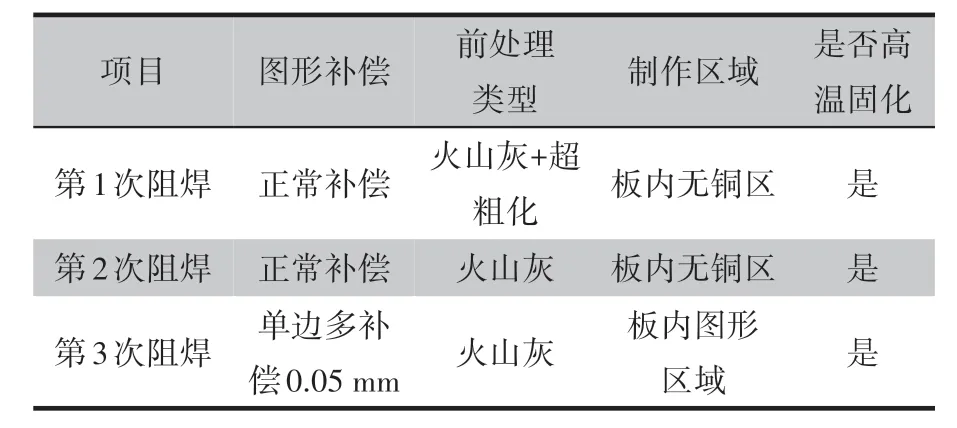

超厚铜板对阻焊层的要求较高,由于铜厚较厚,铜面和基材面的高度差较大,通常1 次阻焊难以满足要求。本产品采用3 次阻焊加工方式,第1 次通过阻焊网印和曝光的方式,选择性地曝光基材区域,铜面区域不曝光,显影后将铜面阻焊层去除,通过150 ℃的高温将极低区域的阻焊固化。第2次重复阻焊网印和曝光,待第2次完成后,基材区域和铜面的高度接近,再进行第3 次阻焊网印和曝光制作。曝光时将所需的图案保留在产品上,此时铜面和基材面基本处于同一高度水平,从而完成阻焊层的制作。详细参数见表2。

表2 阻焊制作参数

5 结语

对厚铜PCB 进行预控深蚀刻,采用半埋入式压合方法,结合多次阻焊技术进行制作,有效解决了流程中超厚铜导体制作困难、压合困难和阻焊层制作困难的问题,从而提升了产品的可靠性和制作能力。