等离子诱发干膜表面改性及在均匀电镀中的应用

向 静,李玖娟,王 翀,陈苑明,何 为,张怀武,彭勇强,艾克华,李清华

(1.电子科技大学 电子薄膜与集成器件国家重点实验室,成都 610054; 2.奈电软性科技电子(珠海)有限公司,珠海 519040; 3.四川英创力电子科技有限公司,遂宁 629000)

封装基板在芯片和印制电路板互连中起桥梁作用,其线路精细程度、引脚分布数都远高于传统的印制电路板或背板[1-4].在封装衬底技术从简单的双面衬底进化到超高密度衬底,这就要求封装基板走向高密度化设计与制造.无核封装基板制作技术[5]作为高密度封装基板的主要生产技术之一,其工艺流程的特征是图形转移获得铜柱的图形模板,再进行自下而上的电镀得到导电铜柱[6-7].

相比于传统的线路的图形转移工艺,铜柱制作工艺使用的干膜厚度厚,显影液较难进入干膜底部,导致图形转移后的干膜微孔底部有严重的残留物,使电镀铜柱底部产生底部不均匀性,影响信号传输的完整性.虽然显影时间较长时,干膜微孔底部干膜残留物能被去除,但是干膜表面和铜柱口部会被显影过度,由干膜微孔长生的铜柱形态和性能均会受到影响.

等离子清洗技术广泛应用在电子行业(主要是半导体和光电工业)、橡胶、塑料、汽车及国防等领域.在半导体制造业中,等离子清洗技术已经成为不可或缺的工艺,其主要作用是能够有效提高半导体元器件在生产制造过程中表面的洁净度,提高产品的可靠性.本文主要研究了无定向的O2/CF4等离子[8-10]对显影后的干膜残留物的清洁作用,并观察了电镀铜柱底部均匀性情况.

1 实验

1.1 材料和仪器

实验材料: 尺寸为415mm×500mm测试铜板;75μm厚的杜邦干膜;含有75g/L CuSO4·5H2O, 220g/L H2SO4,0.007% Cl-,光亮剂,抑制剂和整平剂等的电镀液;丹尼尔退膜液.

实验仪器: 金相显微镜、线上电镀线、等离子蚀刻机(保德科技有限公司)、水滴接触角测试仪(深圳旭荣电子有限公司)、非接触3D轮廓仪(Bruker公司)和扫描电子显微镜(德国ZEISS公司).

1.2 实验过程

图形转移后的测试铜板(其中干膜微孔的直径为125μm),采用O2/CF4等离子处理干膜微孔底部的干膜残留物,等离子处理能量为5kW,扫描时间90s.等离子处理后的测试铜板经过除油、微蚀、浸酸后,进行自下而上的电镀铜,如图1所示(见第500页).电镀条件是电流密度1.8A/dm2,电镀时间10000s.干膜微孔电镀后,使用退膜液去除干膜,最终获得电镀铜柱.

采用水滴接触角测试仪测试等离子处理前后干膜浸润性,引入非接触粗糙度测试仪和扫描式电子显微镜(Scanning Electron Microscope, SEM)观察干膜的表面形貌及粗糙度,使用X射线能谱(Energy Dispersive Spectrometer, EDS)和X射线电子能谱(X-ray Photoelectron Spectroscopy, XPS)对等离子处理前后的干膜表面进行成分分析;使用金相显微镜观察铜柱切面,测量底部均匀性情况.

图1 无核封装基板制制作技术Fig.1 Fabrication technology of coreless package substrate

2 结果与分析

2.1 表面形貌分析

SEM观察等离子处理前后的干膜表面形貌,分析等离子清理对干膜表面形貌的影响,如图2所示.

图2 干膜的表面形貌: (a) 等离子处理前,(b) 等离子处理后Fig.2 Surface morphology of dry film: (a) before plasma treatment, (b) after plasma treatment

从图2(a)可以看出: 在O2/CF4等离子处理前,干膜表面平滑,没有特别明显的凹坑或者凸起,但由于显影不净造成了干膜微孔底部存在大量的干膜残留物.如图2(b)所示,经过O2/CF4等离子处理后的干膜表面变得凹凸不平,干膜微孔底部的干膜残留基本被清除,且干膜微孔形完整未被破坏.对比等离子处理前后的干膜形貌发现,O2/CF4等离子处理对孔内外均有蚀刻作用,形成粗糙的干膜表面,清除干膜微孔底部干膜残留的效果明显,且干膜微孔形貌未被破坏.

2.2 表面元素分析

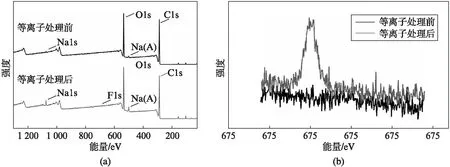

EDS和XPS均分析了O2/CF4等离子处理前后的干膜表面元素成分,如图3和图4所示.从图3和图4可以看出: 一方面,未经O2/CF4等离子处理之前的干膜表面主要是由C、O、Na三种元素组成;另一方面,O2/CF4等离子处理之后有F元素嵌入干膜表面层,且氧元素和钠元素的重量百分比明显降低.-F或者-CFx(x在1~3之间取值)为疏水基团,会增加干膜表面的疏水性,故O2/CF4等离子处理会增加干膜表面的憎水基团.结果表明,O2/CF4等离子处理是通过-F或者-CFx取代含氧基团来对干膜进行蚀刻处理,同时-F或者-CFx的引入增加了干膜表面的疏水基团.

图3 干膜表面EDS分析结果: (a)等离子处理前,(b)等离子处理后Fig.3 The EDS results of dry film surface: (a) before plasma treatment, (b) after plasma treatment

图4 干膜表面XPS分析结果: (a) XPS全谱, (b) F元素谱图Fig.4 XPS results of dry film: (a) full spectrum diagrams, (b) F1s spectra

2.3 粗糙度分析

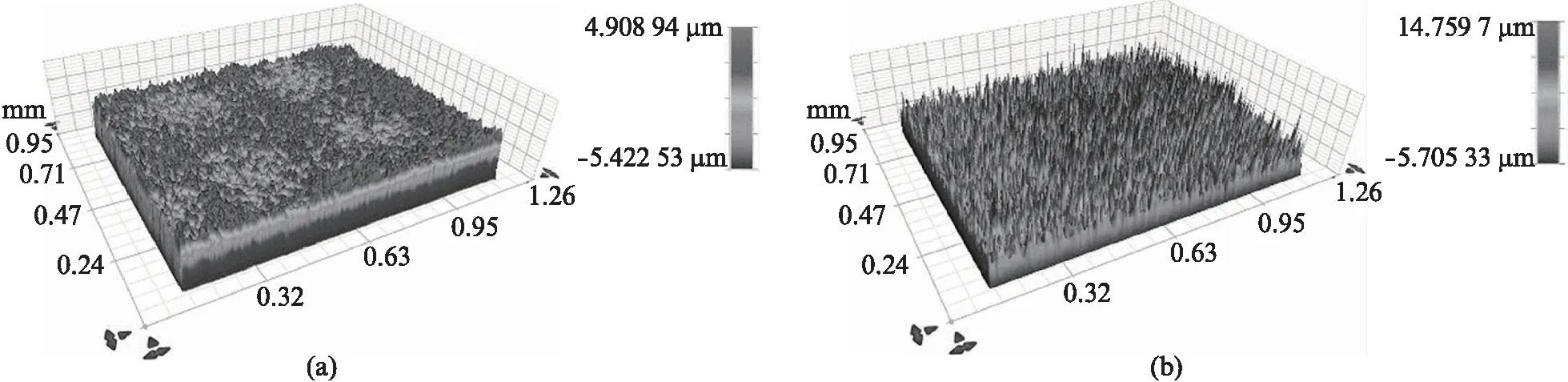

等离子处理前后的干膜表面粗糙度结果如图5(见第502页)所示.对比图5(a)和图5(b)可以发现: O2/CF4等离子处理处理前,干膜表面的算术平均粗糙度(Ra)和最大轮廓波峰高度(Rp)分别0.429μm和4.909μm;O2/CF4等离子处理后,干膜表面Ra和Rp分别增加到2.113μm和14.76μm.因此,经过O2/CF4等离子处理后,干膜表面粗糙度大幅度提高.当水滴接触角高于90°时,表面粗糙度的增加导致水滴接触角度数增加,表面浸润性减弱.反之,当水滴接触角低于90°时,表面粗糙度的增加导致水滴接触角度数减小,表面浸润性增强[11-12].故等离子处理增加了干膜表面粗糙度,同时影响到干膜表面的浸润性.

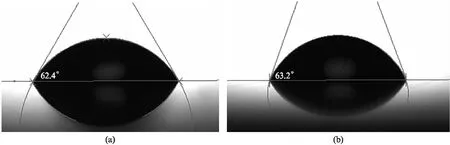

水滴接触角测试研究了O2/CF4等离子处理前后干膜表面的浸润性,如图6(见第502页)所示.从图中可以看出,未处理的干膜表面的水滴接触角为62.4°,小于90°;O2/CF4等离子处理后的水滴接触角为63.2°,仅微高于处理前干膜的.等离子处理之后的干膜表面粗糙度远高于处理前,但等离子处理前后的水滴接触角变化不大,其原因是O2/CF4等离子处理后,干膜表面嵌入的F元素对干膜表面的疏水性具有增强作用,抵消了粗糙度引起的亲水性增强效果.在粗糙度的增加和憎水基团(-F或者-CFx)共同作用下,离子处理后的干膜表面的水滴接触角变化不大,即干膜的浸润性变化不明显.O2/CF4等离子处理对干膜表面的浸润性影响不大.

图5 干膜表面的粗糙度结果: (a) 等离子处理前,(b) 等离子处理后Fig.5 The roughness of dry film surface: (a) before plasma treatment, (b) after plasma treatment

图6 不同处理的干膜的水滴接触角: (a) 无等离子处理, (b) 等离子处理后Fig.6 Water contact angles of the dry films: (a) without plasma treatment, (b) after plasma treatment

2.4 电镀铜柱应用

铜柱图形表面底部干膜残留直接导致电镀后的铜柱底部产生不均匀生长.从图7可以看出,未经O2/CF4等离子处理,电镀铜底部的不均匀性为4.15μm和4.84μm,如图7(a)所示;O2/CF4等离子处理后,电镀铜底部的不均匀性减小为2.63μm和1.94μm,如图7(b)所示.由于O2/CF4等离子处理较好地清除了铜柱图形底部的干膜残留,从而提高了电镀后的电镀铜柱底部的均匀性,有利于封装基板线路层间的信号传递的完整性.结果表明,O2/CF4等离子处理改善电镀铜柱底部均匀性的效果显著.

图7 电镀铜柱切面图: (a) 无O2/CF4等离子处理,(b) O2/CF4等离子处理Fig.7 Cross-sections of pillar electroplating: (a) without O2/CF4 plasma treatment, (b) O2/CF4 plasma treatment

3 结 论

为了解决图形转移后干膜微孔的干膜残留和电镀铜柱底部不均匀性的问题,本文引入O2/CF4等离子处理用于电镀铜柱前处理.SEM表面形貌结果表明,等离子处理对干膜微孔底部干膜残留清除效果明显.EDS分析和XPS分析发现,等离子处理之后的干膜表面氧重量百分比降低,且嵌入F元素,故干膜表面的疏水基团增加.从粗糙度结果可以看出,O2/CF4等离子处理后的干膜表面Ra和Rp从原来的0.429μm和4.909μm分别增加到2.113μm和14.76μm,粗糙度明显增加.粗糙度的增加和嵌入的含F输水基团对表面浸润性起相反效果,互相抵消,故等离子处理前后干膜表面接触角无明显变化.电镀实验观察到,O2/CF4等离子处理了电镀铜柱底部均匀性.综上所述,O2/CF4等离子处理用于电镀铜柱前处理,可以较好的清除干膜微孔底部残留,提高电镀铜柱底部均匀性,有利于封装基板性能的提高.

- 复旦学报(自然科学版)的其它文章

- 55nm双大马士革结构中电镀铜添加剂的研究

- 55nm双大马士革结构中电镀铜添加剂的研究

- Significant Association of CD40-1C>T Polymorphism and Stroke in the Han Chinese Population

- 利用epiCRISPR载体表达双sgRNA实现高效的HDAC基因编辑

- 利用epiCRISPR载体表达双sgRNA实现高效的HDAC基因编辑

- Significant Association of CD40-1C>T Polymorphism and Stroke in the Han Chinese Population