埋置异形铜块与含阶梯空腔的模块板工艺研究

王红月

(上海美维电子有限公司,上海 201100)

0 引言

印制电路板(printed circuit board,PCB)高密度化与埋置有源、无源元器件,促进了电子产品的小型化与多功能化;同时封装体积缩小与组装密度增加容易造成电子产品热量聚集,因此,局部埋铜块的热管理方法得到了广泛的应用[1]。板载芯片封装(chip on board packaging,COB)是为了解决散热问题而诞生的一种技术,将裸芯片用导电或非导电胶黏附在互连基板上,然后进行引线键合实现其电气连接。其中PCB 埋入异形铜块又含有阶梯空腔的设计,使基板呈现立体化,优化装配空间,保证COB 封装芯片与埋嵌的铜块有更大的接触面积,从而有更好的散热效果。但异形铜块的埋嵌与阶梯空腔的加工对PCB 制作属于不同的工艺制程,彼此的结构与工艺方法都不同。本文对一款含嵌入式异形铜块与阶梯空腔的COB 模块板,在异形铜块的埋铜层叠构设计与阶梯空腔的加工工艺方面进行探索,以便更好地满足此类产品的需求。

1 产品信息及加工难点

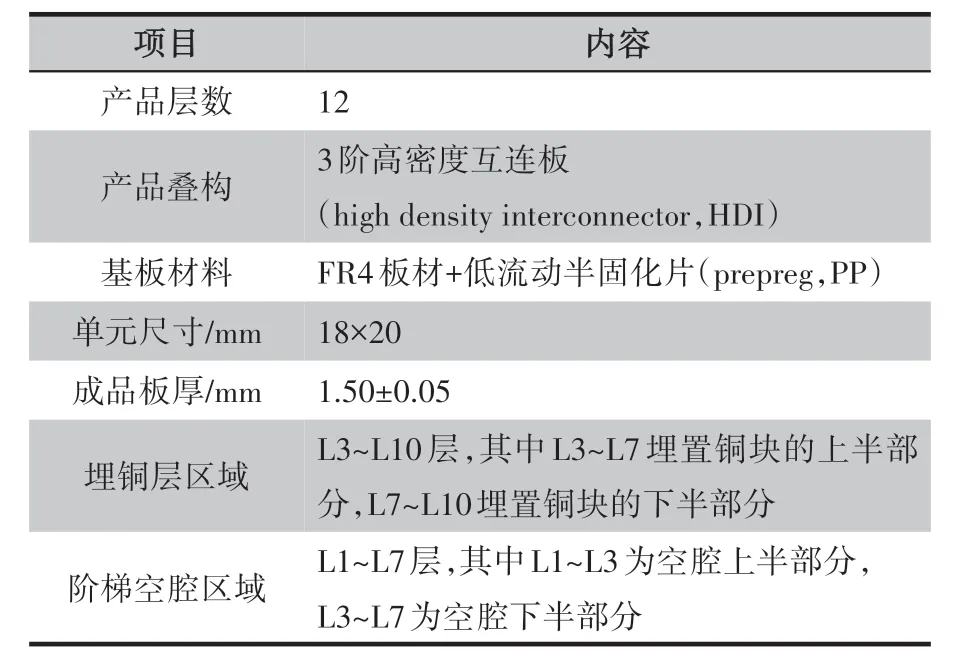

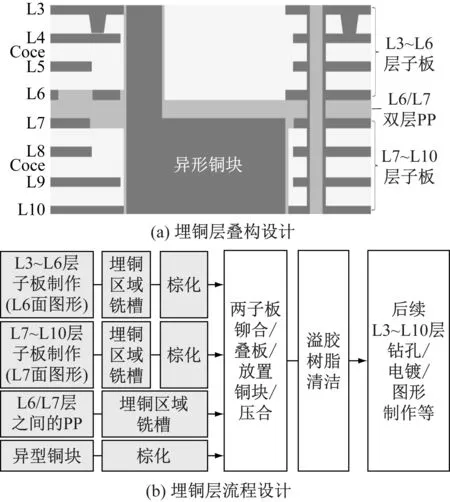

该产品的基本信息见表1,叠构设计及异形铜块如图1所示。

图1 叠构设计及异形铜块示意

表1 产品的基本信息

如何同时满足异形铜块的埋嵌与阶梯空腔的加工,是该产品加工制作中的工艺难点,因此其工艺流程较长。下文从异形铜块的层压叠构设计及品质管控、阶梯空腔的加工方法及品质管控 2部分进行重点分析与阐述。

2 层压叠构设计及品质管控

2.1 埋铜层的压合叠构及流程

目前含铜块的PCB 主要可分为埋置或嵌入铜块2类。此异形铜块总厚度1.2 mm,L3~L7层局部含有台阶厚度0.5 mm,整体在L3~L10层埋铜,属于嵌入铜块板。因此可将埋铜层(L3~L10 层)的贯穿叠构分为L3~L6层与L7~L10层2个子板制作。其中2个子板板厚与嵌入异形铜块对应部分的厚度匹配性一致,通过L6/L7 层之间的PP 压合流胶填充铜块与子板间隙,使铜块与板结合为一体。为保证流胶充足,在满足阻抗及板厚要求的前提下,L6/L7 层PP 优先选择2116-RC 53%高含胶量规格的双层PP叠合,叠构设计如图2(a)所示。

图2 埋铜层的叠构及流程设计

埋铜层(L3~L10 层)除子板的制作外,还包括PP 与异形铜块的预处理,关键流程为:2 子板图形制作(L6、L7 分别单面图形,压合完成后再制作L3~L10 层图形)→埋铜区域铣槽→L6/L7 之间PP 埋铜区域铣槽→子板及异形铜块棕化处理→叠板/铆合/放置铜块/压合→溢胶树脂清洁→钻孔/电镀/图形等常规流程,如图2(b)所示。

埋铜区域铣槽与铜块尺寸的匹配性一致,是保证嵌入铜块可靠性的关键因素。根据叠构可知,埋铜区域的子板与PP 都要经过铣槽制作,子板、PP 与铜块尺寸的匹配性决定了铜块在槽内的偏移程度,进而决定间隙的流胶填充情况。如果间隙过大,铜块向一侧偏移过多,会出现间隙填胶不良而产生不同程度的凹陷;如果间隙过小,则放置铜块困难,不但易损伤子板槽边缘,而且溢胶过多导致层压后除胶困难。根据加工精度进行管控,具体设计见表2。此外,PP 比子板铣槽尺寸单边小25 µm 的设计,在满足加工精度的同时可确保树脂流动填充充足,并且2 个子板的涨缩控制在100 µm 内,确保子板铆合的匹配性良好,铜块可顺利放置。

表2 埋铜区域尺寸设计

2.2 关键制程的制作及管控结果

2.2.1 埋铜层压合

埋铜层压合主要分为铜块预处理、铆合叠板及埋嵌铜块等关键步骤。

(1)铜块预处理。压合前需对铜块进行棕化处理,采用专用辅助框架进行棕化,确保铜块表面及侧壁棕化层完好;完成后再对铜块进行烘烤处理(烘烤参数:120 ℃、2 h),去除水蒸气,保证铜块干燥并及时真空包装避免氧化,使用时保证铜块与PP有良好的结合力。

(2)铆合叠板:层压前同样需对2 子板进行烘板处理(烘烤参数:120 ℃、2 h),去除水蒸气,保证子板与PP 有良好的结合力;然后按照生产指示叠构对埋铜层子板及PP进行预先铆合。

(3)埋嵌铜块:因异形铜块的台阶形状,与常规的顺序叠板不同,需将L10 面向上、L3 面向下,方可保证铜块的顺利嵌入;此外使用铝片/铜箔作为压合缓冲材料,保证PP 树脂流胶充分,同时也可避免压合后拆板对铜块与板混压缝隙树脂的损伤。铜层叠板及嵌入铜块如图3所示。

图3 埋铜层叠板及嵌入铜块

2.2.2 混压缝隙的溢胶处理

层压完成后的板去除缓冲材料后,需通过砂带研磨处理板表面,以便除去铜块与板面开槽间隙的溢胶。其中,需注意研磨次数控制,不可返工处理,应使用较温和的磨板参数[参数为1 200 目(约12 μm),1.2 A,2.0 m/min]。如图4 所示,在完全去除溢胶的情况下,避免铜块与板缝隙的损伤或下凹,尽可能保证混压区域的平整性。

图4 混压缝隙的溢胶处理

2.2.3 混压缝隙的尺寸及铜厚管控

根据铜块与板缝隙的溢胶程度,可初步判断间隙的填充情况,进一步切片确认混压缝隙与空腔内填胶饱满,无空洞和裂缝,铜块与板的结合力良好,且缝隙尺寸为100~150 μm,满足设计要求,如图5(a)所示。

此外,混压缝隙需通过电镀的方式,实现L3~L10 层的图形线路与异形铜块的导通,电镀后混压缝隙处铜厚≥15 μm,满足图形制作要求,同时也可避免后续阶梯空腔制作时,因异形铜块偏移,加工到混压缝隙处造成击穿的问题,如 图5(b)所示。

综上,通过异形铜块埋铜层的叠构设计及压合、溢胶处理等关键工序的管控,完成L3~L10层埋铜层的制作,满足品质管控要求。后续2 层的积层为常规HDI工艺制作。

3 阶梯空腔的加工方法及品质管控

3.1 阶梯空腔的加工方法及流程

异形铜块上方的阶梯空腔包括2部分,上半部分L1~L3 层,深度0.15 mm,下半部分L1~L7 层,槽深0.85 mm。目前CO2激光铣深度范围 ≤0.3 mm,若超出0.3 mm,不但加工困难而且空腔侧壁的斜坡增大,品质无法保证,因此需采用CCD 控深铣与CO2激光铣组合的方式[2]。首先通过控深铣L1~L7层,深度控制(0.70±0.05 )mm,然后通过CO2激光铣L1/3 层及L1~L7 层剩余部分至铜块表面,深度控制(0.15±0.05)mm。为保证阶梯槽底部平整性符合要求,CO2激光铣后,需要通过等离子与水平除胶渣清洁,加工方法及流程如图6 所示。此外,通过L10~L12层两阶密集激光盲孔阵列(孔径125 µm/孔距100 µm),使内层的异形铜块连接到外层,达到纵向导通散热的热管理要求。

3.2 关键制程的制作及管控结果

3.2.1 阶梯空腔的加工与清洁效果

外层图形制作阶梯空腔时,CCD 控深铣与CO2激光铣的对位标靶一致,均采用单元集合板内图形制作的直径1.0 mm 铜盘对位,避免对位系统不一致引起的精度偏差。CO2激光铣程序使用125 µm 孔径光圈、75 µm 孔间距叠孔布阵,完全覆盖空腔底部,最外围增加2 圈路径,采用 100 µm 孔径光圈、50 µm 孔间距设计,减小腔体侧壁加工的斜坡,保证尺寸精度。激光铣程序设计为分刀跳钻制作,避免密集叠孔区域热量聚集造成空腔底部平整性不良。进一步对完成的空腔进行等离子与水平去胶渣处理,清洁腔体侧壁与底部。加工与清洁过程如图7所示。

图7 阶梯空腔的加工与清洁

3.2.2 阶梯空腔的尺寸

阶梯空腔的关键尺寸管控,通过激光共焦显微镜收集CCD 深度铣后的深度及CO2激光铣清洁后的尺寸结果,见表3,满足尺寸公差要求。

表3 阶梯空腔的尺寸 单位:mm

3.2.3 阶梯空腔底部平整度

因阶梯空腔需要贴装芯片,对阶梯空腔底部平整度有较高要求。通过激光共焦显微镜收集镍钯金表面处理后的阶梯空腔底部平整度结果,见表4,空腔底部与台阶均满足要求。

表4 阶梯空腔底部平整度 单位:mm

综上,通过CCD 深度铣与CO2激光铣的组合方式,完成0.15 mm 与0.85 mm 阶梯空腔的制作,空腔尺寸及底部平整度满足要求。

4 相关可靠性测试

产品制作完成进行回流焊及热应力可靠性测试,埋铜层铜块与板间隙树脂填充无分层、无开裂,结合力良好,满足品质管控要求,见表5。

表5 相关可靠性测试结果

5 结语

本文对一款含嵌入式异形铜块与阶梯空腔的12 层COB 模块板进行研究与制作,根据异形铜块的特点,设计对应的埋铜层压合叠构,保证异形铜块的顺利嵌入。通过CCD 控深铣与CO2激光铣组合的方式实现铜块上方0.15 mm 与0.85 mm 2 种深度阶梯空腔的加工。最终产品埋铜区域的可靠性、阶梯空腔尺寸及平整性等关键指标均满足客户的设计要求。