扁钢及角钢双面平角焊自动焊接设备设计与应用研究

李勋

上海格威得机械有限公司 上海 201611

1 序言

造船行业的快速发展,不仅对造船品质要求提高,而且对造船焊接工艺要求也在同步提高,对船体各种部位的自动焊接需求也越来越大,这就需要有能够满足使用者实际需求的多功能性自动焊接设备。要想在急速发展的国际造船自动化焊接设备领域取得主动,就必须从客户的实际需求出发,不断地研发改造,降低成本,促进企业持续发展。原有的扁钢和角钢双面平角焊自动焊接设备,是根据工件形状分开,并独立使用的专用自动焊接设备,需要分别采购两台设备,使船厂的采购成本大大提高,同时大幅增加了设备的后续管理和维护、保养成本。为了减少客户的采购成本和设备的维护成本、减少焊接工人的劳动强度和安全隐患,同时解决两种焊接设备相应对焊接工人操作难度要求高的问题,研发了此款两种工件可互换使用的多用途双面平角焊自动焊接设备。

2 常规自动焊接设备分析

2.1 扁钢双面平角焊自动焊接设备主要组成部分

1)焊接设备安装及行走装置组成的焊接设备底盘总成。

2)整体焊接设备操作系统组成的面板总成。

3)焊枪上下、前后调节功能组成的十字滑块总成。

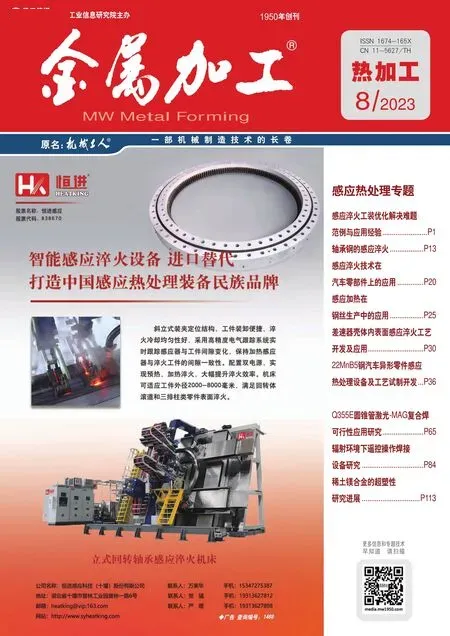

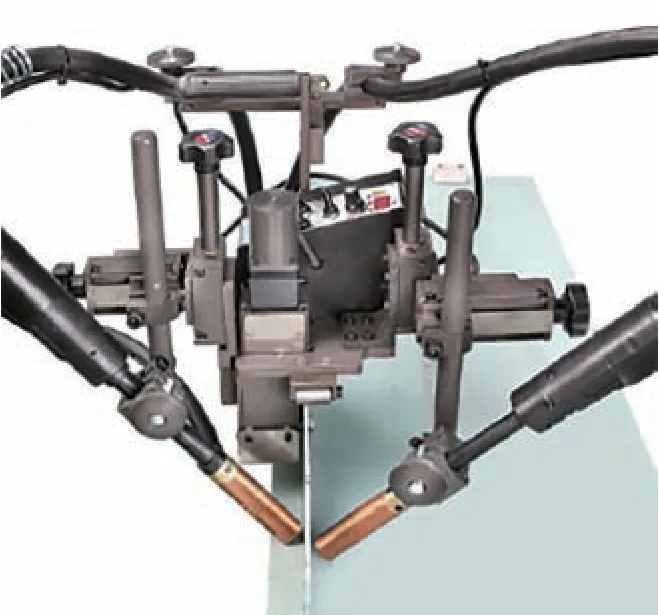

扁钢双面平角焊自动焊接设备安装示意如图1所示。该设备的适用范围如图2所示。

图1 扁钢双面平角焊自动焊接设备安装示意

图2 扁钢双面平角焊自动焊接设备适用范围

2.2 角钢双面平角焊自动焊接设备主要组成部分

1)焊接设备安装及行走装置组成的焊接设备底盘总成。

2)整体焊接设备操作系统组成的面板总成。

3)焊枪上下、前后调节功能组成的十字滑块总成。

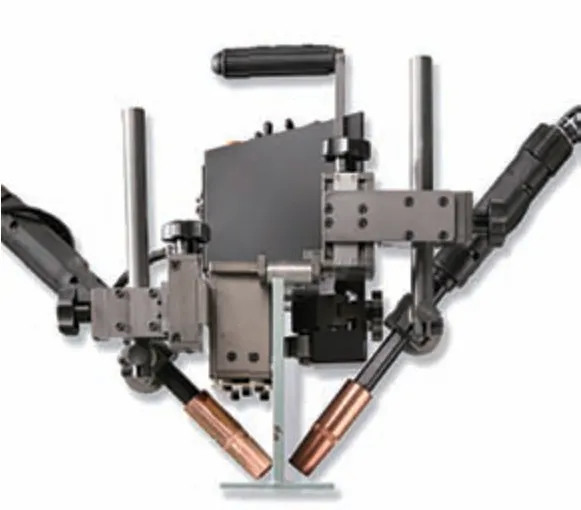

角钢双面平角焊自动焊接设备安装示意如图3所示,该设备的适用范围如图4所示。

图3 角钢双面平角焊自动焊接设备安装示意

图4 角钢双面平角焊自动焊接设备适用范围

2.3 两种焊接设备的区别

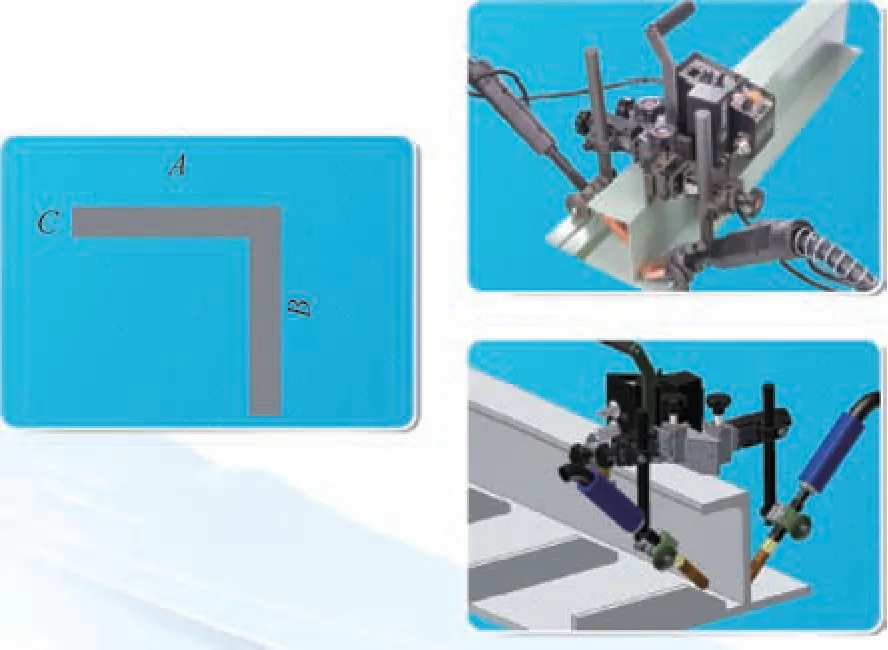

1)安装方式不一样。扁钢双面平角焊自动焊接设备的安装方式是通过设备侧面底盘(见图2中A面)中磁铁的吸附力和扁钢反面(见图2中C面)的机械式按压装置的按压力,将设备安装在工件上方,利用扁钢左右两个不同方向的吸附力和按压力维持设备的左右平衡,实现焊接设备行走稳定性。角钢双面平角焊自动焊接设备的安装方式是通过设备侧面底盘(见图4中B面)中磁铁的吸附力和工字钢上平面端面(见图4中C面)机械式加紧装置的夹紧力,将设备安装在工件上方,利用角钢左右两个不同方向的吸附力和夹紧力维持设备的左右平衡,实现焊接设备行走稳定性。

2)力的接触点不一样。扁钢双面平角焊自动焊接设备的机械式安压点是使用滚轮按压模式直接按压工件表面(见图2中C面)。角钢双面平角焊自动焊接设备的机械式夹紧点是使用滚轮夹紧模式夹紧工字钢上平面端面(见图4中C面)。

2.4 结果分析

以上两种焊接设备的安装方式都有共同的不可避免的缺点,即两种机械式加力装置都是通过焊工手动调节,找到最适合焊接设备行走的平衡力,这对操作焊接设备的焊工操作熟练度要求太高,增加了操作难度。如果焊接设备操作经验不足,将按压装置(或夹紧装置)手柄拧紧过多,按压力(或夹紧力)超过设备行走牵引力时,则焊接设备受到阻力无法正常行走,从而无法完成正常的焊接作业。如果未将按压装置(或夹紧装置)手柄拧紧到位,按压力(或夹紧力)不足,则严重影响焊接设备的正常行走和行走时的稳定性,从而无法正常完成焊接作业。同时按压装置(或夹紧装置)的可调整距离范围有限,适用焊接设备的工件尺寸范围受到限制,会影响设备的多范围尺寸工件使用性能。

3 新型自动焊接设备的设计

3.1 新型双面平角自动焊接设备底盘设计

通过对两种焊接设备组成部分的分析,得出两种焊接设备的组成部分是一样的,但工件形状不同,每台焊接设备底盘的形状和安装方式有本质上的区别,因此无法在两种不同形状的工件上互换使用,同时给焊工带来很大的劳动强度和安全隐患[1]。

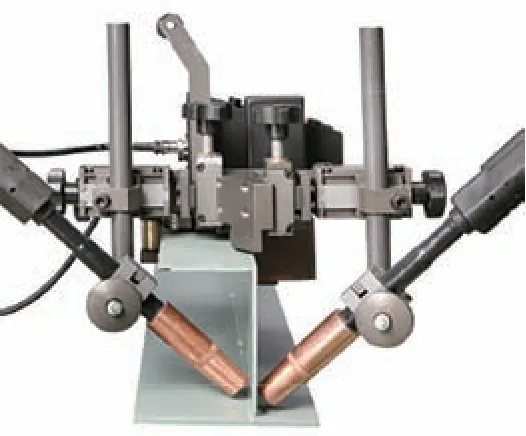

因此,对原有设备进行改造,新型双面平角焊自动焊接设备安装示意如图5所示,该设备的适用范围如图6所示。

图5 新型双面平角焊自动焊接设备安装示意

图6 新型双面平角焊自动焊接设备适用范围

(1)底盘形状设计 根据两种不同形状的工件特点分析,为了同时满足两种工件的安装需求,将新型双面平角焊自动焊接设备底盘设计为工字钢形状,才能满足两个不同形状工件的安装需求。

(2)底盘尺寸设计 在底盘尺寸设计时,根据客户提供的常用工件尺寸范围,底盘上半部分宽度设计为100mm(见图6中A面的接触面),底盘侧面高度设计为80mm(见图6中B面的接触面)。

(3)行走轮尺寸设计 为了确保行走时得到足够大的摩擦力,根据焊接设备底盘尺寸,行走轮设计了宽20mm、直径50mm的4个橡胶轮。

(4)底盘与工件距离设计 通过现场反复的模拟试验,为了达到焊接设备底盘和工件吸附力最大化需求,最终将焊接设备底盘和工件距离设定为6mm,这样可保证在磁铁吸附力最大化的同时,还能有效避免焊接设备正常行走时飞溅的焊渣等异物,保证焊接设备的正常稳定行走。

3.2 新型双面平角自动焊接设备安装方式设计

一台焊接设备要同时满足在两种不同形状的工件上互换使用,则必须统一原先焊接设备所采用的两种机械式安装方式[2]。但经研究分析,当新型双面平角焊焊接设备采用机械式安装方式时,始终无法满足两种不同形状的工件安装要求。

(1)两个不同方向平衡力的来源设计 为了找到两个不同方向的力,在无法使用机械力的条件下,将原有机械装置的安装方式淘汰,选择了两个不同方向的力均通过磁铁吸附力来实现的方案。

(2)磁铁安装位置设计 确定采用磁铁吸附力之后,为了得到两个不同方向的吸附力,根据新型双面平角焊焊接设备底盘形状,将磁铁安装在焊接设备工字钢形状底盘,侧底盘(见图6中B面接触底盘)和上底盘(见图6中A面接触底盘),实现了不使用机械力的条件下,能满足焊接设备正常稳定行走的条件。

(3)磁力代替机械力的优点 彻底解决了原有的机械式装置带来的缺点,减少焊接设备的操作难度,降低对设备的操作熟练度要求,减少人为操作失误发生的概率,同时大幅节省了安装焊接设备的时间,降低了焊工的劳动强度和安全隐患,有效提高了工作效率。

3.3 新型双面平角焊自动焊接设备磁铁规格设计

在机械设备中将磁铁当配件使用时,影响磁铁吸力大小的因素很多。除了磁铁本身材质和规格大小以外,与工件表面之间的距离、接触面积、工件材质、工件厚度及工件表面清洁度等因素,都有密切的关系。

(1)侧底盘磁铁吸力计算 磁铁吸力计算方法为磁铁体积×密度×600(倍数)。

1)N38钕铁硼强力磁铁的密度约为7.5g/m3。

2)磁铁重量:体积×密度=(40×30×6)×0.0075g=54g。

3)磁铁吸力:54×600g=32400g。

由此可知,一个40mm×30mm×6mm的方块磁铁吸力大约为32.4kg。

(2)上底盘磁铁吸力计算 磁铁吸力计算方法为磁铁体积×密度×600(倍数)。

1)N38钕铁硼强力磁铁的密度约为7.5g/m3。

2)磁铁重量:体积×密度=(25×15×4)×0.0075g=11.25g。

3)磁铁吸力:11.25×600g=6750g。

由此可知,一个25mm×15mm×4mm的方块磁铁吸力约为6.75kg。

通过理论计算得到的数据在实际应用中并不准确,为了得到更准确的数据,经过实践并结合焊接设备驱动电动机的功率范围(直流24V、12W、5000r/min),在焊接设备侧底盘中安装1块40mm×30mm×6mm规格的N38钕铁硼强力磁铁,焊接设备上底盘中安装2块25mm×15mm×4mm规格的N38钕铁硼强力磁铁。通过两个不同方向的磁力,焊接设备驱动轮得到了足够的摩擦力,实现了焊接设备的稳定行走,并解决了焊接设备正常行走时脱离工件表面的问题。

4 结束语

本文论述了扁钢与角钢双面平角焊自动焊接设备的设计与应用,得出如下结论。

1)轻型精细化自动焊接设备中不宜采用机械式固定方式,机械式固定方式虽然能达到固定的目的,但它在移动设备时容易引起人为失误,从而影响设备的正常工作,因此通过机械式固定方式人工调节设备行走平衡力的方法不是最佳选择。

2)移动的焊接设备中可采用两个以上不同方向的磁力,实现设备行走时的平衡性和稳定性,从而达到设备的最佳工作状态。

本次新型双面平角焊焊接设备的设计是一个创新设计过程,通过自动焊接设备底盘结构和安装方式的改变,实现了一机多用的目的,降低了设备采购成本及后续管理维护与保养的成本,同时减少了焊工的操作难度和安全隐患,提高了工作效率。