22MnB5钢汽车异形零件感应热处理设备及工艺试制开发

顾晓文,邵光杰,张梅,蔡俞,许建芳,陈枝钧

1.上海上大热处理有限公司 上海 201114

2.上海大学 上海 200444

3.上海汇众汽车制造有限公司 上海 200120

1 序言

目前,汽车正向轻量化、节能和低成本方向发展,而采用先进高强度钢板是汽车和钢铁界为应对这种趋势所采取的主要措施[1]。近年来,先进高强度钢板制作的汽车异形零部件采用感应热处理技术得到了快速发展。感应加热具有加热速度快、物料内部发热效率高、加热均匀,且具有产品质量好、几乎无环境污染、可控性好,以及易于实现生产自动化等一系列优点,因此得到了广泛的应用。而感应加热器、冷却器和必要的工装夹具是感应热处理设备中的关键部件,对感应加热的效率和能量分布起决定性作用,且感应器、冷却器的最终形状及质量好坏直接影响热处理后零件的性能。

国外很重视22MnB5钢制造零件的快速高强化热处理技术研发及其在轻量化汽车上的应用,而国内对22MnB5钢制造零件的快速高强化热处理技术研发还不够重视,仍处于发展阶段。

2 试制产品及要求达到的性能

试制产品为GP50后桥扭转梁,其三维结构如图1所示。

图1 GP50后桥扭转梁三维结构

本次试验要开发的产品对象是由热轧酸洗态的22M n B5高强度钢板,通过感应加热电阻焊(ERW)焊接成(φ90mm×3mm×1070mm)管材,并在正火处理后进行冷冲压而成,此后用感应加热淬火获得高强度零件。产品的最终性能要求见表1。

表1 产品的最终性能要求

3 试验设备

3.1 感应淬火机床

由于感应加热的趋肤效应,不同的感应频率f将达到不同的电流透入深度。

若采用高频感应加热,则电流透入深度浅,达不到心部透热,从而达不到心部完全淬硬的要求;若采用中频感应加热,则效率降低,零件表面达不到所需的温度,故选择了高频与中频之间的感应频率——超音频感应加热。超音频感应淬火选用HKTP超音频电源及数控淬火机床配套设备,机床外观如图2所示。

图2 HKTP超音频电源及数控淬火机床配套设备

3.2 感应器

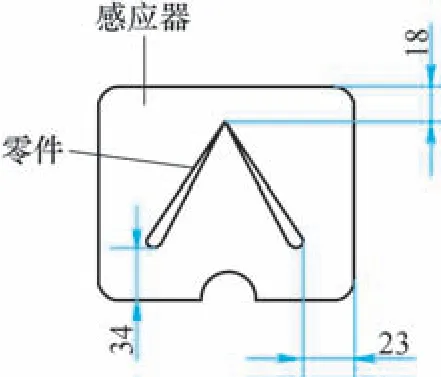

根据产品的特殊形状,在试验前,查阅了国内外相关文献,设计的圆形感应线圈如图3所示,作为感应淬火的感应器,在国产的超音频感应淬火机床上试制产品,发现预测及判断是正确的:尖角效应显著。

图3 圆形感应线圈

在此基础上设计了特殊形状的感应器。该感应线圈是根据异形零件的外形进行仿形设计。感应圈是由空心纯铜方管依据零件形状和感应加热工艺绕制而成,形状结构如图4所示,感应线圈及工件相应位置如图5所示。其可以合理分布感应磁场,使零件不同部位均匀加热,有效地避免了尖角效应,且可合理调整感应线圈与零件之间的间隙大小,避免漏掉大量的磁通,从而提高感应加热的效率。另外,根据零件的形状可以灵活添加导磁体,使磁力线集中,改变电流分布状况,有效地集中能量到所需加热部位,达到趋流作用,使感应加热更高效节能。通过现场测温和后续性能测试,验证了该连续型感应器的可行性。

图4 异形仿形感应线圈

图5 感应线圈及工件相应的位置

3.3 喷液冷却器

零件快速加热奥氏体化并经过短暂时间的保温后需快速冷却,从而得到尽可能多的马氏体,因此冷却器的设计显得非常重要。环形冷却器为内壁均匀钻孔,以达到均匀向工件表面喷液,强制工件在奥氏体化后快速冷却,已达到转变成马氏体的目的。

感应器与圆环形冷却器上下相对位置如图6所示,双线圈仿形感应器与圆环形冷却器实物装配如图7所示。双线圈仿形感应器的下方连接有圆环形喷水系统,两者相距50mm,试制过程中两者同步上下移动。

图6 感应器与圆环形冷却器上下相对位置示意

图7 双线圈仿形感应器与圆环形冷却器装配实物

3.4 专用配套夹具

为保证试样准确定位,特设计了专用的方便可调式夹具。试制样件先固定在下方的下夹具上,再升降样件并适当微调旋转上夹具与样件配合,固定到上夹具上,夹持好样件,上下夹具外观如图8所示。

图8 试样夹具

4 试制工艺及结果

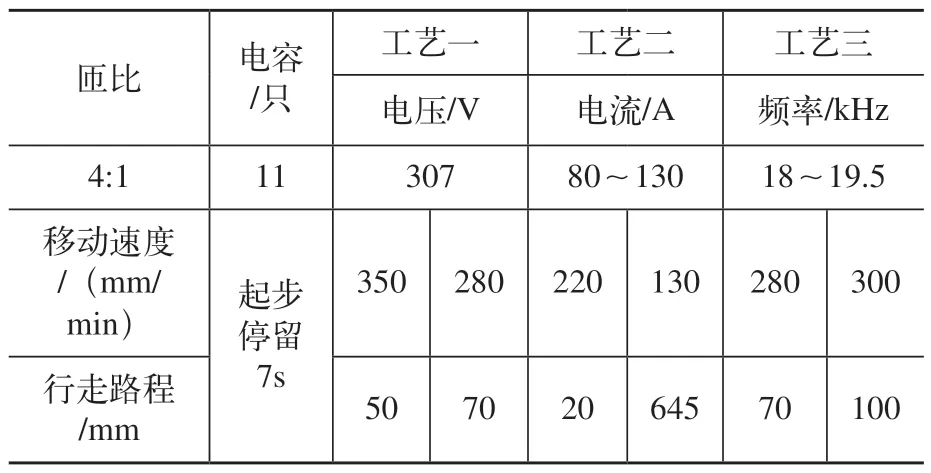

本次试验所设计的工艺参数见表2。感应淬火过程中所用淬火冷却介质均为AQ251,其浓度为6%~8%,温度为22℃。

表2 感应淬火工艺参数

根据上述工艺在感应淬火机床上进行试制试验,拉伸试样的4组结果如图9所示(试样编号为A12-1、A12-2、A12-3、A12-4),5组试样硬度检测结果如图10所示(试样编号为1、2、3、4、5)。

图9 拉伸试验曲线

图10 显微硬度检测结果

由图9、图10可知,零件的性能完全达到要求,说明感应器、冷却器和相关夹具的设计是成功的。

5 双工位感应线圈

经过大量的试验和对试验结果的检测及分析,基本达到了工艺开发目标,为进一步提高生产效率,还设计了双工位感应线圈,如图11所示。有了之前的成功经验,我们有信心做好双工位,甚至三工位工装的研究和开发,为产业化做好准备。

图11 双工位感应线圈

6 结果与分析

本项目针对22MnB5高强度钢进行了研究,在测试常温下力学性能的基础上,对其进行了感应淬火试验,并测试最终成形件的屈服强度、抗拉强度、显微硬度及表面应力,分析了热成形后组织性能的变化。总结和评定加热速度、空冷时间、加热频率、加热峰值温度、保温时间和冷却速度对最终试样组织与性能的影响。分析和比较了试验结果数据,得出最佳的生产工艺参数。

通过两次感应淬火试验,对22MnB5高强度钢管材的各种性能进行对比分析,以及对热处理后试样的显微硬度和金相组织进行了评定,影响因素和试验结果总结如下。

(1)加热速度 加热速度越小,越有利于奥氏体组织的均匀化,为快冷后得到板条状马氏体提供了好的先决条件。但加热速度不宜太慢,否则会在实际生产中延长生产周期,降低生产效率。

(2)冷却速度 当冷速大于临界冷却速度时,即可保证淬火后得到全马氏体组织,针对不同的热处理工艺有不同的临界冷速。

(3)加热频率 加热频率主要根据硬化层深度来选择。频率过低时,热状态下电流透入深度与硬化层深度之比太大,需要相当大的比功率才能获得所需硬化层深度,无功损耗大,感应器上的载流密度太高而容易损坏。硬化层深度为热态电流透入深度的 40%~50%时,总效率最高,此条件下即为最佳频率[2]。

(4)加热峰值温度 加热的峰值温度主要依据钢的相变点来确定。由于感应加热速度快,奥氏体转变在较高温度下进行,奥氏体起始晶粒较细,且一般不进行保温,要求感应加热表面淬火采用较高的淬火加热温度。合适的加热峰值温度能保证铁素体完全溶于奥氏体中,奥氏体成分均匀且晶粒不至于粗大。加热峰值温度过高时会导致碳化物溶解、奥氏体晶粒长大,微裂纹增加导致脆性增大,开裂倾向也增大,同时奥氏体中碳含量增加使得淬火后残留奥氏体增多,降低钢的硬度和耐磨性。加热峰值温度不足时,淬火组织会含有大量未溶铁素体。

试验结果表明,制定的3个工艺中(见表2),工艺一最合理,即在 130mm/min 的移动速度时得到的结果最优。工艺一达到的性能:指定位置的加热峰值温度为 916℃,零件抗拉强度≥1500MPa,屈服强度≥1200MPa,伸长率≥5%,不同位置性能波动最小。工艺二达到的性能:指定位置的峰值温度为968℃,零件抗拉强度≥1500MPa,屈服强度≥1100MPa,伸长率≥5%,不同位置性能有波动。工艺三达到的性能:指定位置的峰值温度为902℃,零件抗拉强度≥1300MPa,屈服强度≥900MPa,伸长率≥5%,不同位置性能波动明显,部分位置强度显著降低。综合对比3个工艺,工艺一效率最低下,但是得到的结果最稳定,有利于生产;工艺二基于对生产效率的考虑,在工艺一的基础上增加了一倍的移动速度,其结果虽然大多数性能较好,但存在波动性,因此可以推测在工艺二附近还会有合适的效率较高的工艺,有待后续研究;工艺三考虑节能的前提下,在工艺二的基础上降低了功率,但实际结果却不如工艺一。

7 展望

经过大量的工艺试验和后续分析,已经获得了性能良好的超高强度后桥扭转梁,尽管如此,产业化大生产依然存在诸多需深入研究、改进和提高之处,具体如下。

(1)脱碳的控制 在后桥扭转梁长度的 1/2 处取样,发现样品表面存在较严重的脱碳现象,原因是管状材料正火时保护气氛不好,导致脱碳。脱碳现象需在以后的正火过程中控制正火过程的保护气氛,防止原材料状态的表面脱碳现象:零件表面氧化脱碳情况与淬火工艺条件下脱碳之间存在一定的对应关系,有待展开细致的研究。

(2)防氧化和去氧化 处理前的防氧化措施,表面氧化层后续处理方案的摸索和确定:表面轻微的氧化,可以采取酸洗或喷丸去除,但喷丸有使工件产生表面压应力的好处,对工件的后续疲劳特性提高非常有利。

(3)变形量的控制 有待展开,零件变形量与淬火工艺的对应关系有待系统研究。

(4)生产效率的提高 目前,获得最佳组织和性能组合的淬火工艺所对应的生产效率不高,后续有待调整淬火机床参数、感应器设计(双感应线圈)、冷却系统配置及各项工艺参数等,以提高生产效。

(5)生产成本的测算 后续需要从生产效率角度进行细致的成本测算和分析。

(6)应力状态的研究 零件感应淬火最终的应力状态与淬火工艺的对应关系有待展开研究。

(7)其他 针对疲劳特性、焊接性能试验和评价、涂装特性等有待展开进一步研究和评价。

另外,与执行热成形制造的工艺路线的同类样件,需进行优势分析和生产成本比对,研究两种制造路线的互换性。