感应加热在钢丝生产中的应用

冯伟年

中国兵器工业部新技术推广研究所 北京 100089

1 序言

钢丝在国民经济中的应用十分广泛,如钢筋混凝土、电缆、轮胎中的帘子线及弹簧等。有资料显示:钢丝的生产量约占钢材总产量的7%[1],按此推算,我国线材、钢丝的年产量达7000万t左右,这是一个巨大的数量。

钢丝是由热轧盘条经多次拉拔变形后加工制成的,在拉拔过程中,钢丝产生硬化,塑性下降。为了进一步拉拔变形需要进行恢复塑性的热处理;弹簧钢丝、预应力钢筋等则是用淬火、回火处理方法来获得其需要的强度和塑性。而帘子线则是由热处理和冷拉拔变形相结合以达到其超高强度的要求,在镀层钢丝中则用加热来达到预热或扩散的作用。钢丝绝大部分是规则的圆形断面,特别适合于连续感应加热,是感应加热技术应用发展的广阔领域。

2 频率的选择

钢丝生产中主要是应用感应透热,整个钢丝断面要加热到所需的均匀温度,在此前提下,要求尽量减小能耗。常用的方法是选用合理的电流频率,减少工件与线圈之间的间隙。选用合理的电流频率f可得到高的功率因数cosφ,提高电效率。理论和实际都证明,当选用电流频率f在钢丝中的穿透层δ与钢丝直径之比为3.5~4时,其他条件相同,则感应器-工件系统的电效率cosφ最高。在感应加热过程中,感应器产生的电磁波透过空气隙进入工件后产生的能量,其中一部分是加热的有功功率P,另一部分是不作功的无功率Q,感应器输出的视在功率为

理论计算表明,当d/δ≥3.5~4.0时,进入工件电磁波的功率因数可达,功率因数升高,感应器电流减小,铜耗降低,相应地提高效率。电流穿透层计算式为

式中ρ——加热材料的电阻系数;

μr——加热材料的相对导磁率;

f——电流频率(Hz)。

在加热过程中ρ随着温度的升高而增加,而导磁率μr在常温时可达10~100或更高。当加热到760℃左右时(居里点),下降到μr=1,所以穿透层δ是随温度变化的,达到居里点时,陡然加大。为了适应这种变化,在连续加热钢丝温度超过760℃后,通常采用双频加热,在低温时选用2500~8000Hz的中频,超过居里点后采用频率10kHz以上的高频加热。

英国RADYNE公司推荐各种金属丝用于不同工艺时采用的频率见表1。

表1 英国RADYNE公司推荐各种金属丝用于不同工艺时采用的频率

3 感应加热再结晶退火处理

钢丝在拉拔加工中发生晶体组织的变形、扭曲、破碎,表现为伸长率和断面收缩率下降,强度则升高,组织处于不稳定状态,不能进行进一步拉拔变形,需要进行再结晶退火,再结晶的理论温度为T=(0.5~0.7)T熔,一般采用在平衡图PSK线以下650~700℃,感应加热退火的加热速度在1000℃/s以上,钢丝走速v>50m/min,加热时间只有数秒钟。为了达到整个断面上的温度均匀,使表面穿透层的热量有足够的时间传导到心部,必须设置保温区,保温区紧接感应器,保温室中填充耐高温的低导热性材料,如玻璃纤维等,也有在保温室内设置电阻丝加热,以免加热钢丝在保温室内表面降温,钢丝走出保温室后由红外线测温和控制加热温度,然后进行空冷,空冷到200℃左右时水冷。不同直径的钢丝需要空冷的时间不同,因此喷水冷却器应是可移动的,以调控其空冷时间。钢丝比较细,很难直接测量表面与心部之间的温差,但是从性能上可以判断出,当退火后钢丝的强度合格而伸长率低于指标时,很大可能是心表温差较大,心部并未达到退火温度,此时应降低感应加热的频率并增加保温段的长度。

为了提高效率,线圈内径与钢丝之间的间隙为5mm左右,在感应器的两端设置张力控制器,保证钢丝在通过线圈时不产生大振幅跳动。

在感应器和保温室中通入隋性气体后可以实行无氧化退火,空冷段可改为水套管冷却,最后水冷,无氧化退火的钢丝表面光洁,可以不再酸洗。

4 钢丝的淬火和回火

采用感应加热淬火和回火的方法来提高钢筋的性能是起始于20世纪60年代,日本首先将中碳低合金钢筋进行感应加热淬火、回火后抗拉强度Rm>1000MPa,伸长率A>5%,钢筋φ7.1~φ12mm,表面刻有3~6条阴螺纹,主要用于预应力混凝土管桩的配筋,称为PC钢筋,不久这项产品和技术传到世界各地。随后,日本又开发弹簧钢丝感应加热淬火、回火生产线,采用SUP6、SUP12(相当于我国的65Mn钢、60SiMn钢)等盘料,经拉拔和感应热处理后制作汽车悬架弹簧和发动机汽门弹簧,代替传统的先卷成弹簧、后淬火和回火的模式,避免了成形弹簧淬火时产生的变形和表面脱碳。

20世纪90年代,我国从日本和欧洲引进了多条PC钢筋生产线。

1994年我国在南通设计建造了第一条PC钢筋感应热处理生产线,钢丝感应热处理的线速度v=20~30m/min,1997年又在南京设计建造了弹簧钢丝生产厂。PC钢筋和弹簧钢丝都是以盘料为原料,成卷连续感应加热和冷却,工艺和设备都相似,在此一并阐述。

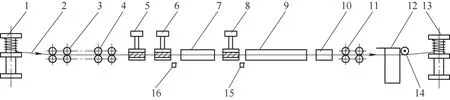

弹簧钢丝感应热处理生产线如图1所示。加热奥氏体化采用两种频率装置,由8kHz的中频加热到750~760℃,再由50kHz的高频加热到900℃左右,然后空冷一段时间后进入喷射淬火冷却,再感应加热回火,经保温后水冷。

图1 弹簧钢丝生产线[3]

高频加热奥氏体化和回火感应加热后,出口处有红外测温控温,驱动电动机为无级调速,在感应器前后的校直辊之间采用张力控制(钢丝通过感应器时应无跳动,可防止钢丝在行走中因跳动而损坏感应器)。

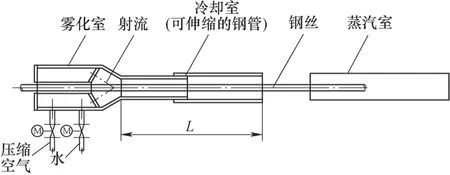

喷水液冷却器如图2所示。冷却液沿钢丝行走方向喷射,不产生回水现象,钢丝在喷射后的套管中持续冷却,套管有内套和外套,内套可以移动,根据钢丝直径来调控套管长度,即调控冷却时间。

图2 喷水液冷却器

弹簧钢丝的wC一般在0.5%以上,采用合成冷却液淬火,设置循环冷却系统,PC钢筋则采用水冷。

生产中主要为65Mn钢、60SiMn钢、55CrSi钢及60SiCr钢等。

奥氏体化温度在Ac3以上50~100℃,加热速度为100~150℃/s。

回火温度以Hollomon-Jaffe公式换算,加热速度为100℃/s左右。

弹簧钢丝处理后的力学性能见表2。

表2 弹簧钢丝处理后的力学性能

快速感应加热处理后的晶粒度为12级左右,细晶粒组织不仅提高了强度,还能降低低温脆性的温度,有利于在低温条件下工作的车辆弹簧。

感应回火的时间仅为5~6s,以提高回火温度的方法弥补回火时间短,而快速短时间回火使析出的碳化物来不及扩散积聚,细小的碳化物有助于提高钢丝的强韧化,回火加热速度与硬度及冲击之间的关系如图3所示[2]。

图3 回火加热速度与硬度及冲击值之间关系[4]

5 钢丝感应加热等温处理

在中高碳钢丝生产中,应广泛地应用等温处理来实现组织索氏体化,以索氏体组织为基体进行拉拔成形。

奥氏体等温处理后的索氏体是由细片状的渗碳体和铁素体组成的,拉拔变形时,片状渗碳体沿受力方向扭转、破碎、引伸,有利于钢丝的延伸变形,由于渗碳体间距减小、破碎渗碳体及部分碳原子向铁素体扩散,使钢丝的强度增加,等温索氏体化的钢丝在具有较强度的同时,又有很好的伸长率。

19世纪中叶,英国人JECME.Hossfoll首先将加热奥氏体化的钢丝浸入500℃左右的铅熔液中冷却并保温,由此获得索氏体,作为拉拔前的准备组织,从此使高强度的中碳钢、高碳钢丝得以生产和应用。强度4000MPa以上的超高强度帘子线就是采用高碳钢丝索氏体化后经多次拉拔成形的。

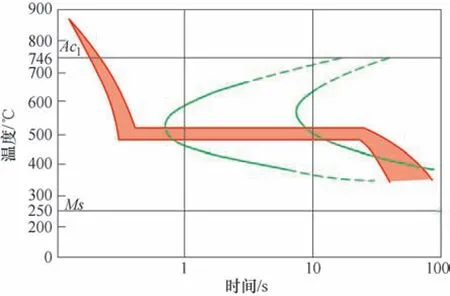

图4所示为0.75%高碳钢的等温索氏体分解图,900℃左右的奥氏体钢在500℃左右的等温分解图,钢丝在铅浴中等温10s左右分解为索氏体,铅浴既是冷却介质,又是保温系统。这项技术在工业生产中应用了近200年,但是铅浴的致命缺点是对环境的污染,铅的熔点为310℃,不能用于较低温的等温分解[3]。

图4 0.75%高碳钢奥氏体等温转变索氏体化的温度和时间参数

我国开发了单根钢丝感应加热,喷水雾冷却的技术,图5所示为钢丝常温水喷射冷却索氏体化等处理温度曲线。

图5 钢丝常温水喷射冷却索氏体化等处理温度曲线

具体过程参数为:①φ2.17mm的钢丝由辊轮夹送通过感应器加热到900℃左右,走丝速度v=100m/min。②空冷时间1s。③喷射冷却时间1s。④空冷时间1s。⑤水雾冷却时间1s。⑥进入保温室5~6s。

处理后检测显示,索氏体化达90%以上。索氏体的片间距为0.15~0.3μm,抗拉强度为1199MPa,断面收缩率为55%,伸长率为13.5%,晶粒度12~14级,钢丝由φ2.17mm拉拔至φ0.55mm,再拉拔到φ0.42mm后的抗拉强度为3030MPa。

该工艺的特点如下。

1)感应加热速度500~600℃/s。快速加热导致晶粒细化为12~14级,强度和塑性综合性能提高。

2)水雾中的水与空气比例可以无级调控,当水最大时,空气为零,喷射的是压力水,冷却速度最大;当空气最大时,水为零,喷出的空气,冷却速度最小。由于其冷却能力在压力水和压缩空气之间无级可调,因此可适应不同直径和不同成分的钢丝。

3)将冷却和保温分离,先由水雾冷却,然后进入保温室等温转变,不仅可以用于索氏体,也可以用于贝氏体和马氏体的冷却,更适应于等温转变时间要求长的工艺。如下贝氏体等温转变,下贝氏体的等温区为300~400℃,等温时间长达数十分钟,铅浴显然是无法应用的,只有分离的保温室可以实现。

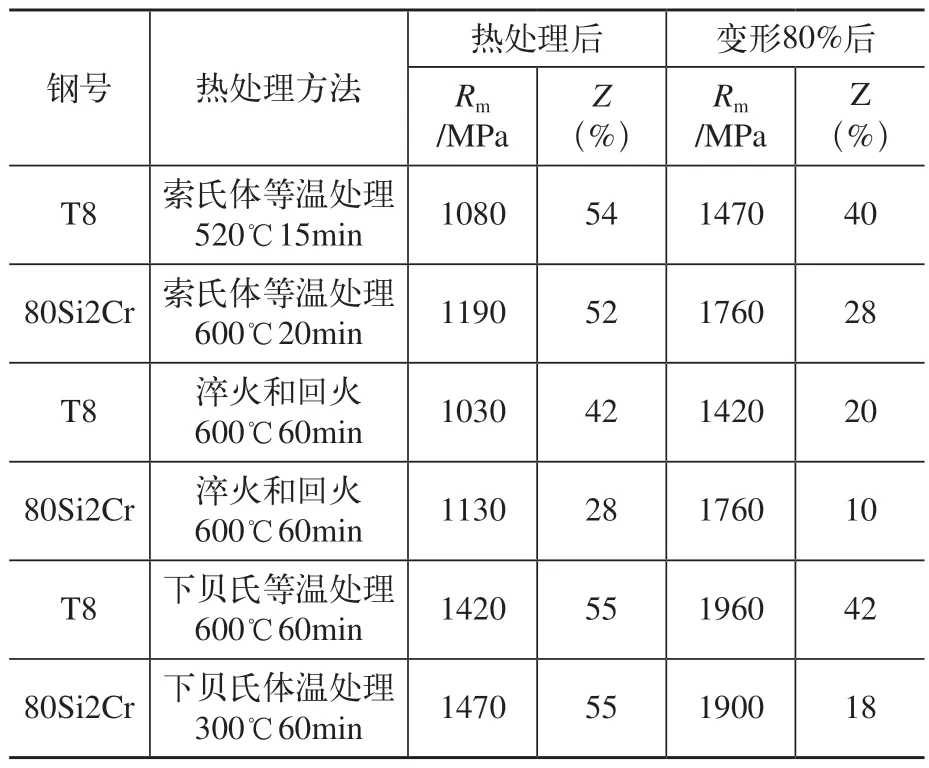

采用T8钢和80Si2Cr钢两种试样,分别进行索氏等温处理、调质处理和下贝氏体等温处理后,其强度和断面收缩率见表3。由表3可见,T8钢经300℃等温60min下贝氏体等温处理,抗拉强度Rm=1420MPa,而经520℃等温15min的索氏体,抗拉强度Rm=1080MPa,两者的断面收缩率相近,可见下贝氏体的强度要比索氏体高30%左右。经过加工变形80%后,下贝氏体的Rm=1900MPa,索氏体的Rm=1470MPa,仍然保持30%的差距。由此启示,采用下贝氏体为基体经拉拨加工后,可生产超强度的钢丝,如轮胎帘子线,高强度预应力钢丝等,是一条新的技术路径。

表3 不同热处理后钢丝的力学性能

6 感应加热钢丝生产的其他应用

6.1 扩散加热

为了增加帘子线与橡胶之间的结合力,帘子线表面需要镀黄铜,曾经采用氧化电解镀铜,氧化法对环境产生严重污染,近来采用热扩散镀,即在帘子线表面先以硫酸盐镀铜,再以硫酸盐镀锌,最后感应加热到500℃左右,锌、铜扩散形成黄铜,帘子线直径较小,采用在感应器内多根钢丝同时加热。

6.2 低松弛化处理

预应力混凝土构件广泛地应用建筑中,混凝土是抗压强度很高、而抗拉强度低的脆性材料,而钢筋具有良好的抗拉强度,两者结合各尽其能,预应力钢筋是在张力作用下承载以抵消负载的应力。钢筋承载后发生弹性变形,如果在长时期承载过程中发生常温蠕变而松弛,则张力就会消失。因此,预应力的钢丝需要进行低松化处理,其工艺为钢丝在承受30%~50%抗拉强度的张力作用下,进行感应加热回火,消除应力,回火温度350~400℃。

6.3 镀前预热

绝大部分钢丝表面需要热镀锌,镀锌层有良好的防腐作用,热镀锌时的锌液温度为450℃左右,传统的方法是将室温状况的钢丝浸入锌液中,钢丝先被锌液加热,直到表面温度达450℃左右,才能产生镀覆作用,热镀锌时间为5~10s。后来发展的新技术,钢丝在镀锌前,去除氧化皮后,在惰性气体保护下进行感应加热,加热温度440~460℃,与锌液的温度相同,钢丝进入锌液后,立即发生镀锌作用,与钢丝表面接触的锌液表面张力下降,被吸附和沉积在钢丝表面,镀锌时间缩短到1s左右,极大地提高了生产效率。

7 结束语

钢丝生产具有久远的历史,已经形成一套传统的生产技术,而感应加热电源从工频到中频再到高频的较长发展过程中,很少能进入钢丝生产领域。直到近年来IGBT、MOSFET的固体变频电源出现后,拓宽了频率范围,提高了变频效率,为感应加热技术进入钢丝生产开创了条件。要扩大感应加热技术在钢丝生产中的应用,还需要进行研究、试验的开发工作,期望应用感应加热技术在钢丝生产中开发生产超高强度帘子线、气门弹簧钢丝等优质、高效、节能与环境和谐的生产线。