烧结处理对不锈钢滤网组织与性能的影响

郭雨菲,曲瑞波,侯宗宗

中国船舶集团有限公司第七二五研究所 河南洛阳 471000

1 序言

不锈钢烧结滤网是一种将多层不锈钢编织网与冲孔板骨架经烧结加工使之结合牢靠而制成的多孔过滤元件,该过滤元件既保持了冲孔板骨架的强度,具有良好的导热、导电、塑韧性、焊接性和易加工等特性,同时又继承了金属编织网的过滤精度和耐腐蚀性能,是一种比较理想的过滤元件[1,2]。因其具有反清洗效果好、耐腐蚀性能优异、综合力学性能优良、易再次加工、耐热性好及压降损失小等优点,所以被广泛应用于环境、能源、化工及生物等高新技术和新兴工业领域[3]。

不锈钢烧结滤网的烧结加工,是将骨架层、保护网和主滤网,按照顺序依次叠放在真空烧结炉中,在高温和高真空环境以及外部施加压力的作用下,破除表面氧化膜,实现各层金属表面的有效接触和充分扩散,使各层之间形成可靠的扩散连接。滤芯烧结加工的主要原理是真空扩散焊接,但与普通扩散焊接不同的是,由于金属编织网丝径较细且编织方式密集复杂,表面氧化膜很难去除,不利于扩散的进行[4],因此为破碎蒸发孔板和丝网表面氧化膜,烧结加工的烧结温度比一般的真空扩散焊高,最高可达到0.9Tm(Tm为材料熔点),且为实现冲孔板和丝网的牢固连接,烧结时间也比一般扩散焊长。由于烧结加工的烧结温度高,高温停留时间长,固然会使烧结母材出现不同程度的晶粒长大、元素烧损、成分偏析,甚至会有新相产生,进而对金属母材的金相组织、力学性能、耐腐蚀性能造成影响[5]。

国内外针对烧结网滤芯的研究主要集中在不锈钢烧结网的成形工艺、烧结加工工艺、过流性能、过滤性能及应用分析等方面,针对于烧结处理对不锈钢组织与性能影响的研究鲜有报道[6-8]。因此,对常用滤芯材质烧结前后的组织与性能进行研究,分析烧结处理对其组织性能的影响,对于评判不同材质不锈钢的烧结加工工艺性能的优劣,指导不锈钢烧结网滤芯材质的选型,以及评价不锈钢烧结网的实际使用性能,具有十分重要的指导意义。本文选取不锈钢滤网常用材质316L和904L,使用现有烧结工艺制作烧结滤网试样,对比分析烧结前后滤网试样的组织性能变化,为不锈钢烧结滤芯的选材和应用提供有价值的参考。

2 试验材料和方法

不锈钢烧结滤网的结构如图1所示。从图1可看出,不锈钢滤网的丝网较细、骨架层穿孔板的孔洞较多,均不利于取样试验。因此,本文分别使用316L和904L不锈钢板材与相同材质的不锈钢丝网进行烧结加工,加工完成后将丝网用铣削加工的方法去除,分别制备316L和904L烧结试板,并选取316L和904L原始母材作为对比试板,分别制备金相组织、力学性能、晶间腐蚀和点蚀测试试样,进行测试试验,分析各组试板的金相组织、物相组成、力学性能及耐腐蚀性能,研究烧结处理对这两种不锈钢材质组织与性能的影响。

图1 不锈钢烧结滤网结构

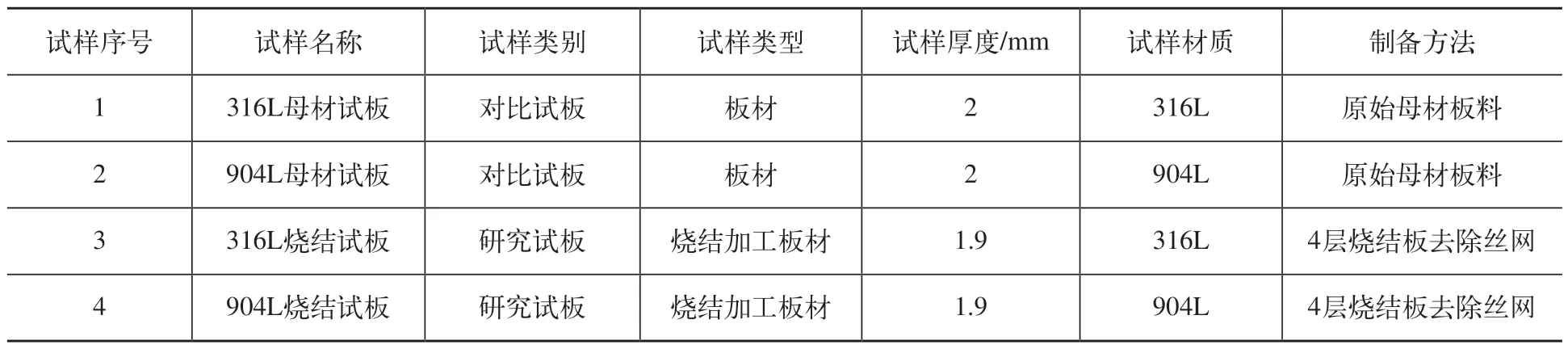

试样分组情况见表1,316L和904L不锈钢的化学成分见表2。

表1 试样分组情况

表2 316L和904L试板的化学成分(质量分数) (%)

3 试验结果及分析

3.1 微观组织分析

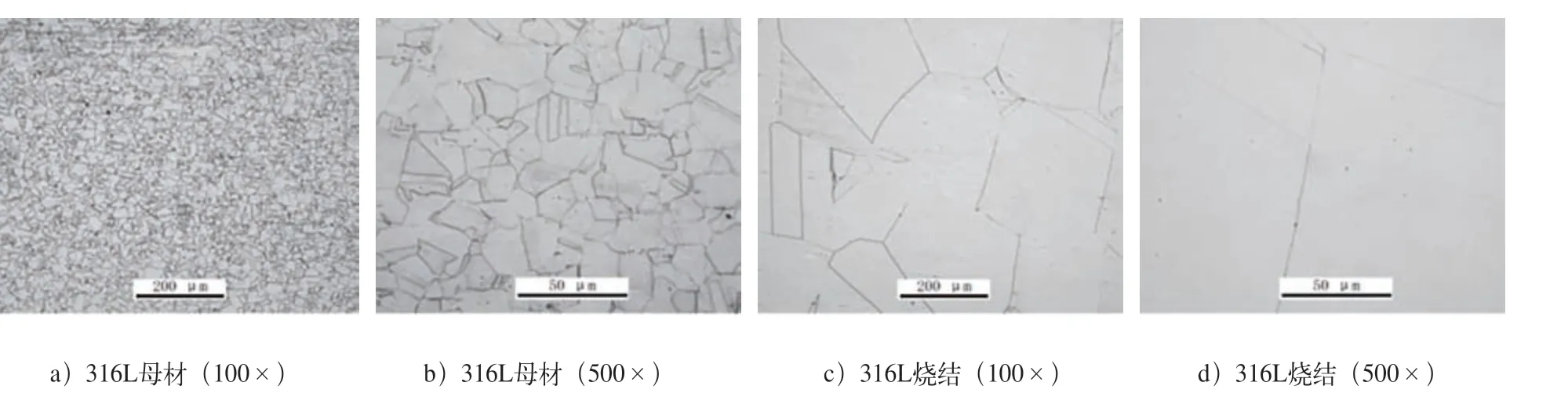

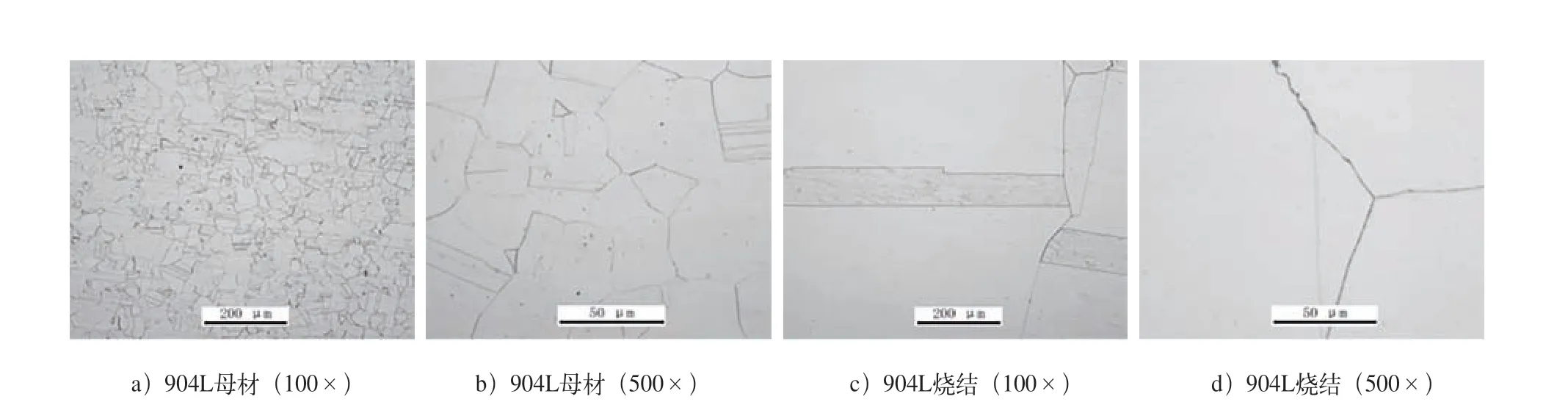

烧结前后316L和904L试样的金相组织检测结果如图2、图3所示。从图2、图3可看出,烧结前后316L和904L试样的室温金相组织均为孪晶奥氏体,对比烧结前后试样的金相组织发现,由于加热温度过高,所以经过烧结处理后金属的晶粒通过相互融合、长大,使得晶粒显著地增大,金属晶粒的直径增长约十倍,这必然会对材料的力学性能和耐腐蚀性能造成一定的影响。

图2 烧结前后316L试样的显微组织

图3 烧结前后904L试样的显微组织

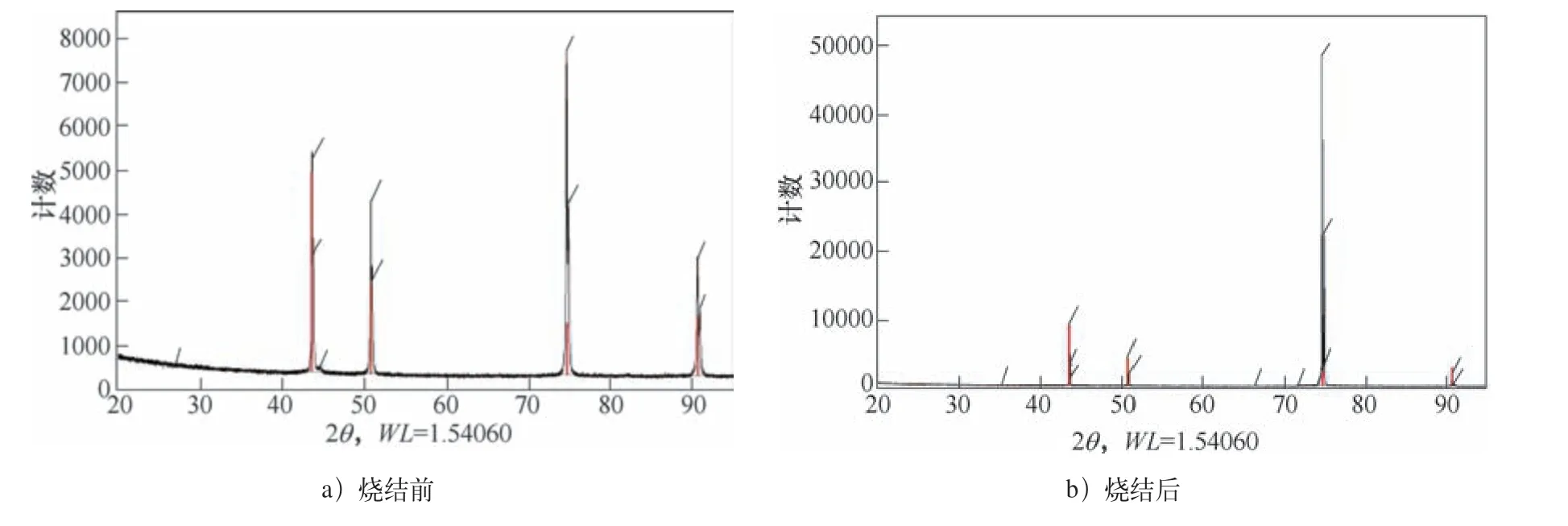

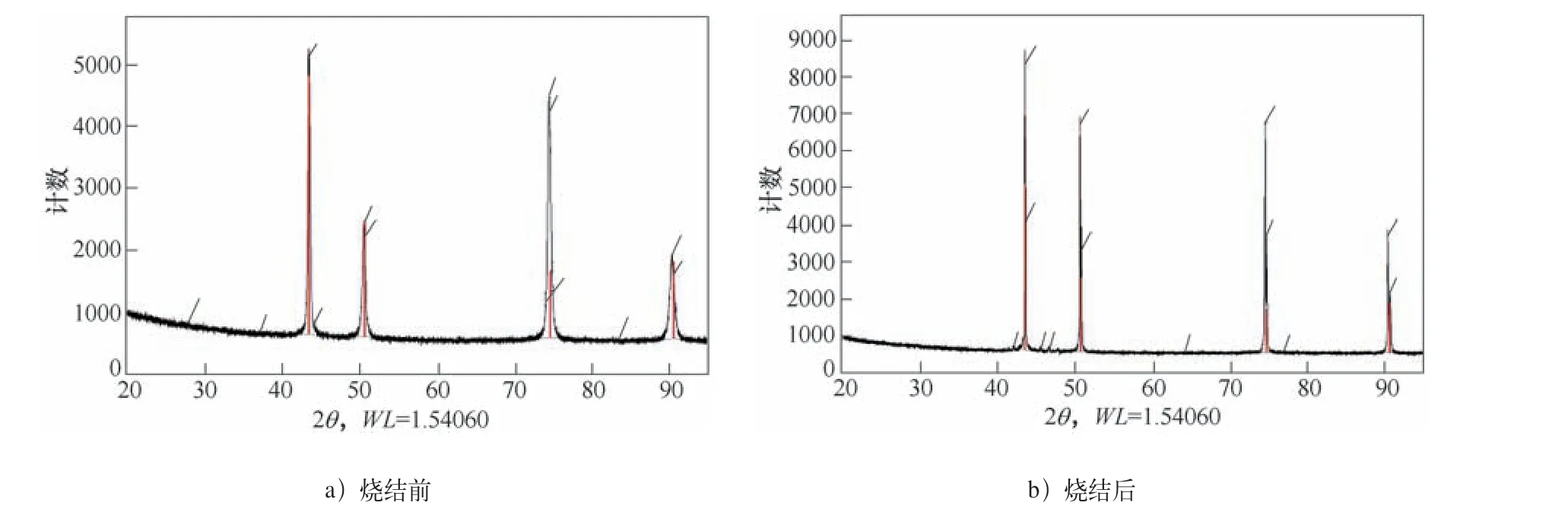

3.2 物相组成分析

对烧结前后的不锈钢试样进行X射线衍射物相分析,所得衍射图谱如图4、图5所示。对图4、图5进行分析后发现,316L母材试样的物相组成主要为γ-Fe奥氏体相,烧结处理后的316L烧结试样的物相组成仍为γ-Fe奥氏体相;904L母材试样物相组成主要为γ-Fe奥氏体相,烧结处理后的904L烧结试样物相组成主要仍为γ-Fe奥氏体相,有微量新相析出,物相均未发生明显变化。

图4 烧结前后316L试样X射线衍射图谱

图5 烧结前后904L试样X射线衍射图谱

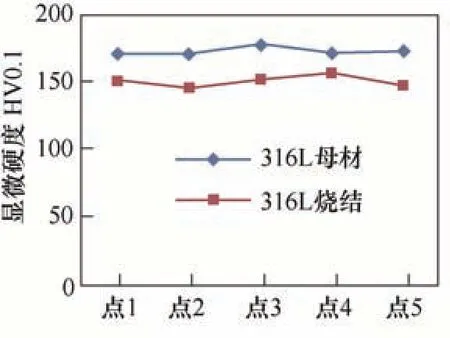

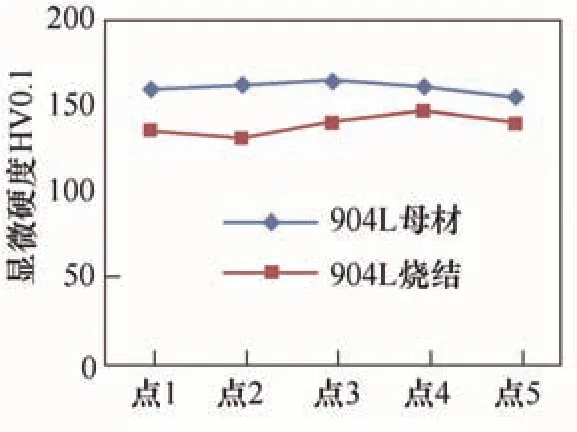

3.3 力学性能分析

选取烧结前后不锈钢试板制备的显微硬度试样,使用显微硬度计进行检测,结果如图6、图7所示。制作拉伸试样,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行拉伸试验,结果见表3。

表3 烧结前后不锈钢试样拉伸试验结果

图6 烧结前后316L试样显微硬度

图7 烧结前后904L试样显微硬度

从以上试验结果可看出,316L和904L试板的硬度、抗拉强度和屈服强度值均相差不大,但316L的伸长率明显高于904L。另外,由于烧结温度高且保温时间长,316L烧结试样和904L烧结试样的显微硬度、屈服强度和抗拉强度与同材质母材相比均有一定程度的下降,但材料仍能保持良好的塑韧性,可以满足后续加工和使用要求。

3.4 耐腐蚀性能分析

(1)晶间腐蚀试验 参照GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》,按照试验方法E,对316L、904L母材和烧结试板各取两个试样进行晶间腐蚀试验,所有试样经硫酸-硫酸铜腐蚀后进行弯曲试验。弯曲180°,弯曲部位在10倍放大镜下观察,试样表面均未发现晶间腐蚀裂纹,试样保持良好的韧性,316L、904L母材和烧结试样的抗晶间腐蚀性能均较好。

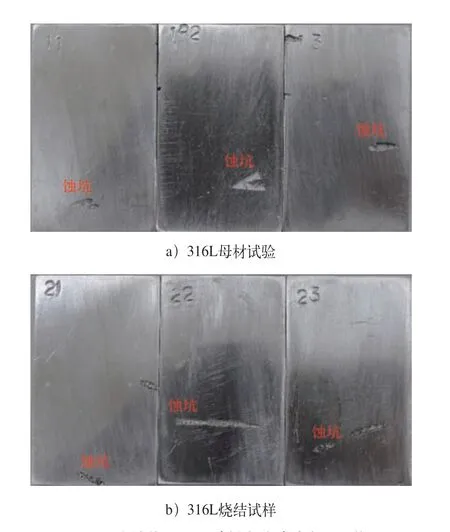

(2)点蚀试验结果 参照GB/T 17897—2016《金属和合金的腐蚀 不锈钢三氯化铁点腐蚀试验方法》,对316L、904L母材和烧结试板各取3个试样进行点蚀试验。烧结前后316L、904L试样点蚀试验表面形貌分别如图8、图9所示,烧结前后316L、904L试样蚀速率及点蚀深度见表4。从以上点蚀试验结果可看出,316L母材和烧结试样的抗点蚀性能不佳,在点蚀试验后试样均出现严重的点蚀穿透现象,但烧结前后316L试样的平均腐蚀速率和平均点蚀深度均相差不大,因此烧结处理前后316L的抗点蚀能力差别不大;904L母材和烧结试样的抗点蚀性能均较佳,在点蚀试验后试样几乎未发生点蚀,平均腐蚀速率均较低,仅为0.003~0.004g/(m2·h),说明烧结处理对滤芯烧结板的抗点蚀性能影响不大,能够满足耐点蚀性能要求。

表4 烧结前后不锈钢试样腐蚀速率及点蚀深度

图8 烧结前后316L试样点蚀试验表面形貌

图9 烧结前后904L试样点蚀试验表面形貌

4 结束语

1)经烧结处理后,316L不锈钢试样的晶粒均明显长大,金相组织与烧结前母材一致,均为γ-Fe孪晶奥氏体组织,显微硬度和力学性能均有不同程度的下降,但材料仍保持良好的塑韧性,材料的耐晶间腐蚀能力良好,但抗点蚀性能较差。

2)经烧结处理后,904L不锈钢试样的金相组织与烧结前母材一致,均为γ-Fe孪晶奥氏体组织,由于晶粒尺寸明显长大,试样的显微硬度和力学性能较烧结前母材有所下降,但材料的塑韧性良好,抗点蚀试样和抗晶间腐蚀性能优良。

3)综合分析,316L和904L不锈钢的烧结加工工艺性能均较好,并且从力学性能试验对比可看出,烧结加工后316L试样的硬度、抗拉强度和屈服强度与904L相当,但伸长率明显高于904L,因此316L材质的烧结滤网更适合烧结加工后复杂结构的加工成形;从点蚀试验对比可看出,904L抗点蚀性能优异,明显优于316L,因此904L材质的烧结滤网更适合海洋环境应用。