基于ANSYS Workbench的立式加工中心主轴箱静动态特性分析

罗春刚,杨喜海

(青海青重机床制造有限责任公司,青海 西宁 810016)

随着数控技术和主轴技术的发展,同时具备低速和高速加工功能的数控机床越来越普及,主轴箱作为承载数控机床主轴的关键部件,有必要了解其静动态特性。

近年来,国内外学者针对机床关键部件的静动态特性,开展了广泛的研究。蒲凡等[1]运用有限元软件对典型工况下的立式加工中心主轴箱进行静力学分析与模态分析,优化了主轴箱的结构,提高了主轴箱低阶固有频率。丁国龙等[2]通过有限元软件与实验相结合的分析方法,对刮齿机立柱进行静力学分析和模态分析,优化并提高了立柱的强度和刚度。杨建交等[3]通过建立立柱受力模型,对立柱进行静动态特性分析,确定了立柱静动刚度薄弱的部位和方向。范晋伟等[4]运用软件分析了砂轮架和主轴在磨削力作用下的静动态特性,提高了曲轴随动磨床的磨削效率,避免了曲轴在加工过程中发生振动。Subbarao等[5]使用软件对在不同切削力和不同速度下工作的主轴进行静动态特性分析,根据总变形、等效应力和应变等参数对比确定了主轴的最优材料。综上所述,国内外学者主要通过软件分析和实验分析的方法研究机床关键部件的静动态特性。本文主要借助ANSYS Workbench软件对立式加工中心主轴箱进行静动态特性分析,主要包括切削加工状态下主轴箱的结构静力学情况和主轴箱的模态情况。

1 主轴箱的模型建立

ANSYS Workbench软件分析模型的建立主要涉及实体模型和有限元模型的建立。

1.1 实体模型的建立

主轴箱整体为铸件。本文借助三维造型软件对主轴箱进行实体建模,再导入到ANSYS Workbench软件中进行下一步处理。在创建模型时,优化开孔、倒角、开槽等对整体分析影响不大的结构。

1.2 有限元模型的建立

主轴箱的材料采用HT300,其弹性模量为130 GPa,泊松比为0.25,密度为7 300 kg/m3。网格划分是有限元模型建立的基础,通过综合考虑网格数量、疏密、质量、布局、位移协调性及计算机性能等,采用半自动划分网格方式,对局部单元格进行微调,得到主轴箱的有限元模型,共生成了107 017个节点、63 793个单元,如图1所示。

图1 主轴箱有限元模型

2 主轴箱的静动态特性分析

2.1 主轴箱的载荷分析

立式加工中心切削加工功能丰富,不同切削状

态下的主轴箱受力情况差异较大。本文主要考虑主轴箱在铣削状态下的受力情况,如图2所示,主要包括主轴箱重力m1g、主轴重力m2g、打刀缸及配件重力m3g、主轴电机及配件重力m4g、主轴所受的切削反力Fc(可分解为沿X轴方向的分力FX、沿Y轴方向的分力FY、沿Z轴方向的分力FZ)、氮气平衡系统提供的拉力T以及Z轴方向滚珠丝杠提供的拉力F。主轴箱所受的支反力情况不直接考虑,后文作详细说明。

图2 主轴箱受力分析

假定采用硬质合金刀具,工件材料为普通碳钢,依据对称铣削状态下的经验公式[6],可得到切削反力及各分力的计算公式。

铣削反力Fc:

d-1.3×n-0.2

(1)

式中:ae为被加工表面宽度,fz为每齿进给量,ap为切削层深度,z为铣刀齿数,d为铣刀直径,n为铣刀转速。

横向(沿X轴)切削反力分力FX:

FX=(0.3~0.4)Fc

(2)

纵向(沿Y轴)切削反力分力FY:

FY=(0.50~0.55)Fc

(3)

垂向(沿Z轴)切削反力分力FZ:

(4)

立式加工中心采用具有低/高速绕组的宽域主轴电机驱动,在低速绕组下工作时重载大扭矩切削加工参数:刀具为φ50硬质合金盘铣刀,刀齿数为4齿,主轴转速为500 r/min,进给速度为400 mm/min,切削宽度为40 mm,切削深度为5 mm,工件材料为普通碳钢。

将这些参数代入式(1)~式(4),得Fc=4 780 N,切削反力沿X、Y、Z轴方向的分力依次为FX=1 900 N、FY=2 390 N、FZ=3 680 N。

2.2 静力学分析

在ANSYS Workbench工作环境中,对有限元模型施加边界限制条件时,不仅要考虑主轴箱的实际工作情况,还要考虑软件后处理的便捷性[7]。本文分析的主轴箱在实际工作时,沿着导轨在Z轴方向作直线运动,直线导轨滑块与主轴箱结合处分别在X轴方向和Y轴方向产生由于切削引起的支反力,为便于分析,此处忽略力的大小,对主轴箱滑块安装处施加X轴方向和Y轴方向的自由度限制,保留Z轴方向的自由度。主轴箱通过丝杠驱动,完成Z轴方向的移动,为便于分析,此处忽略拉力F的大小,只限制主轴箱上丝母安装面沿Z轴方向的自由度[8]。主轴箱在低速重切削加工状态下的边界条件限制如图3所示。

图3 边界条件限制

通过对方案的求解,得到主轴箱的等效应力云图和总体变形云图,如图4、5所示。

图4 等效应力云图

从图4可知,最大的等效应力发生在图中标记Max处,最大值达到了5.589 3 MPa,该处位于主轴安装面的附近,受切削力影响较大。从图5可知,最大的形变发生在图中标记Max处,最大值达到了0.009 647 2 mm,处于整个主轴箱的前端,等效应力比较大的地方基本集中在主轴安装面的附近。综合考虑,主轴箱的等效应力远小于零件的安全应力,不存在什么危险区域,主轴安装面处的形变相对于粗加工的精度来说也在允许范围内,对粗加工影响不大,因此主轴箱满足客户的低速重切削加工工艺的使用要求,设计合理。

图5 总体变形云图

2.3 模态分析

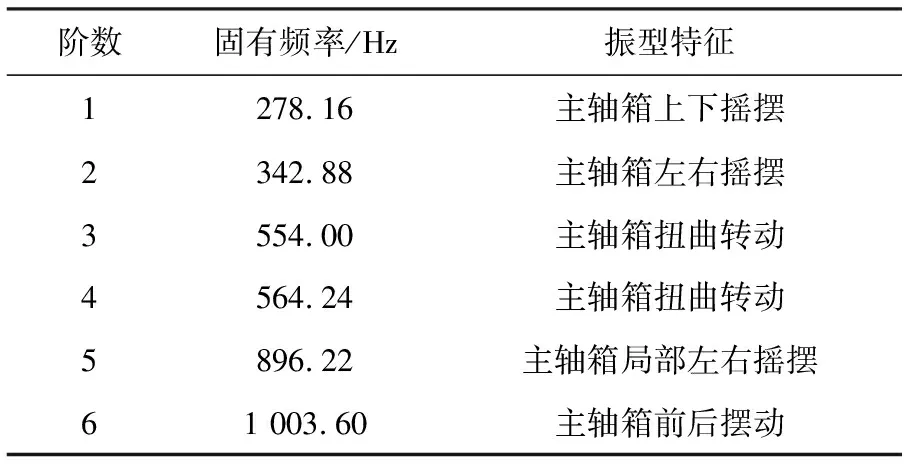

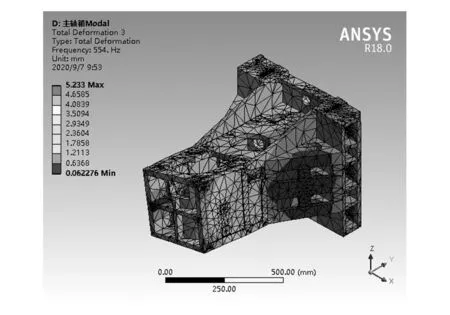

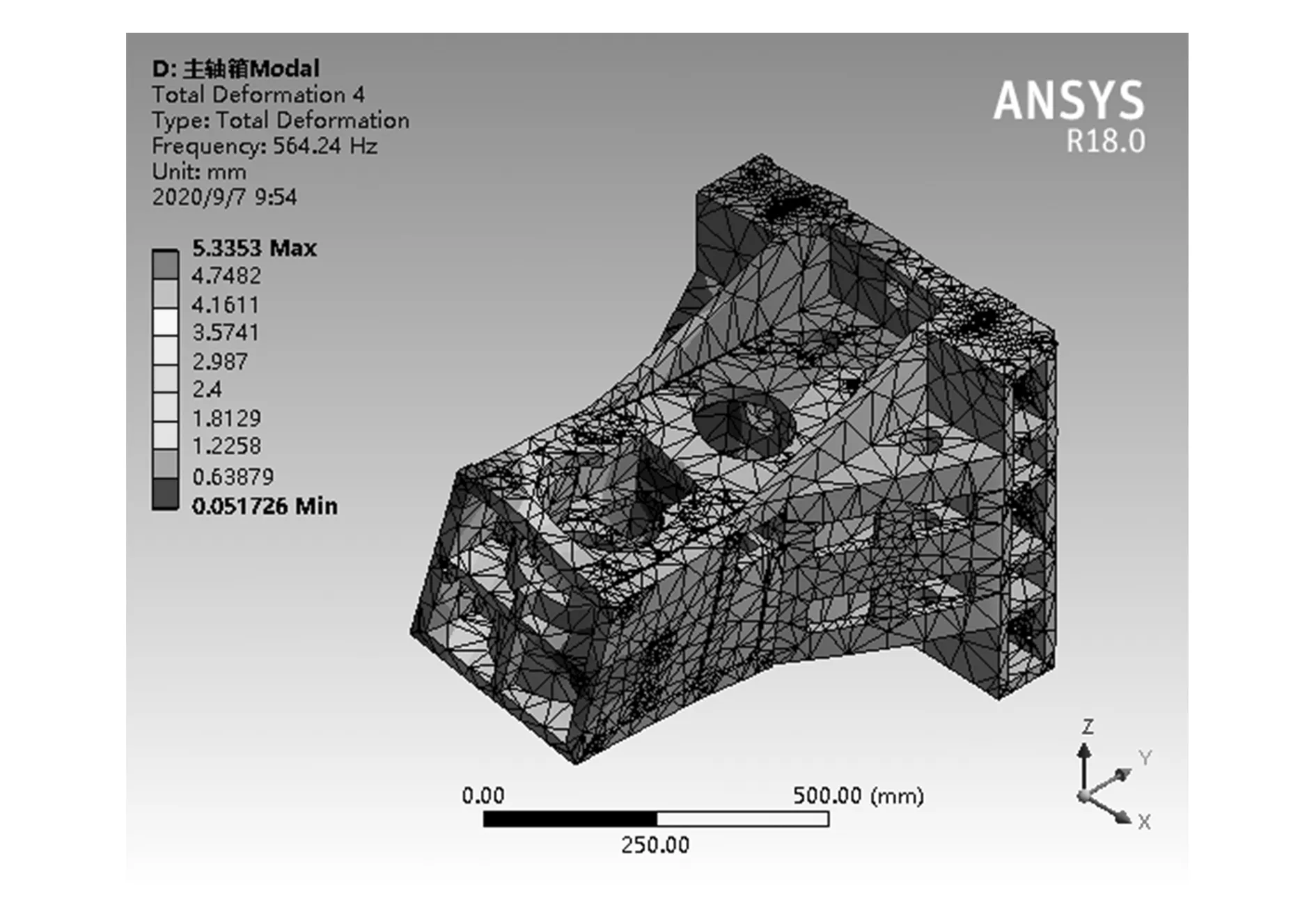

振动特性对机床的加工精度有着重要的影响,在产品的设计过程中,通常借助于模态分析软件对产品的振动特性进行分析。通过模态分析,能够得到产品特定的固有频率和模态振型,可为结构系统的振动特性的分析、优化设计提供依据。模态分析可分为计算模态分析和试验模态分析,本文主要讨论计算模态分析,通过ANYSYS Workbench软件中的模态分析模块对主轴箱进行模态分析,得到主轴箱的前6阶固有频率及振型特征(表1),前4阶振型特征云图如图6~9所示。

表1 主轴箱模态振型分析结果

图6 1阶振型云图

图7 2阶振型云图

图8 3阶振型云图

从图6~图9主轴箱模态振型图可知,各阶振型的形变都非常大,对加工中心的加工精度、稳定性及可靠性的影响很大。根据经验公式[9],加工中心在切削加工的时候,产生的激励响应的频率可按式(5)计算:

图9 4阶振型云图

(5)

式中:ω为铣刀加工时产生的激励响应频率。

将第2.1节中定义的切削参数代入到式(5)中,可得到立式加工中心在低速重切削加工状态下产生的激励响应频率为66.67 Hz,而主轴箱的1阶固有频率是278.16 Hz,由此可知,在低速重切削加工状态下,主轴箱不会发生共振。

在高速精密切削加工状态下,由于主轴转速最高可达8 000 r/min,采用齿数为4的刀具时,切削产生的激励响应的频率最大可达到533 Hz,接近主轴箱第3阶振型频率,覆盖了前2阶振型频率。因此,采用其他切削工艺的时候,可能产生共振问题。

3 结束语

本文采用有限元分析方法分析主轴箱的静动态特性来反映切削加工状态下主轴箱的结构静力学和模态情况,以分析验证主轴箱结构设计合理性的方法,属于理论方面的研究。这种方法对机床其他主要结构件的设计、分析具有一定的指导作用,但同时也有一定的局限性,需要相关试验支撑或根据试验结论进行改进。因而后续工作将尽可能和相关企业联合做些试验,以进一步完善机床关键部件结构特性理论研究方法。