多孔扰流板对卧式滤筒除尘器流场的优化研究

刘 景,谢小鹏,,卢小辉,唐 超

(1.华南理工大学机械与汽车工程学院,广东 广州 510641) (2.东莞汇乐技术股份有限公司,广东 东莞 523925)

随着国家对含尘废气排放要求的提高,除尘器的需求量也日益增大[1]。滤筒除尘器由于其具有效率高、体积小、便于维护等优点,被广泛用于较高含尘量工作环境的通风除尘[2]。除尘效率是除尘器的重要技术参数,除尘器内部气流组织对除尘效率有很大的影响[3],因此针对气流组织的优化成为除尘器优化研究的主要方向之一。除尘器内部流场复杂,需要借助计算流体动力学(CFD)仿真手段来获得流场特征,进而提出优化方案。目前大部分研究都集中在立式滤筒除尘器,对卧式滤筒除尘器的研究较少。

在除尘器内部增设扰流板是一种有效、易行的流场优化方法[4],然而扰流板结构参数对优化效果有着重要的影响,因此需要计算出最优的结构参数组合。张智雄等[5]在侧进气卧式滤筒除尘器进风口处添加导流板,以及在滤筒上方添加3种不同类型挡板来优化流场,结果表明采用分离式挡板优化效果最佳;袁娜等[6]在除尘器进风口处增设挡板,并模拟了不同挡板角度对气流均匀性的影响,发现挡板角度在165°~170°时流场均匀性最佳;张相亮等[7]通过数值模拟研究了进气扰流板不同结构参数对袋式除尘器气流分布的影响程度,得出影响进气均布程度的排序为:板长L>挡板前后偏角θ>板数n>挡板上端距灰斗顶部截面高度H。以上文献中的扰流板形状大多为多排直面或曲面型扰流板,需考虑的结构参数较多,在实际应用时大大增加了扰流板设计的复杂度。

为优化除尘器流场,同时降低扰流板设计的复杂度,缩短生产周期,本文以在除尘器入口处增设多孔扰流板作为流场优化的方法,通过CFD仿真正交试验研究多孔扰流板三个结构参数对流场均匀性的影响,并选取最优参数组合对流场进行优化。

1 计算模型与数值方法

1.1 几何模型

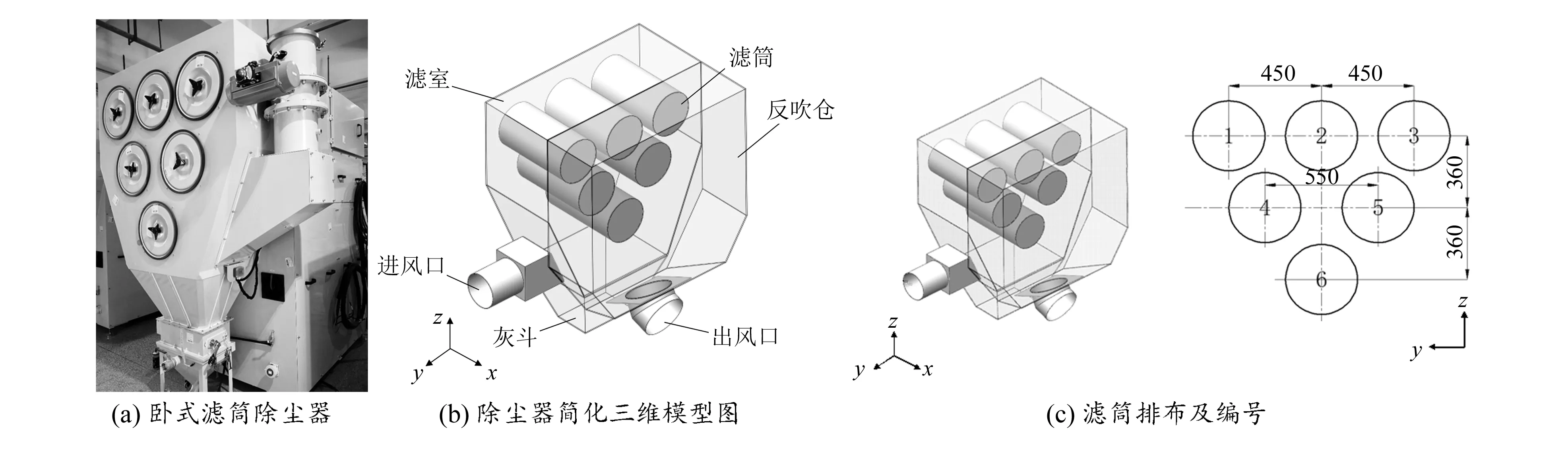

以企业现有卧式滤筒除尘器(图1a)为研究对象,建立其简化三维模型(图1b)。反吹仓尺寸为1 500 mm×480 mm×1 640 mm,滤室总体尺寸为1 500 mm×660 mm×2 000 mm,室内共有6个按倒三角形排布、尺寸为φ350 mm×660 mm的滤筒(图1c),进风口尺寸为φ270 mm,出风口尺寸为φ346 mm。

图1 卧式滤筒除尘器几何模型

1.2 数值模型与边界条件

借助FLUENT软件模拟除尘器内部流场。将气体视为恒温不可压缩流体,入口采用速度入口,速度为20 m/s,方向与入口截面垂直;出口采用压力出口,出口静压设为-3 000 Pa。湍流模型采用标准k-ε模型,压力速度耦合采用SIMPLE算法,压力离散采用PRESTO,对流相采用二阶迎风离散格式。

滤筒采用多孔跳跃介质模型,该模型为普通多孔介质模型的一维简化模型,具有良好的收敛性、鲁棒性。该模型用达西定律和一个额外附加的惯性损失结合来定义薄膜内外的压力变化[8]:

(1)

式中:ΔP为薄膜内外的压力变化量,μ为流体黏度,α为渗透率,v为垂直于薄膜表面的速度分量,C2为压力阶跃系数,ρ为流体密度,Δm为薄膜厚度。此次模拟渗透率设置为1.02×10-12m2,滤纸厚度为2 mm。由于过滤风速低,因此忽略第二项阻力[9]。

1.3 流场均匀性评价标准

(2)

ΔK=Ki max-Ki min

(3)

(4)

1.4 模型可靠性验证

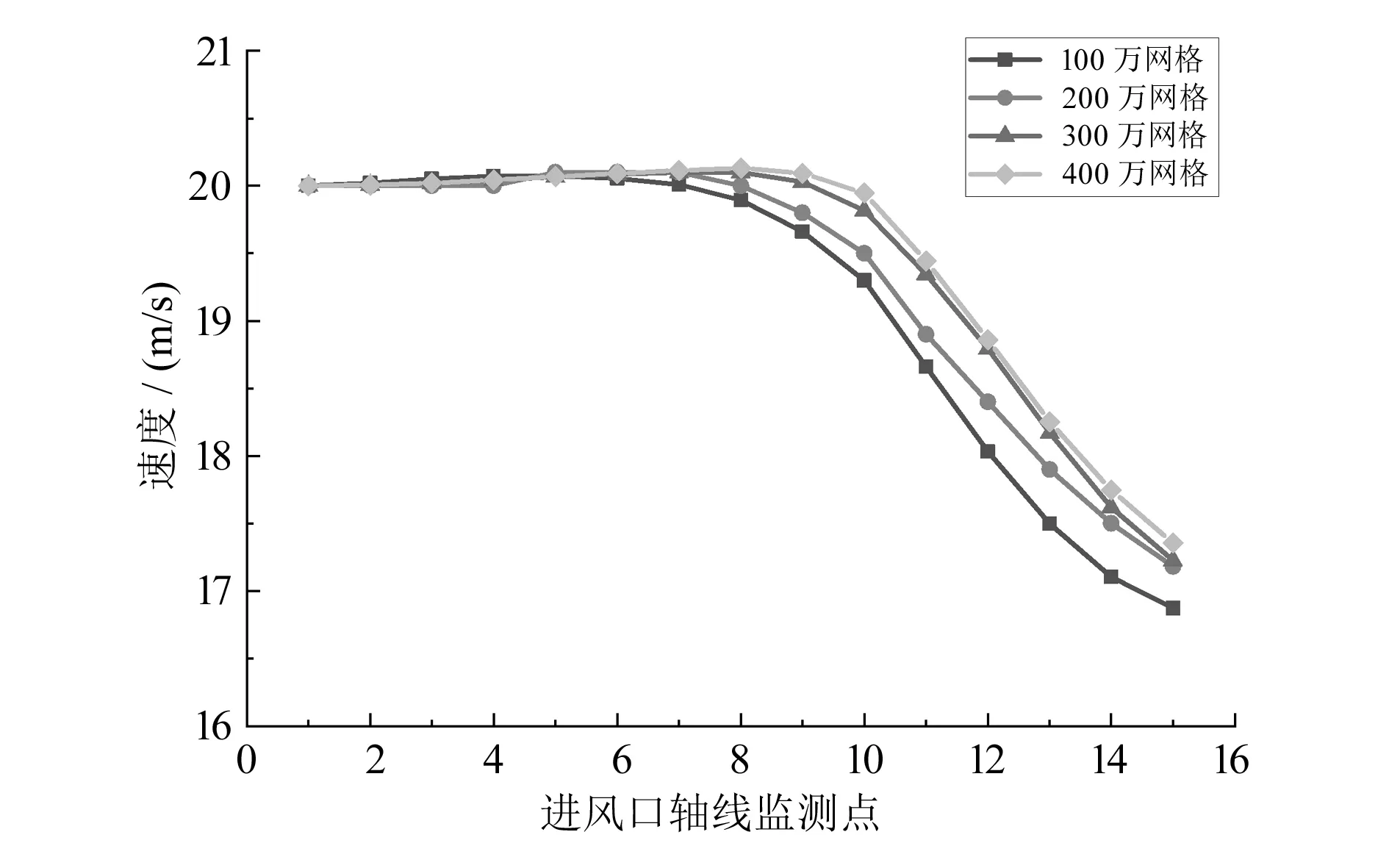

对模型进行结构性与非结构性网格划分,并调节网格尺寸得到不同网格数量的划分方案。通过对比进风口轴线上15个监测点的速度来验证网格无关性,结果如图2所示。由图可知,4种网格划分方案计算结果偏差均在3%以内,且当网格数量达到300万以上时,随着网格数量的增加,计算结果几乎不变,表明网格无关性良好。最终选择300万网格划分方案对除尘器进行模拟研究,该方案网格最小正交质量为0.139,网格质量较好。

图2 网格无关性验证

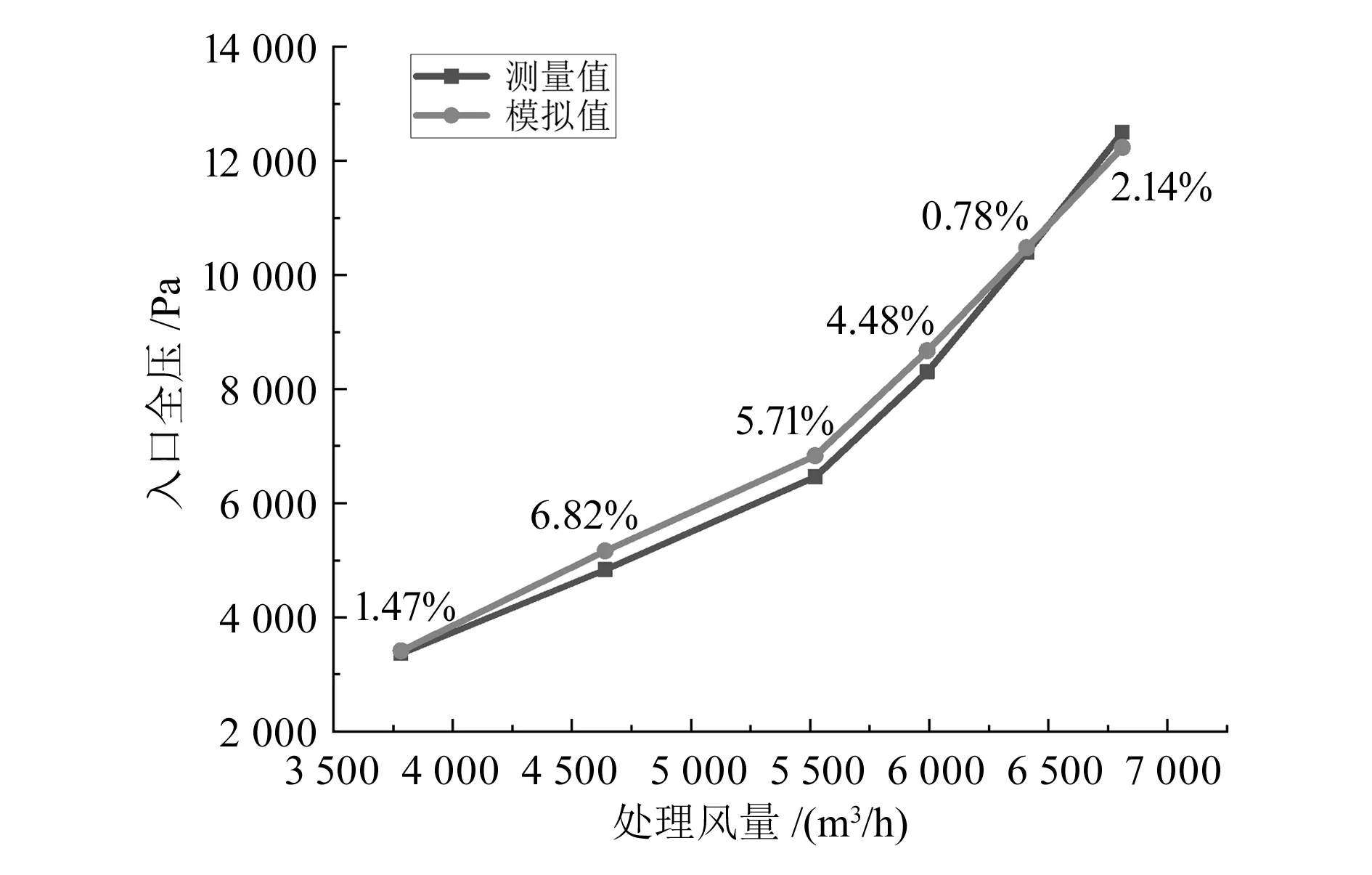

通过实验测量风机在不同频率下工作时除尘器的入口全压和处理风量,并与模拟值进行对比,验证仿真的准确性,结果如图3所示。

图3 模拟值与实际测量值对比图

由图可知,模拟值与测量值最大误差仅为6.82%,说明该数值模型能够较好地模拟实际气流组织情况。

2 模拟结果与分析

2.1 优化前除尘器流场数值模拟

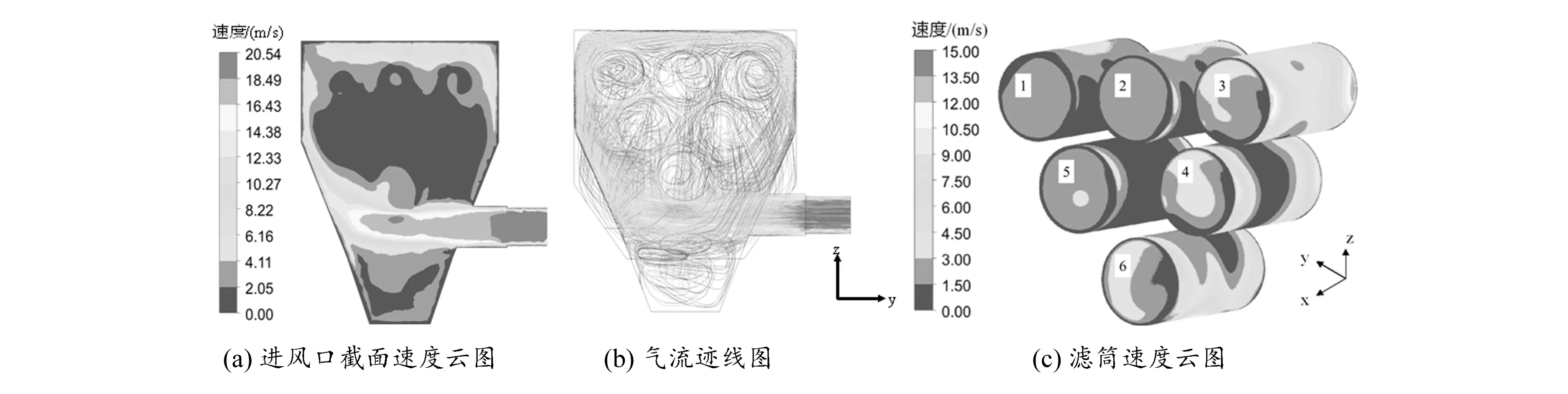

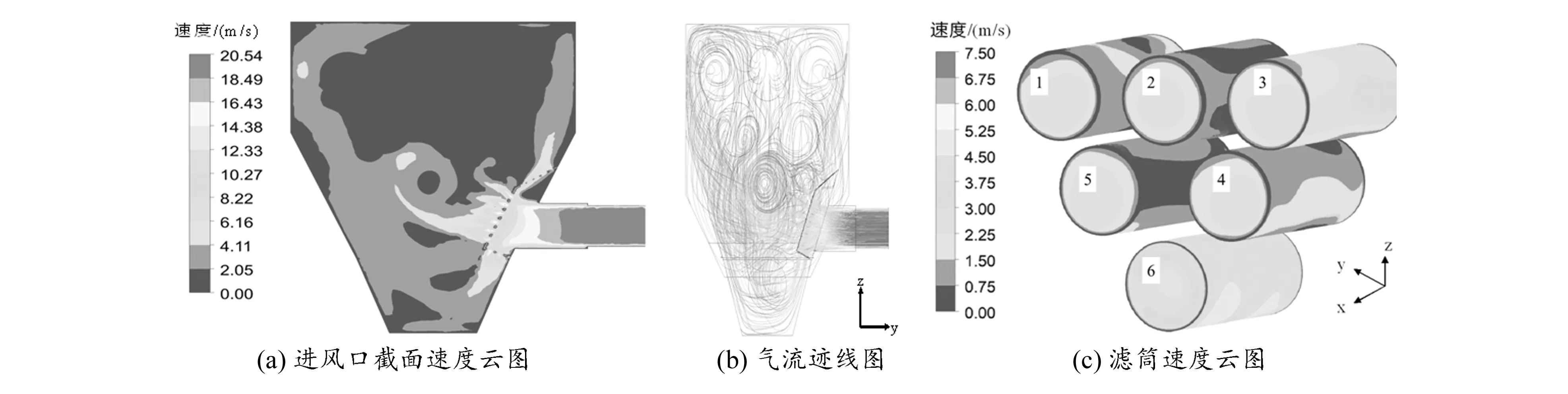

图4(a)为气体过进风口截面速度云图,从图中可以看出,气体在进入滤室时存在明显的射流现象。图4(b)中,入口气流遇到壁面后,大部分沿着壁面向上进入滤筒区域,滤室左侧的气流速度要明显高于右侧。入口处的射流使滤室内形成大范围回流,不仅影响尘粒的自然沉降,降低除尘效率,而且增大了气体与壁面、气体与气体间的摩擦,从而增加了运行阻力。

图4 优化前气流数值模拟图

图4(c)中,6号滤筒靠近进风口,导致该滤筒底部出现局部高风速的现象,显著缩短滤筒的使用寿命。受滤室回流的影响,各滤筒之间风速差异较大,降低了流场均匀性。1~3号滤筒上表面风速普遍高于下表面,这种局部风速不均的现象也进一步降低了整体的过滤效率。

2.2 扰流板结构设计

如图5(a)所示,扰流板由A、B、C三面构成,每个面上均开设通孔以均散入口气流。扰流板宽度与滤室宽度相等,图中所注尺寸(单位:mm)均为固定尺寸,其中B面与滤室壁面之间的距离为ΔL,通过调节ΔL即可计算出A、B、C面的长度。

通过设置不同的孔面积占比率f和孔型T,再调整ΔL的大小,即可得到不同结构参数的多孔扰流板,其中不同的f通过调节孔径大小来实现,并保证每次调节时孔与孔之间的相对位置不变。

2.3 参数实验设计与结果分析

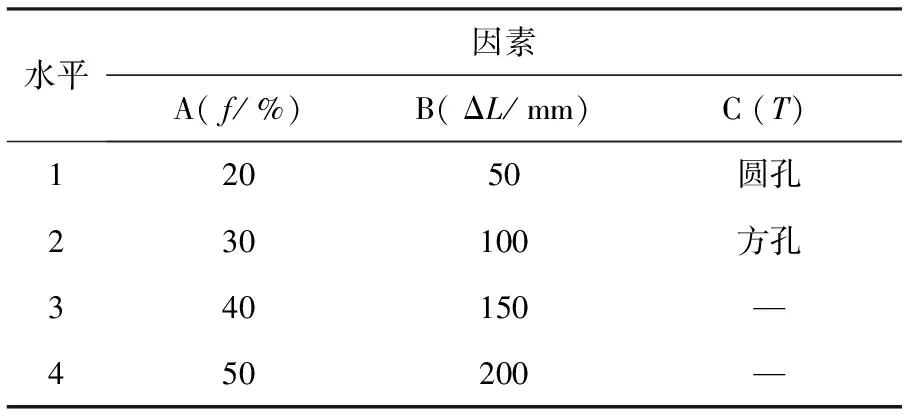

表1 因素水平表

表2 正交试验结果

表3 多因素方差分析表

图6 不同结构参数对的影响

2.4 优化后除尘器流场数值模拟

优化后气流数值模拟图如图7所示。图7(a)与图4(a)对比可以看出,扰流板对入口射流起到了明显的抑制作用。图7(b)中,滤室回流强度相比于优化前也明显减弱。

图7 优化后气流数值模拟图

图8 优化前后各滤筒流量分配系数

3 结论

1)在除尘器进风口处增设多孔扰流板是一种简易、有效的流场优化方法,对提升流场均匀性、降低滤筒风速有明显的效果。

2)当多孔扰流板孔型为圆孔时,只需考虑孔面积占比率即可,相比于传统的多排扰流板设计更加简单。