浅谈飞机扰流板灵活性试验验证方法

陈昊龙,杜 娟,韩学礼

(中航飞机汉中飞机分公司,陕西 汉中 723000)

扰流板主要功能为辅助操纵系统提供起飞、着陆的增升动力和增加在地面或飞行中的气动阻力,改善飞机的操纵性能。为保证扰流板能够正常工作,需对扰流板的灵活性[1]进行验证。

飞机在起飞、滑跑、空中执行科目及着陆过程中,机翼、扰流板均承受气动载荷、惯性载荷,受载后机翼、扰流板结构发生变形。飞机在飞行过程中需操纵扰流板进行偏转,机翼在气动载荷作用下发生变形[2],扰流板结构跟随机翼也发生变形。同时,扰流板在气动载荷作用下也发生变形,这两种变形对扰流板操纵的影响无法评估,也没有相关的飞行数据和使用经验,需对扰流板空中飞行时操纵品质进行研究。

传统的方法是先通过铁鸟试验台,对操纵系统的可靠性进行验证,但是未考虑机翼变形对舵面的影响;其次,通过科研试飞来验证舵面结构设计是否满足飞机指标要求。但是周期长,成本高,且一旦出现问题,需要对舵面结构重新设计,严重影响科研工作的进度,还会产生很大的损失。因此,迫切需要一种简便、实用的地面验证结合的方法,来验证结构变形对调整片操纵的影响,故需进行扰流板操纵灵活性设计与验证[3]。目前,国内开始研究舵面灵活性的设计及验证工作,对试验方法、试验合格判据等方面逐步摸索。

本文以扰流板为例,研究了扰流板灵活性试验,给出了试验方法,合格判据并对试验数据进行分析。

1 试验设计方法

1.1 试验件及支持方式

扰流板操纵灵活性验证试验采用前、后端盖悬空支持方式,共设置6个约束点:垂向3个(前端盖1个,后端盖2个),可提供垂向、俯仰和滚转约束;航向2个(后端盖左右各1个),提供航向、偏航约束;侧向1个(后端盖),以提供侧向约束。在此支持状态下,飞机呈静定约束。

1.2 试验载荷及载荷施加方法

扰流板操纵灵活性验证试验载荷包括机翼、扰流板载荷及机身载荷。机身载荷主要用来配平机翼和扰流板载荷。试验载荷按力的等效原则进行简化合并,转化为可实施载荷形式。试验载荷需要扣除飞机结构重量、加载设备重量。

试验机机身、机翼及扰流板载荷采用胶布带杠杆系统进行加载。垂向向下加载点采用承力地坪承载,机翼垂直向上载荷由龙门架进行承载,同时承载框架解决试验机工作平台、检查平台、试验设备和油路、线槽系统安装等问题。

试验加载设备主要为液压作动筒和测力传感器、倾角传感器,试验加载控制误差不大于1%。

试验前扰流板操纵控制盒连接电源,作动器充电供压。试验时,施加机身、机翼及扰流板载荷;通过作动器操纵扰流板,同步采集扰流板偏转角度数据。

1.3 试验测量

扰流板灵活性验证试验在扰流板结构安装应变片,采用BE系列应变片。通过应变测量,了解和监控在试验加载过程中扰流板安装结构的应力水平,验证理论计算的准确性为后续理论设计提供依据。此外,安装了电流型拉绳式位移传感器、偏角传感器,实时了解扰流板安装结构的变形、扰流板偏转角度变化情况,为分析扰流板操纵灵活性提供依据。

试验中应变和位移采用ST18采集系统自动、同步采集;角度数据采集使用协调加载控制系统,采样频率不低于20Hz;加载控制系统能对角度进行实时自动、同步采集,数据采集系统的测量误差不大于1%。

试验中,机身、机翼及扰流板载荷施加到目标值,通过作动器操纵扰流板,同步采集扰流板偏转角度数据。

1.4 试验顺序

扰流板操纵灵活性验证试验按照单点调试、扰流板空载操纵灵活性检查、预试、80%使用载荷试验、100%使用载荷试验的步骤进行。

试验各加载点安装完成后进行单点调试,确保各加载点安装正确,系统线路正确,加载点跟随性、稳定性符合要求;检查试验机在空载状态试验过程,确保加载无异常,扰流板在偏转过程中无卡滞现象;预试主要检查试验各系统运行情况。当各系统运行正常,加载控制系统参数合理,保护措施稳妥,加载卸载正常,进行80%使用载荷试验、100%使用载荷试验。

1.5 合格判据

机翼、扰流板施加规定的载荷,操纵扰流板偏转,应能达到规定的偏转角度,偏转过程中不应有明显的卡滞现象,扰流板偏角—时间曲线应光滑、连续。

在试验过程中,对应变、位移按照试验加载程序同步进行了测量,保证载荷与应变、位移试验数据的一致性。

2 试验过程

2.1 扰流板空载操纵灵活性检查

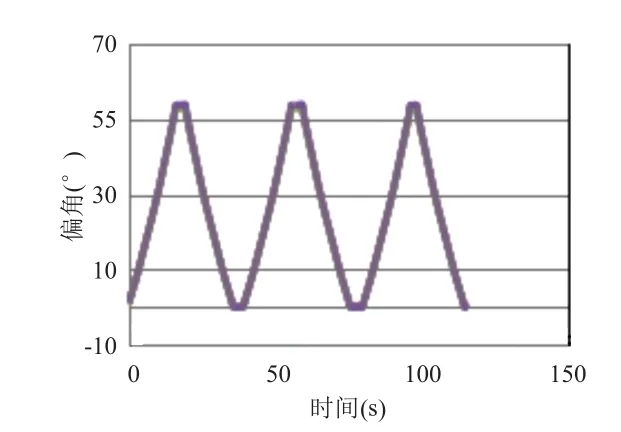

扰流板操纵控制盒连接电源,作动器充电供压,扰流板处于0°。试验前进行扰流板空载状态操纵灵活性检查,操纵1~4号扰流板作动器控制盒,使扰流板依次偏转至55°,然后按55°偏转至0°,共3次,观察记录有无卡滞等异常情况出现,同步采集偏转角度情况。

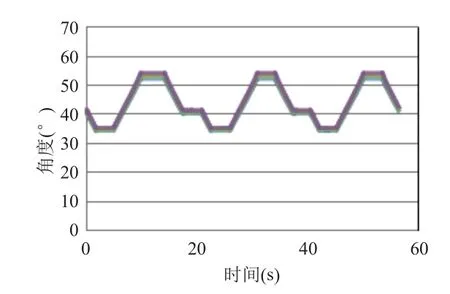

2.2 使用载荷 80% 情况试验

扰流板操纵控制盒连接电源,作动器充电供压,扰流板处于指定位置。例如扰流板初始位置为扰流板偏角40°,机身、机翼载荷以5%为步长,逐步加载至使用载荷的80%,扰流板载荷人工逐级加载至80%,保载,同步采集应变、位移情况。

操纵1号扰流板控制盒使扰流板依次偏转,观察记录有无卡滞等异常情况,同步采集偏转角度情况。

1号扰流板单独试验完成后,依次对2号、3号、4号扰流板进行相同步骤试验。试验完成后卸载,对试验件、试验设备进行检查。

2.3 使用载荷 100% 情况试验

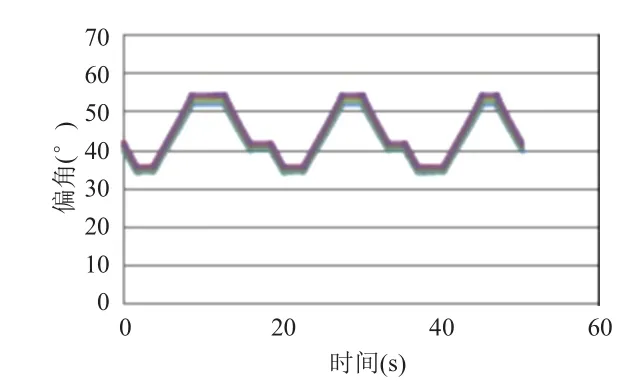

扰流板操纵控制盒连接电源,作动器充电供压,扰流板处于指定位置。机身、机翼载荷以5%为步长,逐步加载至使用载荷的100%,扰流板载荷人工逐级加载至100%,保载,同步采集应变、位移情况。

操纵1号扰流板控制盒使扰流板依次偏转,观察记录有无卡滞等异常情况,同步采集偏转角度情况。以上步骤重复3遍,1号扰流板单独试验完成后,依次对2号、3号、4号扰流板进行相同步骤试验。试验完成后卸载,对试验件、试验设备进行检查。

3 扰流板灵活性验证结果分析

扰流板操纵灵活性验证试验各情况在扰流板偏转过程中,同步进行了扰流板偏转角度测量。绘制扰流板使用载荷试验扰流板偏转角度—时间曲线。根据扰流板偏转过程中,扰流板转动机构有无卡滞现象确定试验结果。某情况下扰流板偏转角度—时间曲线如图1~图3所示。

图1 空载操纵灵活性检查试验扰流板偏转角度—时间曲线

图2 80%使用载荷试验扰流板偏转角度—时间曲线

图3 100%使用载荷试验扰流板偏转角度—时间曲线

在试验过程中,对应变、位移按照试验加载程序同步进行了测量,保证了载荷与应变、位移试验数据的一致性,数据采集同时进行了实时显示和分析。试验加载到最终载荷时,试验位移—载荷曲线、应变—载荷曲线线性好,整个试验测量结果真实、可信。

若操纵扰流板偏转,应能达到规定的偏转角度,且偏转过程中无明显的卡滞现象,偏转角度—时间曲线光滑、连续,且试验结束后结构未发现可见有害永久变形,则扰流板灵活性复合要求。

4 结论

通过扰流板试验数据结果分析可知,试验试验方法合理性、试验过程准确,扰流板偏转角度—时间曲线光滑、连续,扰流板灵活性满足设计要求。同时,扰流板灵活性试验方法、过程及判据为后续的舵面设计及舵面灵活性试验设计提供了依据。