水陆两栖飞机静力试验起落架随动加载装置设计

严 冲,何月洲

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065)

我国新研的大型水陆两栖飞机兼顾水陆两用,飞行任务复杂、载荷工况多,其主起落架为双轮高支柱超静定结构,与陆基飞机相比,具有结构复杂、柔性大的特点[1-3]。在全机结构静强度试验中,起落架安装试验考核载荷分为垂向载荷和水平载荷,其中,水平载荷会引起起落架支柱明显受弯变形,对载荷精度产生较大影响[4]。中国民用航空规章第25部运输类飞机适航标准(CCAR-25-R4)第25.301条载荷条款(c)明确规定:如果载荷作用下的变形会显著改变外部载荷或内部载荷的分布,则必须考虑载荷分布变化的影响[5]。作为将用于民用领域的大型水陆两栖飞机,其试验载荷施加必须满足该条款要求。

本文对现有起落架加载技术进行分析,研究大载荷随动加载技术,在随动加载稳定性原理的基础上,分析提高加载稳定性的思路及方法,继而设计新型随动加载装置,以实现700kN载荷量级的随动加载。新型随动加载装置经过测试验证后,可应用于大型水陆两栖飞机全机结构静强度试验,达到满足试验技术要求、保证加载精度的目标。

1 现有起落架加载技术分析

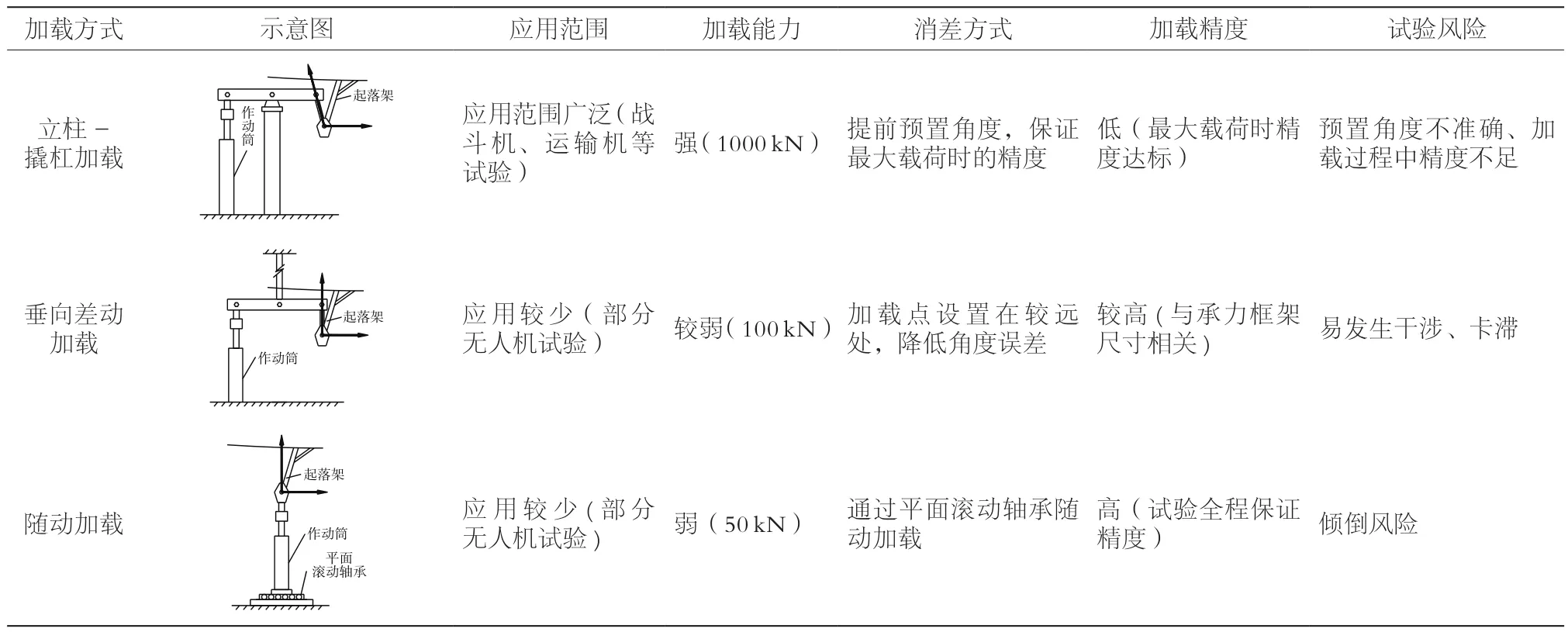

现有起落架加载技术主要有3种:立柱-撬杠式、垂向差动加载和随动加载。3种加载方式在型号试验中都有应用,均通过一定的方案设计或技术手段来消除起落架结构变形带来的加载误差,但均存在不足,具体见表1。

表1 现有起落架加载技术分析

从各项技术指标分析看,随动加载方式可在试验全过程中保证起落架垂向载荷的加载精度,但由于倾倒风险的存在,仅应用于载荷较小的无人机起落架试验中。通过选用更高加载能力作动筒,并对其随动加载抗倾倒能力进行提升,可拓展其应用范围,使之满足大型灭火水陆两栖飞机试验加载技术要求。

2 随动加载的稳定性分析

在起落架垂向载荷的随动加载过程中,加载作动筒随着起落架假轮变形,在与假轮连接处产生对作动筒的水平牵引力,作动筒底部则存在反向的摩擦力,牵引力与摩擦力形成一对力偶,使作动筒产生倾倒趋势。

2.1 倾倒风险分析

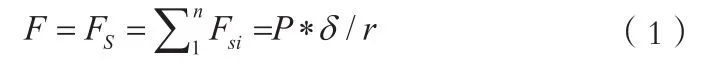

对作动筒的受力分析如图1所示,存在垂向正压力P、水平牵引力F、法向支持力FN及平面随动机构摩擦力FS。在4个作用力下处于临界平衡位置,钢珠数量为n,钢珠半径为r,钢珠滚动摩阻系数为δ。受水平牵引力F作用时,作动筒有向右运动趋势,忽略其自重,可得:

若牵引力F大于摩擦力FS,则垂向随动加载作动筒开始向右移动。

由图1(a)、图1(b)可知,当牵引力F逐渐增大时,法向支持力FN由作动筒轴线位置向右侧偏移,同时摩擦力FS逐渐增大;当FS达到最大摩擦力FSmax时,加载装置将开始移动;当FN的作用线偏移至钢珠上表面右边线时,加载装置将翻倒。图1(c)表示FS率先到达极限值FSmax,FN还在钢珠上表面内,加载装置先移动;而在图1(d)中,FN的作用线已经偏移到它的极限位置,FS还小于FSmax,加载装置先翻倒[6]。

图1 随动加载作动筒受力分析

2.2 提高抗倾倒能力的方法

由随动加载作动筒平移而不翻到的充要条件出发,对影响加载稳定性的因素进行分析。

2.2.1 滚动摩阻系数δ

降低滚动摩阻系数δ可以提高作动筒抗倾倒能力,但该系数与随动界面、钢珠材料及加工工艺相关,在同样材料及工艺下,滚动摩阻系数δ无法有效降低。

2.2.2 随动传载结构底面尺寸L

增大尺寸L可以提高作动筒抗倾倒能力,大型试验的试验场环境复杂,加载装置尺寸受限,存在明显边界值,改变范围有限。

2.2.3 滚珠半径r

提高滚珠半径r可提高作动筒加载稳定性,但会降低承载滚珠数量,造成单点载荷较大的问题,易使随动界面产生压痕,造成实施难题。

2.2.4 随动部分高度H

降低该高度H可提高加载稳定性,通过加载装置设计大幅降低随动部分高度的可行性较高。在某型无人机起落架安装试验中,通过设置承载平台及选用较小行程作动筒,成功降低了随动部分高度H,提高了稳定性,如图2所示。

综上,随动加载加载稳定性的提高主要通过装置设计降低随动部分高度实现,且应综合考虑滚动摩阻系数δ、传载底面尺寸L等多项因素。

图2 某无人机随动加载设计

3 新型随动加载装置设计

按照大型水陆两栖飞机起落架安装试验载荷及相关技术要求,新型随动加载装置的垂向载荷加载能力应达到700kN。该量级加载能力作动筒尺寸较大,仅以标准600kN加载能力、500mm行程作动筒为例(700kN为非标准型号),长度超过1600mm,考虑试验中活塞杆外伸量及载荷传感器尺寸,实际随动部分尺寸H将超过2000mm,给随动加载稳定性带来较大风险。因此,通过装置设计,将加载作动筒固定,平面滚动轴承移至作动筒顶端,可极大降低H,提高随动加载装置抗倾倒能力。

3.1 附加偏心矩的产生

对加载作动筒进行固定,在起落架受载变形时会产生一定的偏心矩,原理如图3所示:试验加载前,起落架受力点与内置加载作动筒处于共线状态;起落架受水平载荷变形后,作动筒仍处于原位置,施加垂向力F,而传载结构随着起落架变形发生移动,偏移量为e,此时会对下方加载结构产生偏心矩M=F×e。根据历史统计数据,由起落架安装试验载荷及实测变形可得,该偏心矩可高达100kN·m。

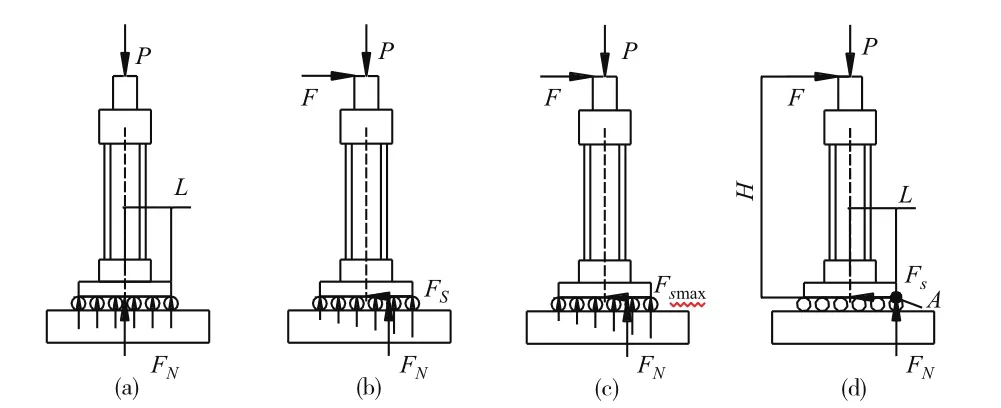

3.2 四剪刀臂平动机构

如图3所示,新型随动加载装置需设置机械机构来实现以下两项主要功能:

(1)平衡加载过程中产生的偏心矩;

(2)在加载过程中保证平面滚动轴承处于水平,提供稳定随动平面。

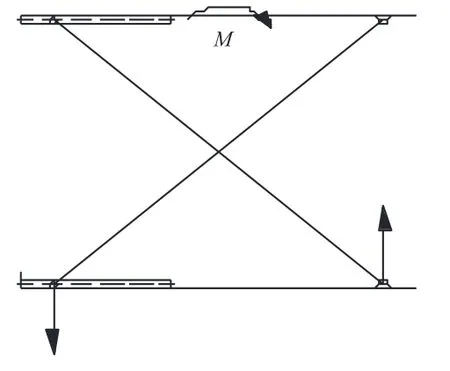

基于上述功能要求,新型随动加载装置采用了四剪刀臂设计方案,剪刀臂一端铰支、另一端简支,该结构的几何特性可保证垂向加载时,随动平面随作动筒升降,且在升降过程中垂向平动并保持水平。结构可自平衡水平随动位移产生的偏心矩,受力分析见图4。

图3 偏心矩的产生

图4 偏心矩下剪刀臂结构受力

3.3 主要技术指标

新型起落架随动加载装置的应用对象为大型水陆两栖飞机全机起落架安装试验,详细技术指标依据行业技术标准及全机试验整体规划,并参照具体试验载荷及预估变形提出,兼顾一定通用性,详见表2。

表2 新型加载装置主要技术指标

4 新型随动加载装置测试及应用

4.1 新型随动加载装置的测试

依据表2中技术指标,对采用四剪刀臂技术方案的新型试验装置进行了详细结构设计。在试验应用前,需进行相关测试,以确认是否满足试验要求,确保试验机安全。

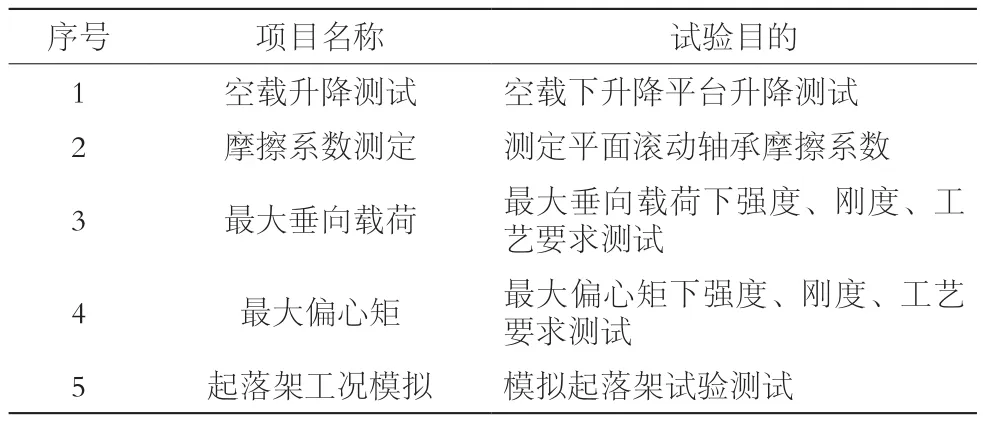

4.1.1 测试方案

测试试验需进行起落架最大垂向载荷、结构最大偏心矩、垂向加载及水平随动行程及起落架安装工况模拟等测试,传统固定约束边界难以满足测试要求。测试采用了主动控制载荷模拟约束边界的方案:

(1)外置垂向作动筒采用力控加载,通过杠杆对装置施加主动载荷,模拟加载过程中的起落架边界约束;

(2)装置内置作动筒,采用位控加载的模式试验垂向变形模拟;

(3)通过水平作动筒位控施加水平位移模拟受载变形。

测试项目遵循先难后易的原则设置,主要测试项目见表3,总体实施效果见图5。

表3 测试试验项目

4.1.2 测试结果

依据测试数据,对比技术指标,新型随动加载装置可满足设计要求,见表4。测试项目中的起落架试验模拟工况选取了大型水陆两栖飞机的右转弯及尾沉着陆工况,测试载荷包络实际试验载荷,见图6。测试结果表明,该新型随动加载装置可满足试验要求。

图5 测试实施图

表4 测试结果与技术指标对比

图6 模拟工况测试载荷与试验载荷对比

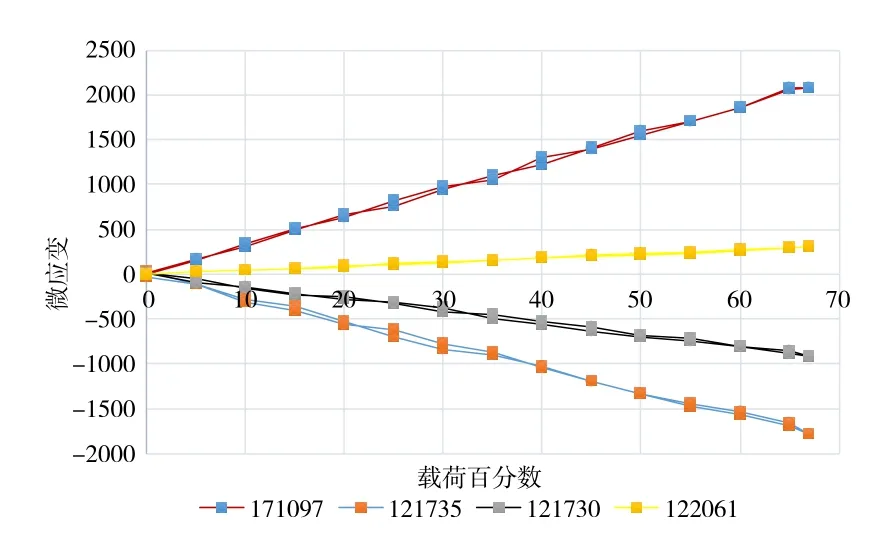

4.2 新型随动加载装置的试验应用

新型随动加载装置已应用于AG600飞机全机静力试验中,见图7。在主起落架试验中,装置实现了起落架载荷随动加载,加载过程流畅,各部件运行良好,实现了各自功能。试验主要考核部位在加载和卸载过程中应变、位移线性度好、对称性好,部分应变曲线见图8。

图7 型号试验应用

5 结论

本文所述新型试验装置针对水陆两栖飞机静力试验起落架随动加载需求研发,通过测试及型号试验验证,装置的设计满足了技术指标及试验技术要求,保障了AG600飞机起落架试验的顺利进行。同时,新装置通用性的设计使其具有在其他型号试验推广应用的前景。

图8 某主起试验工况应变曲线