基于单片机的液压换向阀智能控制器设计

韩 涛,聂小华,段世慧

(中国飞机强度研究所,陕西 西安 710065)

随着工业技术的不断进步,数字化、自动化的设计理念在结构强度试验中的应用日益增长。陈超[1]等采用单片机与传感器结合控制步进电机转动的方法,设计一种以单片机为核心的智能控制云台。向东[2]等设计了基于单片机的气动位置控制系统,该系统通过电磁阀来控制气缸,节约了控制系统成本。韩庆瑶[3]等设计了一种以单片机为核心的多舵机控制系统,利用单片机内部定时器,采用分时控制思想,用单片机实现多路PWM输出控制舵机。吴胜[4]对基于单片机的高速液压控制系统进行了分析介绍,指出高速液压控制系统具有精度高、设计简单等优势。施玉艳[5]等设计了一种新型的主要由单片机和传感器、计算机构成的电液比例位置控制系统。从以上研究成果可以看出,单片机作为控制核心可以实现系统的高品质控制效果[6],本文采用单片机作为液压换向阀的智能处理核心。工程中常规试验一般采用通用液压设备,包括油泵液压源、液压管道、服务歧管、油路分配器、液压缸等装置,工程师依据经验对以上系统进行有效的设计和封装,保证了液压系统的可靠性和安全性。当面临新的加载问题时,传统液压设备难以满足现场要求,这就需要对现有设备进行设计改进,挂飞投放系统试验[7]、折叠翼试验[8]是较为典型的通过先进控制技术对液压系统进行控制,实现加载的工程问题,在工程实践中采用的解决办法并没有考虑技术的通用性,只针对实际问题进行了探索和应用。针对以上问题的共性,提出了液压换向阀控制的需求,并在此基础上设计了一种基于单片机的液压换向阀控制器,并对该控制器进行了智能化设计。

1 液压换向阀

1.1 工作原理

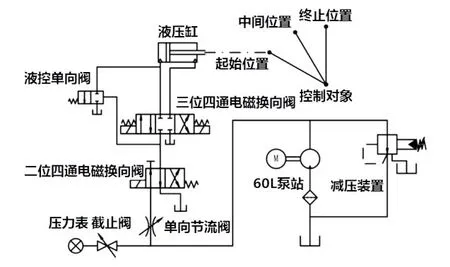

典型液压换向阀控制试验要求地面液压源作为执行元件对机构进行驱动操作,采用自动控制来改变液压缸液压油进油和出油的方向,进而实现对控制对象的控制。如图1所示,其工作原理是24V对截止阀开关、液控单向阀上电,使油液进入二位四通电磁换向阀中,再通过三位四通电磁换向阀的转换,从而实现控制对象在起始位置、中间位置、终止位置的起、转、停的切换,实现对特殊结构强度试验的加载。

图1 液压换向阀控制原理

1.2 控制目标

针对以上液压换向阀工作原理,可以看出,其控制效果包括3个状态,包括起始位置、中间位置和终止位置,控制步骤如下。

步骤1:起始位置开始动作时,控制器开始工作;

步骤2:当机构运行至终止位置,使终止点行程开关接通,开关信号检测电路相应通道将会检测到低电平信号,输入单片机处理器;

步骤3:通过程序处理后,单片机将向电磁换向阀继电器驱动电路送出驱动信号;

步骤4:在以上信号的驱动下,继电器导通并保持,从而接通三位四通电磁换向阀24V电压,使液压缸反向动作;

步骤5:当机构运行返回起始位置,使起始点行程开关接通,开关信号检测电路相应通道将会检测到低电平信号,输入单片机处理器;

步骤6:在以上信号的驱动下,液压缸重复以上动作;

步骤7:在液压缸收起或伸展的过程中,单片机同时会记录下所用时间和动作次数,通过显示电路实时显示。

2 硬件设计

2.1 控制电路

控制电路选用单片机最小工作系统即可满足位置信号检测、计数器计数和驱动信号输出功能,如图2所示。

图2 控制电路

2.2 检测电路

检测电路包含3个位置的检测,其中起始位置和终止位置分别由限位开关接入电路,中间位置设置急停按钮,适用于试验故障时的应急,如图3所示。

图3 检测电路

2.3 驱动电路

驱动电路是当检测电路检测到起始和终止位置时,输出驱动信号控制液压换向阀工作,如图4所示。

图4 驱动电路

2.4 通信电路

通信电路采用串口将电脑程序下载至单片机,如图5所示,选用芯片MAX232将电脑串口的RS232电平转换为单片机串口的TTL电平。

3 程序设计

对以上硬件运行流程进行分析,建立了系统主程序流程图,如图6所示。当系统上电时,系统初始化,进行状态显示,包括当前试验次数和时间,将信息记录并显示在屏幕上,然后进行检测控制。当检测到起始位置时,输出驱动信号使液压缸执行运行,运行至终止位置时,检测后使液压换向阀反向工作,输出驱动信号使液压缸向起始位置返回。每次执行开始后,系统对故障和应急进行实时检测。若出现故障,系统输出信号切断驱动电路,并输出信号使液压换向阀处于截止状态,此时液压缸保载在任意中间位置;若没有故障,主程序结束当前循环,进入下一循环。

图5 通信电路

图6 主程序流程图

4 结论

针对工程需求开发了新型液压换向阀智能控制器,提出了工程通用控制方法,保证了试验实施的可靠性。通过自动测量系统与控制系统的有效结合,以单片机为处理器核心实现了液压换向阀控制器的智能化、集成化设计。其自动化测试流程以及智能化控制能力大大提高了系统的执行效率,减小了人为因素带来的不确定性。该系统设计完成后进行了试验验证,试验结果表明,系统具备了较好的通用性,可支持同类试验控制的搭载和使用,提高设备研制效率,在工程中提供了一定的技术储备。