基于VB加载控制系统校准技术的研究

杜文辉,赵宽教

(中国飞机强度研究所,陕西 西安 710065)

结构静强度试验[1-2]是飞机设计、制造、试验、试飞四大研制环节之一,是对飞机结构设计与制造情况最全面、最接近真实的验证。随着现代民用飞机的发展,安全性已成为民机研制的重中之重。飞机结构静强度试验是通过在地面施加外部载荷的方式,模拟飞机在滑跑、起飞、巡航、机动以及降落过程中结构的受载情况,测量分析结构响应,验证飞机结构强度是否满足要求。从部件到整机的结构强度验证试验是新型号飞机研制过程中必不可少的一环,如新舟系列和ARJ、C919大型客机等飞机型号都进行了大量的地面强度验证试验。其中,采用的协调加载控制系统是核心加载设备,其准确程度是保证验证试验准确可靠、成功有效的重要因素,因此结构强度试验中所用协调加载控制系统的计量校准显得非常重要。

1 加载控制系统简介

协调加载控制系统自20世纪50年代经历了近半个世纪的发展,从最初的继电器简单控制到模拟仪表控制,再到数字控制系统、直至全数字化多通道自动力加载系统,被广泛应运于飞机、桥梁、汽车等行业。典型的协调加载控制系统如:美国MTS公司的 Aero-90力加载系统、Aero ST力加载系统、Flex Test 200力加载系统,荷兰MOOG公司的MOOG Smart Test力加载系统,如图1所示。这些系统具有数字闭环控制和协调控制功能,其特点是具有多点自动协调加载并保持结构受载平衡稳定的控制能力,同时还具有载荷信息设定及防止超限超载等各种保护功能,功能完善、性能稳定、可实现数百通道的力加载,可在复杂环境下计算控制。空客和波音等航空公司的强度试验均使用MTS、MOOG等公司的力加载系统。

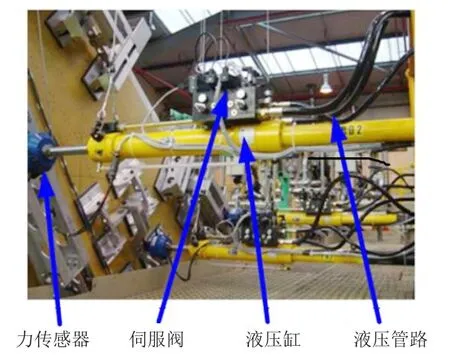

协调加载控制系统一般采用电液伺服加载方式,加载通道由液压缸、伺服阀、力传感器、卸载保护装置等构成,其结构如图2所示。

图1 协调加载控制系统

图2 协调加载控制系统力加载执行机构示意图

随着协调加载控制系统的技术发展和广泛使用,协调加载控制系统的校准技术有了相应的发展。上世纪50年代,协调加载控制系统的校准采用直接悬挂标准质量的重物来判断系统的准确度等级。

2 在线校准系统组成及工作原理

系统由标准力传感器、力加载框架、液压缸、伺服阀、标准仪表、便携式计算机、自动校准软件组成。

在结构静强度试验过程中,协调加载控制系统的准确度受控制系统、信号线缆长度、反馈传感器准确度、加载执行机构等多个环节共同影响。协调加载控制系统现场校准原理:协调加载控制系统现场校准采用口字形的校准安装夹具,将标准力传感器等标准设备与控制反馈传感器背靠背串行连接在协调加载控制系统加载机构中,控制反馈传感器协调加载控制系统数据控制反馈,标准力传感器输出连接高精度的数据采集仪表,用于提供计量校准数据,从而搭建形成独立的校准系统,如图3所示。此方法能够准确地模拟结构强度试验过程的实际控制加载状态,是将现场环境变化、信号线缆长短、作动筒安装误差等因素考虑在内的计量校准。

图3 协调加载控制系统现场校准原理

3 在线校准参数及计算方法

根据《飞机结构静强度试验通用要求》和《飞机结构疲劳试验通用要求》等标准对所用协调加载控制系统的技术要求,结合系统的反馈信号与控制信号以及对力值信号整体控制准确度的技术要求,协调加载控制系统现场校准项目:示值误差(δF)、重复性(R)、线性度(L)和零点漂移(Z)。

3.1 示值误差计算

按照公式(1)可分别求出各通道各点的示值误差,以其中绝对值最大值作为通道的示值误差,各通道示值误差绝对值最大者为系统的示值误差。

3.2 线性度计算

式(2)中:El为控制系统同一载荷下利用端点直线法的计算值(也可使用最小二乘法拟合),按公式(2)分别求出各点的线性度,以其中最大值作为通道的线性度,各通道线性度最大者为系统的线性度。

3.3 重复性计算

式(3)中:Xmax、Xmin分别为同一载荷下的最大值和最小值,按公式(3)分别求出各点的重复性,以其中最大值作为通道的重复性,各通道线性度最大者为系统的重复性。

3.4 零点漂移计算

观察并记录结构强度协调加载控制系统在30min内的零点变化值,按公式(4)进行结构强度协调加载控制系统的零点漂移Z的计算

式(4)中:X0max、X0min分别为控制系统在30min内的零点输出的最大值和最小值,按公式(4)分别求出各通道的零漂误差,以其中最大值作为系统零点漂移误差。

4 校准系统软件设计

4.1 软件模块化设计

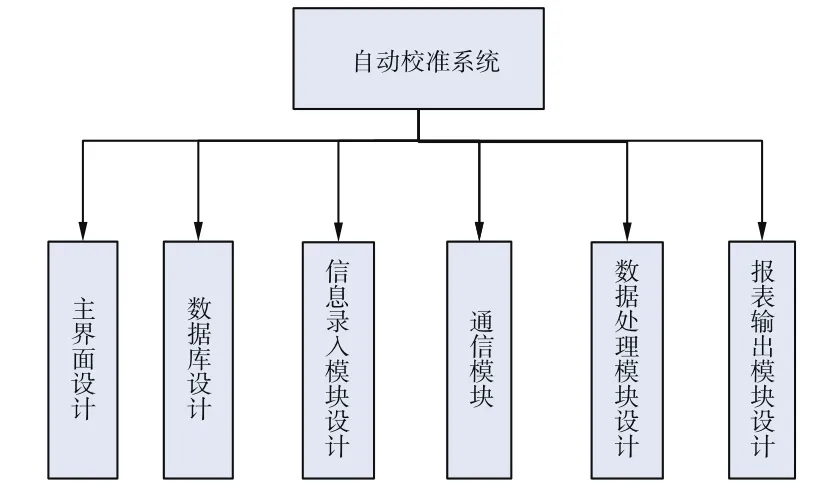

软件采用VB平台设计,软件设计有数据采集、数据库模块、录入信息模块、数据处理模块、信息通信模块、报表输出模块及主界面设计等,如图4所示。

图4 软件模块化设计

4.2 软件细节设计

4.2.1 主界面设计

软件界面设计直观、简洁,主界面右边显示设备工作状态,中间为数据栏,可实时显示状态信息、项目信息、仪表指示信息等,右边下部为程序的手动与自动切换选择按钮,如图5所示。

图5 主界面设计

4.2.2 信息录入模块设计

信息录入模块主要用于将加载系统基本信息及控制参数进行录入,其中基本信息包括厂家、型号、量程等,控制参数主要包括检定方式、循环次数、读数时间、加载后停留时间设定及数据采集仪表信息等,并存入数据库中。

4.2.3 数据处理模块设计

数据处理模块实现对校准数据的处理功能,测试完成后选择“数据处理”菜单进入数据处理面板。数据处理根据计算原理,给出传感器准确度等级、直线性、滞后、零点输出、重复性,并对数据进行保存,数据保存支持Excel及数据库保存方式。

4.2.4 数据查询模块设计

数据查询模块实现对已校准数据进行查询,查询方式支持传感器号、证书编号、有效期等多条件查询。在“查询数据”框中,选择查询条件并填写后,点击“查询”按钮。如有按条件查询的记录则显示,否则提示“无此记录”。显示记录后,点击读取数据可以将此记录的试验信息和数据记录全部读取显示。

4.2.5 通信模块

软件设计通信模块,实现对串口仪表的通信、并实现对控制系统的通信,可接受控制下发的加载到位指令,并开始延时计时。

4.2.6 报表输出模块设计

报表输出模块实现对检定证书、原始数据、分路校准数据等打印功能,进入“打印数据”菜单:将当前数据区中的数据以Excel表格的形式打开,可进行打印等操作。

5 系统测试

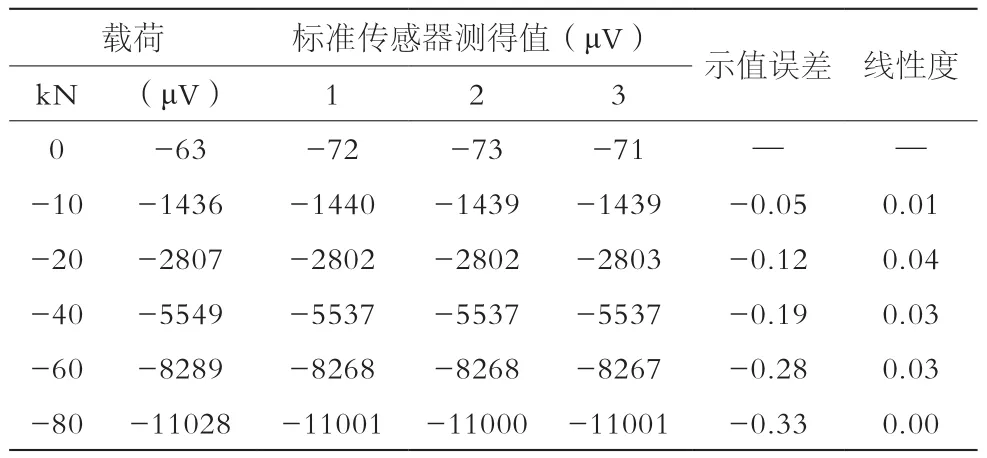

利用校准系统对Flex Test 200协调加载控制系统功能和技术指标进行测试,校准测试数据及误差处理结果见表1~3,满足自动校准设计要求。

表1 控制系统正向(拉向)校准数据

表2 控制系统负向(压向)校准数据

表3 控制系统正向(拉向)零漂校准数据

6 结论

将该校准方法应用于Aero ST、Flex Test 200、MOOG Smart Test等协调加载控制系统进行现场校准,证明了该校准方法的适应性和正确性,很好地满足此类系统的校准需求,为协调加载控制系统的校准及校准数据分析提供指导。