一种新型魔方车库的创新设计

桂 慧,秦鸿程,刘鑫月,凡 龙,姚嘉伟

(武汉轻工大学机械工程学院,湖北 武汉 430048)

1 现有产品性能分析

截至2018年底,中国汽车保有量达到3.27亿辆[1],机动车的增长速度远远超过停车基础设施的增长速度,停车难已经成为城市的一个普遍现象。机械式立体车库是解决城市静态交通问题的重要途径。通过市场调研可知,目前市场上的立体车库主要有升降横移类、垂直升降类、垂直循环类、水平循环类、多层循环类、平面移动类、巷道堆垛类、简易升降类8大类[2]。对现有立体车库的市场调研可知,其产品特点如下:

1)升降横移类采用模块化设计,规模可大可小,配置灵活、构造简单、运行平稳,应用广泛,但车辆升降横移让位需空出多个车位,空间利用率较低[3]。

2)垂直升降类、平面移动类和巷道堆垛类立体车库可存放较多车辆,但需要空出一整列空间用作存取车辆装置的升降或横移,空间利用率较低[4-5]。

3)垂直循环类、水平循环类及多层循环类占地面积小,存取车时间短,但存取车所需传动力大,能耗较大,传动稳定性较差[6]。

4)简易升降类结构简单紧凑,存取车快捷,但存车数量有限,地上型车库需移出下方车位才能取出上方车辆。

2 魔方车库设计思路

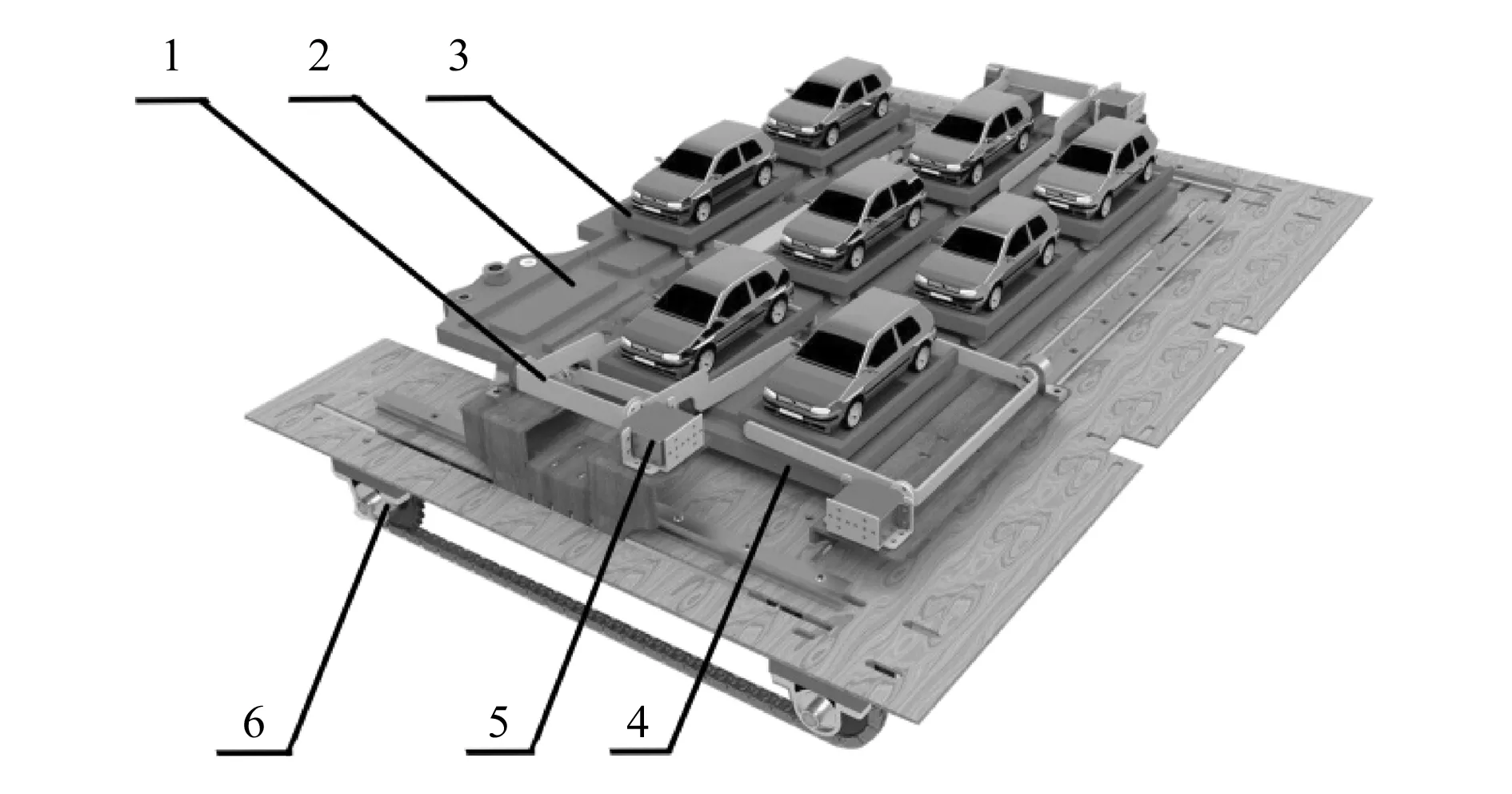

基于对市场现有立体车库的性能分析,本文设计的魔方车库从空间利用率、存取车时间、安全防护措施三方面解决现有车库存在的问题,实现提高空间利用率、缩短存取车时间、保障车辆存取过程中的安全[7]等目标,为市场提供一种方便高效的停车库,从而较好地解决小区、商场、酒店等停车难问题。魔方车库三维造型设计如图1所示。

魔方车库与其他立体车库最大的不同之处在于将魔方概念融入车库设计之中,利用类似于九宫格游戏的方法[8],实现3×3×3的立体停车,其设计思路如图2所示。

图2 魔方车库设计思路图

3 魔方车库功能分析与设计

根据市场调研分析结果,确定主要针对市面上中小型车辆设计魔方车库相应参数。对于3×3×3的车库,其整体尺寸(长L×宽W×高H)为17 500 mm×8 000 mm×9 000 mm,停放车辆最大尺寸(长L车×宽W车×高H车)为5 300 mm×2 200 mm×2 100 mm,单个车位的最大承载质量为2 200 kg。魔方车库具有进出、升降和平移换位三大主要功能,下面阐述其设计原理和功能实现。

3.1 进出功能实现

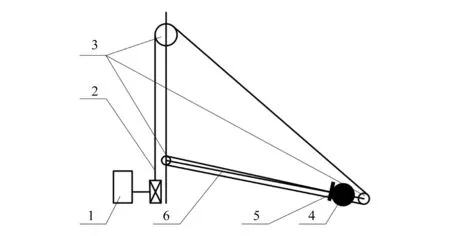

本文创新设计了一款吊桥式车库门,车辆进出依托于该车库门,车辆进出及车库门开闭两功能仅用一个电机即可实现。吊桥式车库门由电机、钢缆绳、滑轮组、底部可旋转门板和配重轮等组成[9],其中推板与配重轮固接,推板与钢缆绳末端连接,其原理图如图3所示。

1—升降电机;2—钢缆绳;3—滑轮组;4—配重轮;5—推板;6—门板

存车过程如图4所示。装置启动后,在电机的驱动下钢缆绳释放,车库门板打开至水平位置(图4a),π形杆换位装置将车库内的空置载车平台移至门板上(图4b),随后继续释放钢缆绳,门板一端与地面贴紧,形成大约10°的倾角(图4c);汽车开上载车平台停稳后(图4d),电机通过滑轮组将释放的钢缆绳收回,车库门板转至水平位置(图4e),由于此时载车板与门板之间的摩擦力远小于汽车和载车平台重力垂直方向的分力,继续拉动钢缆绳,则会使钢缆绳末端配重轮与推板沿门板滑移,推板同步推动载车板滑动进入车库(图4f),随后车库内π形杆装置会随载车平台运动并阻碍载车平台继续向前运动,使其逐渐减速至停止。车辆进入车库后,电机带动钢缆绳将其收回,直至吊桥式车库门关闭。

图4 存车时门的工作流程

取车时,升降电机转动,通过滑轮组释放钢缆绳,吊桥式车库门放下至门板一端与地面贴紧,随后π形杆装置将车库内装有车辆的载车板推动到门板上,此时同步释放钢缆绳,配重轮因自身重力沿门板缓慢移动,带动汽车及载车平台移动至车库门近地端,完成上述操作后汽车即可驶离载车板。

3.2 升降功能的实现

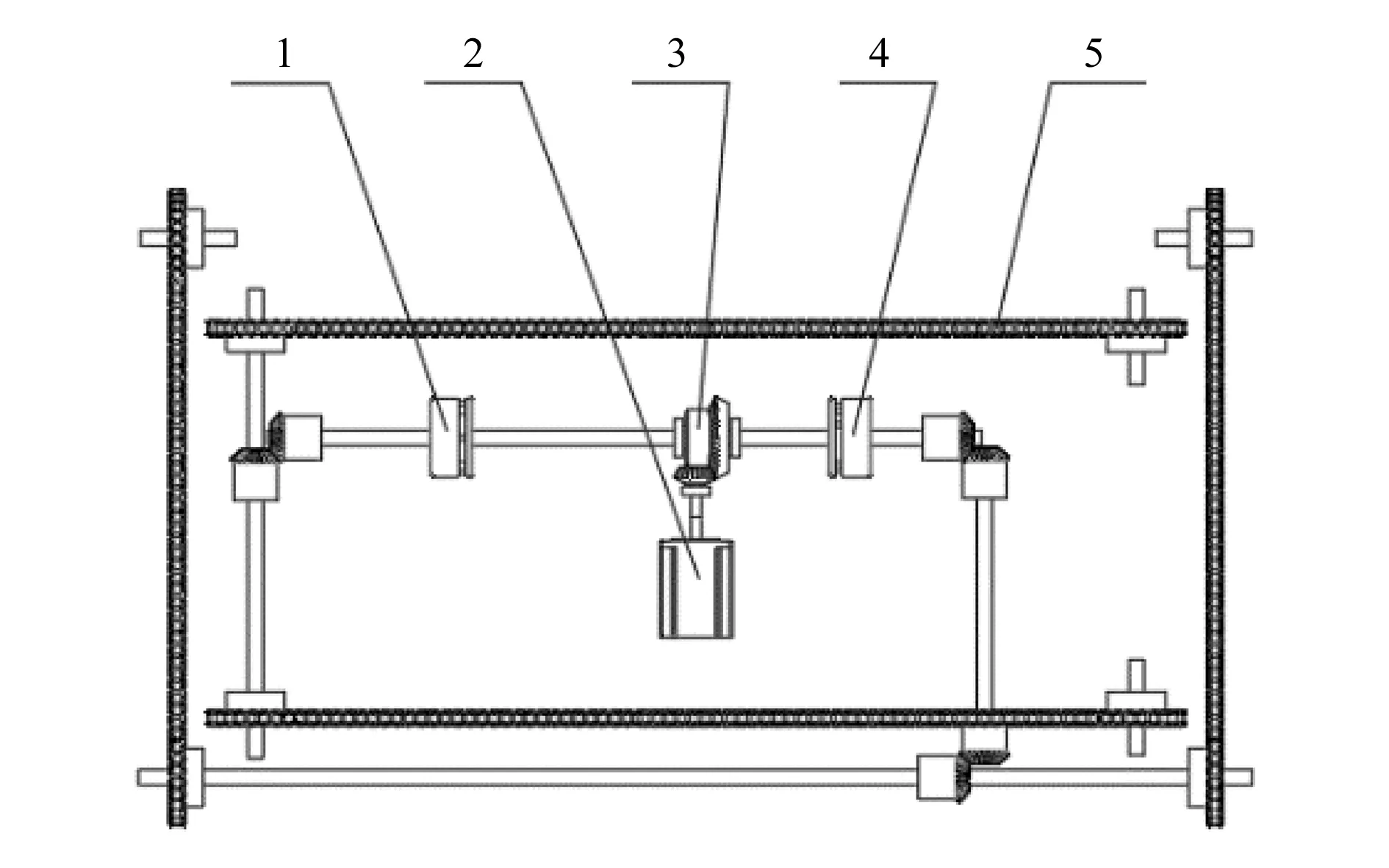

为提高车库上层空间利用率,采用三层结构,且上层空间可堆叠。魔方车库有两个独立的升降通道,在确保一侧正常使用的情况下,另一侧可以辅助搬运车辆,提高存取车效率。若一侧损坏,另一侧可继续升降车辆,不影响车库正常运转。两个升降通道分别位于车库正面的两侧(见图1),每个升降通道里均装有两个联动的升降平台。通过设计的软件系统自动选取最近的出口,以减少移车和取车时间。魔方车库第一层设有丝杆,通过控制步进电机驱动丝杆转动,带动升降平台上升或下降,如图5所示,升降平台沿丝杆两侧导柱上下进行移动,从而实现车辆在各层之间的灵活转移。丝杆采用滚珠丝杆,利用其精度高、传动效率高、寿命长、可做到无背隙的优点,既可进行平稳升降,又可防止车在升降过程中坠落,造成不可估量的财产损失[10]。为保证平台平稳地上下运动,通过控制丝杆的转速使平台升降速度为0.3~0.4 m/s,则车辆从驶入车库到提升到第三层停车位所需时间为40~55 s。

1—电机;2—升降平台;3—载车平台;4—丝杆;5—光轴

每套升降系统均可带动两个升降平台同时升降,在将第一层车搬运到第二层的同时,又可利用与其联动的升降平台,将第二层车移动到第三层。

3.3 平移换位功能的实现

魔方车库的动力装置位于每层的下方,其示意图如图6所示。换位功能主要依靠π形杆推动装置实现,由其推动载车板沿横、纵导向槽进行车辆平移,其动力部分主要由差动轮系、电磁制动器、锥齿轮和链轮链条组成。

1、4—电磁制动器;2—步进电机;3—差速器;5—带耳链条

步进电机2输出的动力传递到差速器3,差速器3有两个自由度,利用电磁制动器1和4失电锁死的特性,分别锁紧不同的输出轴,改变差速器的自由度,构成变自由度的变胞机构[11],以此来完成动力的分配。差速器3未锁的一端输出动力,通过锥齿轮、链轮链条5传递动力,实现了一个电机控制x、y两个方向的平移换位。平移换位系统如图7所示,链条部分带耳板,π形杆推动装置与耳板相连,由链条带动装置平移,舵机控制π形杆翻转,推动载车板沿轨道移动来实现车辆的平移换位。如图6所示,当电磁制动器1锁死时,动力由右输出杆输出,通过锥齿轮、链轮链条带动π形杆推动装置移动,推动载车板沿轨道移动实现y方向的移动换位。同理,电磁制动器4锁死时,控制车辆x方向的移动换位。

1—π形杆;2—升降平台;3—载车板;4—底板;5—舵机;6—动力盘

如图8所示,载车底板均加工有横、纵导向槽和定位凹孔,定位凹孔比横、纵导向槽深1 cm,载车板底部安装有万向滚轮,在π形杆推动下使其沿底板导向槽滚动,可精确将车辆运输到指定车位。

1—横、纵导向槽;2—定位凹孔

三层共空出4个车位以便于车辆进出,这样27个车位可以存放23辆车,空间利用率高达85.2%。每层移动时仅空出一个车位,来实现同层8辆车的换位,图9所示为单层的结构布局图。

3.4 π形杆校核

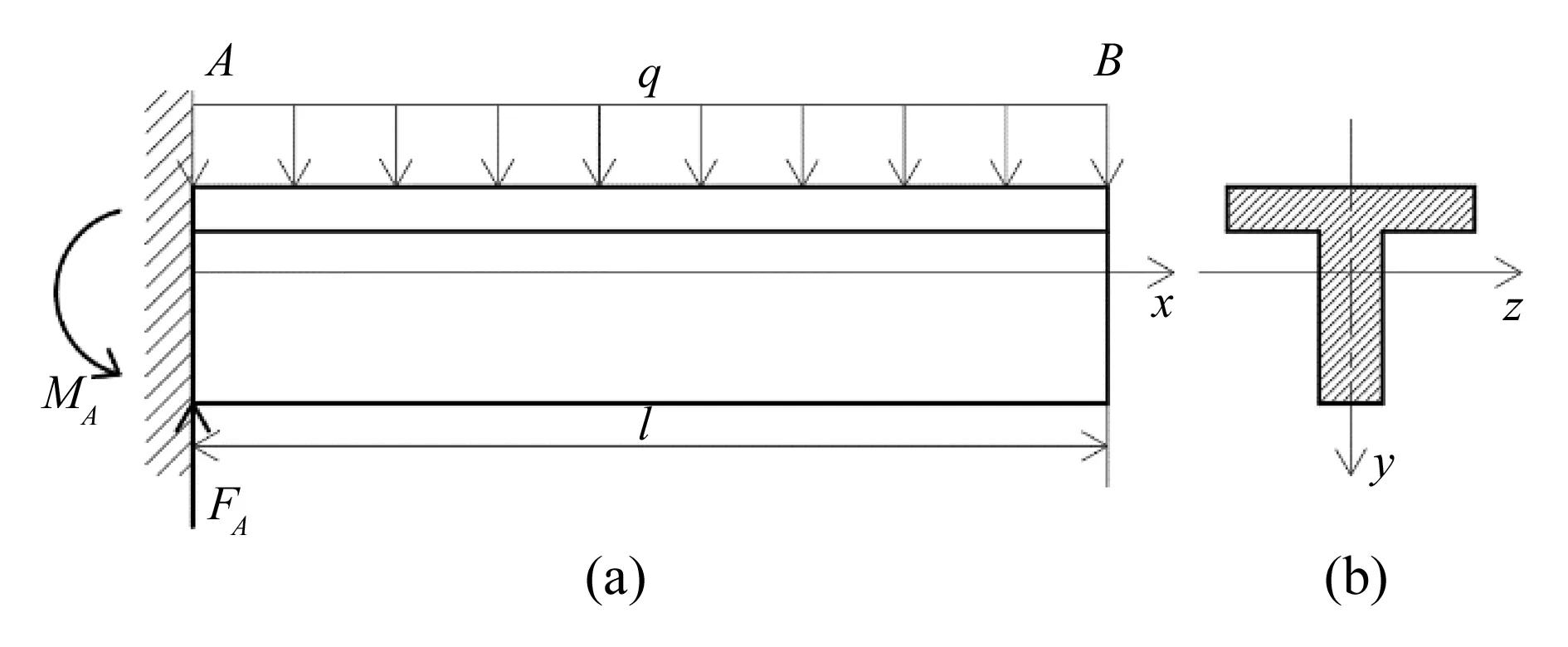

π形杆在推动载车板平移时,可将其简化为悬臂梁,建立的力学模型如图10所示。

图10 π形杆受力及截面图

载车板长度为5 m,设计π形杆长度l=4.4 m,其材料选用100×100×5.5×8热轧T型钢(GB/T 11263—2010),牌号为Q235B,屈服强度σs=235 MPa,弹性模量E=200 GPa。取安全因数ns=1.5。参照目前市面上大多数中小型车辆的质量,设定载车板最大承载质量为2 200 kg,考虑载车板与各结构之间摩擦等影响因素,设计最大均布载荷q=115 N/m。π形杆受力分析方程为:

(1)

∑Fy=0,FA-ql=0

(2)

式中:MA(F)为各力对A点的矩,MA为A点的弯矩,Fy为沿y轴方向的力,FA为A点所受的力。

解方程得MA=1 113.2 N·m,FA=506 N。如图10所示,A点处为悬臂梁固定端,此处弯矩最大,故危险截面为A截面,计算其最大弯曲正应力σmax:

(3)

式中:σA为A截面的应力,ymax为截面点到中性轴的最大距离,Iz为截面对中心轴z的惯性矩。

(4)

式中:|ω|max为最大挠度,I为截面的惯性矩。

4 结束语

本文创新设计了一款新型立体停车设备,与市场已有产品相比,该立体停车设备具有以下特点:

1)创新设计一种吊桥式车库门,仅用一个电机实现车辆的进出与门的开闭。

2)创新设计差动轮系与电磁制动器构成变自由度的变胞机构,实现单电机双动力输出的效果。将九宫格停车位与π形杆推动装置结合,单层仅空出一个车位来实现同层八辆车的任意移动换位,并通过导向凹槽和定位凹孔实现载车板的平稳移位和精准定位。

3)具有较高的空间利用率(85.2%),并采用准无人化操作模式,存车量大且方便快捷。

应用本文阐述的技术方案,该立体停车设备可以从x、y、z三个方向进行扩展加层,实现n×n×n的车辆存储,以满足不同程度的停车需求,为市场提供了一种较优的停车库方案,具有较好的市场推广使用价值。

本文产品参加第八届全国机械创新设计大赛,获得一等奖。