城市小区用两层立体车库设计

荆 铭,李泽宇,朱鑫杰,苏建宇

(辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

0 引言

立体车库是为了解决城市停车位不足而设计的机械式停车设备。通过使用立体车库,将有限的车位扩增数倍,以满足人们对车位的需求。立体车库种类繁多,各有优缺点。其中市面上大多是升降横移式立体车库设备,其优点是适应性强,使用十分普遍,但每组设备必须留有至少一个空位,通过链条牵动没有防止倾斜坠落功能。

本文设计的立体车库为上下两层,上层为机械式车位,下层为正常车位。在简易升降类车库的基础上提出了无避让的功能,通过行走、旋转、提升三个动作组合,使上下两层车辆的存取互不影响。通过车主简单的控制设备即可完成车辆的停放。

1 主要装置及工作原理

1.1 装置构成

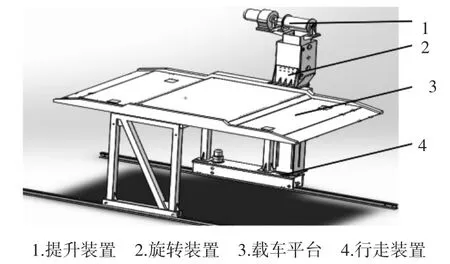

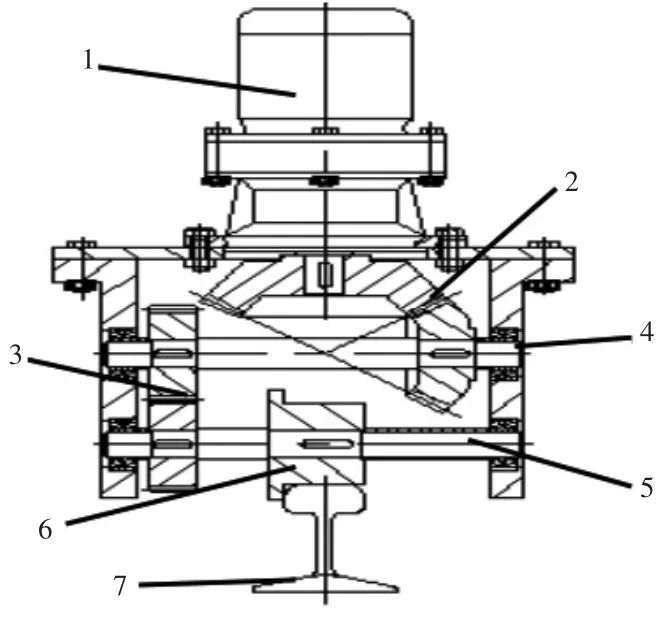

该车库主要包括行走装置、旋转装置、提升装置和载车平台四个部分,如图1所示。

图1 立体仓库三维图

(1)行走装置方案

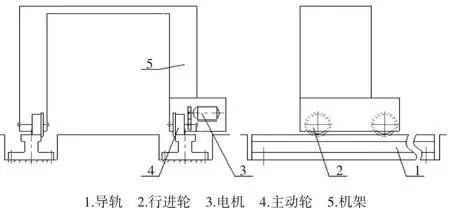

图2所示为行走装置。当按下停车或取车按键后电机3转动,通过齿轮传动将动力传至主动轮4,利用主动轮4与导轨1间的摩擦驱动机架5沿导轨移动。

图2行走装置

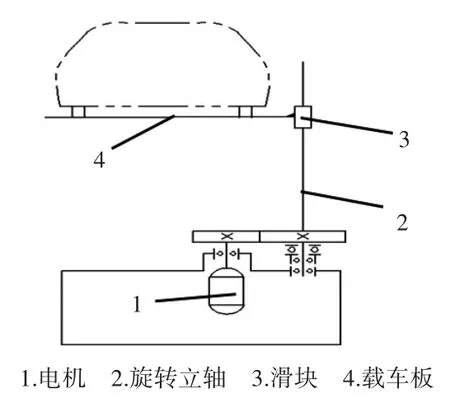

图3 所示为旋转装置。滑块3与载车板刚性连接。工作时,电机1带动旋转立轴2旋转90°,载车板4也随立轴2同步转动。载车板旋转90°的目的有两个:1)停/取车时车辆可直接开进或驶出载车板,不用调整车头方向,从而减少停/取车难度;2)改变载车板落地时长宽方向尺寸,减少停取车所需的预留空间[1]。

图3 旋转装置

(2)总体布局图

行走机架6采用门式结构,下端安装行走轮5,载车板9置于机架6上方。行走电机4、旋转电机2置于行走箱体内,旋转电机2位于行走箱体一端。提升电机11置于立柱7顶端,通过卷筒、钢丝绳驱动升降装置带动载车板9沿立柱上下移动。总体布局如图4所示。1.导轨 2.旋转电机 3.行进轮 4.行走电机 5.主动轮 6.机架7.旋转立轴 8.动滑轮 9.载车板 10.车 11.起升电机 12.卷筒

图4总体布局图

1.2 工作原理

图5 所示为小车进入二层车库工作示意图。工作流程如下:图a车驶到预定位置→图b车库走到预定位置→图c载车板旋转90°后降至地面,车驶上载车板→图d载车板升至顶部后反向旋转90°→图e机架行走至初始位置完成停车[2]。

2 主要结构分析

2.1 行走装置结构设计

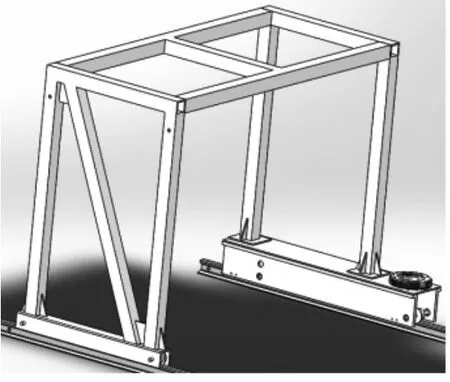

行走箱采用板式结构通过螺栓连接组成。从动箱通过框架与行走箱联接。具体结构如图6所示。

图6 行走装置三维图

如图7所示为行走箱传动结构图。利用一对锥齿轮2和一对直齿轮3传动,将动力传至行走轮6,靠与轨道7的摩擦驱动设备运动[3]。

图7 行走箱传动结构图

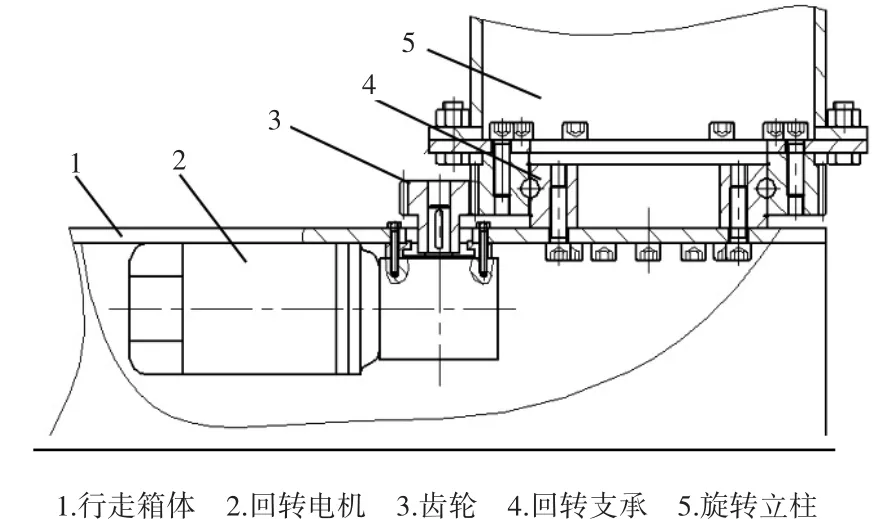

2.2 回转装置结构设计

图8 所示回转装置为立体出库的核心部分。回转机构选用回转支撑轴承。回转采用减速电机通过齿轮带动回转支撑运动。回转支承一面与行走箱连接、一面与立柱连接,通过一对齿轮传动带动立柱旋转。同时立柱相当于轨道,供载车板上下移动时使用。

图8 回转装置结构

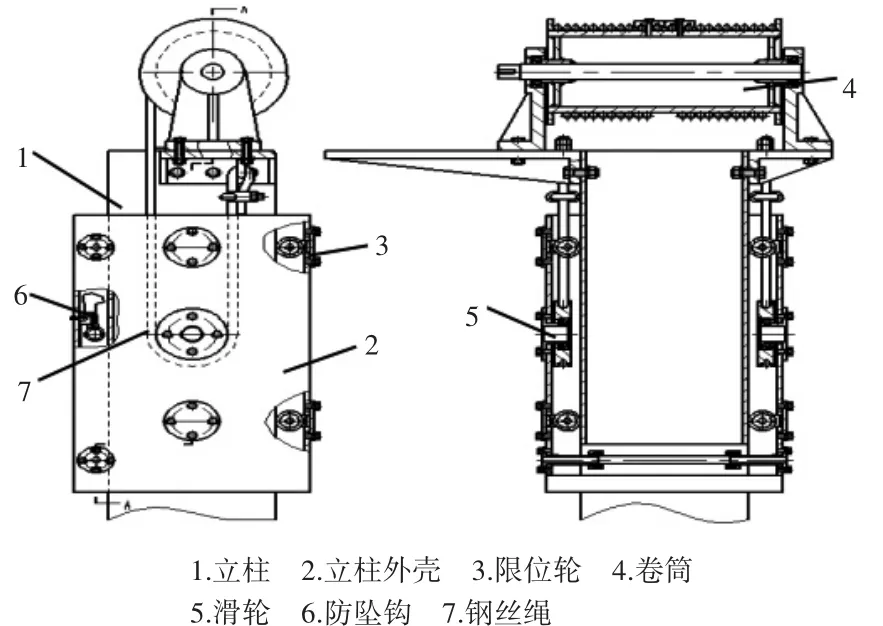

2.3 提升装置结构设计

提升装置的卷筒和电机固定在立柱顶端。在立柱和外壳间设置限位轮,使载车板平稳的沿着立柱移动。两根钢丝绳一端靠挤压力固定于滚筒中间,另一端固定于支座上的挂钩上。两个定滑轮5通过销连接分别固定在立柱外壳两端。6为防坠钩,在正常工作条件下被电磁铁吸住,当发生突然坠落或断电时,电磁铁断电失去磁力,防坠钩在弹簧力作用下回弹卡入立柱槽内,起到防坠目的。如图9所示[4-5]。

图9 提升装置结构

3 主要零件的有限元分析

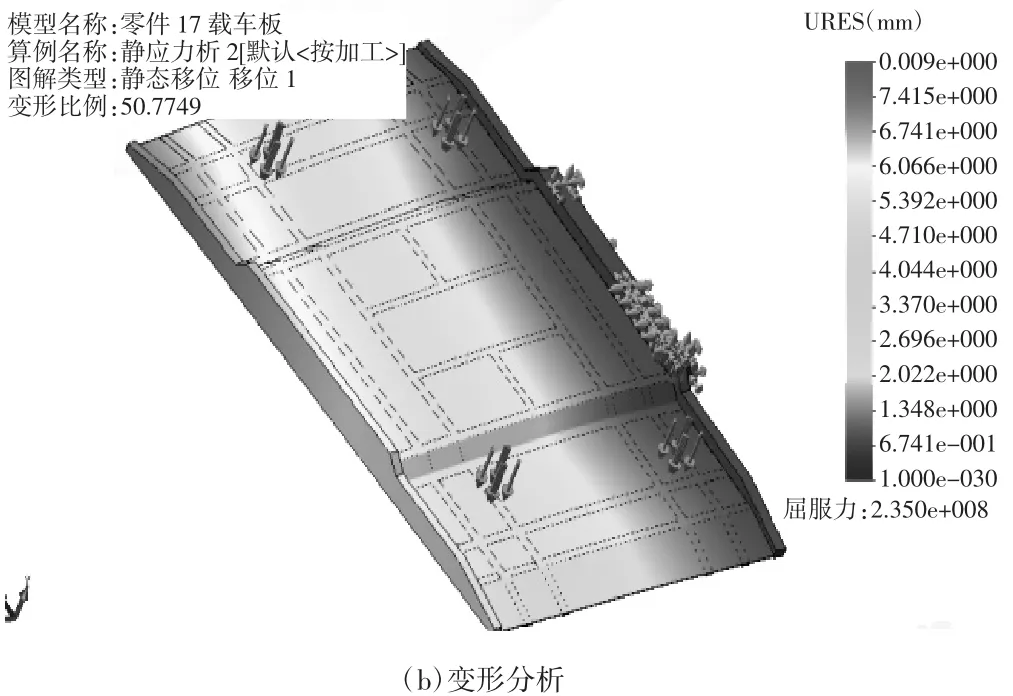

3.1 载车板有限元分析

图10为对载车板的分析,载车板材料为Q235的矩形方管焊接而成,其许用应力为180 MPa.从图a)可以看出载车板最大应力为131.8 MPa,应力最大值小于其材料的许用应力,所以载车板的强度满足使用要求。图b)中可以看出载车板最大变形量为8.09 mm,位置为载车板距立柱最远端,此变形量与载车板整体宽度而言足够小,可以满足使用要求。

图10 载车板静力分析从

3.2 立柱有限元分析

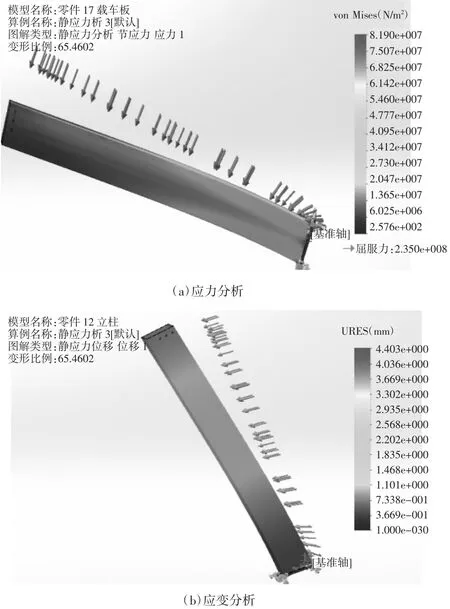

图11 所示为对立柱有限元分析结果。通过应力云图a)可以看出最大等效应力为81.9 MPa,图b)表明立柱最大变形量为4.4 mm.故强度、刚度均满足使用要求[6]。

图11 立柱静应力分析

4 结论

本文设计的立体车库由轨道、行走箱、框架、载车板、立柱、卷筒、动力源等组成。框架距地面高1.8 m,框架宽2.35 m,可允许规定车辆停入作为下层停车位。载车板放置于框架上距地面1.9 m,有效宽度2.2 m、长4 m,可允许规定车辆停入,作为上层停车位。设备整体沿轨道移动2.5 m,运动至极限位置后载车板旋转90°降至地面,车主将车开上载车板,之后反向运动至初始位置。上层停车位停取车辆不受下层车位是否有车辆的影响,达到无避让的效果。