智能数控机床加工状态监测EtherCAT从站设计

韦文姬,何岭松,吴玉叶

(华中科技大学机械科学与工程学院,湖北 武汉430074)

在德国工业4.0和《中国制造2025》的大背景下,我国的智能制造领域开始进入了高速发展的阶段。数控机床作为基础的制造设备,逐步由模拟、脉冲式跨越到全数字、总线式,向智能化方向转变,如我国最大的数控机床生产厂商沈阳机床选择Ether-CAT作为其最新的i5智能数控机床控制平台的内部总线[1]。数控机床在加工过程中产生大量的运行状态数据,自感知是智能机床的主要功能之一,为了全方位感应加工过程中产生的状态变化并及时自适应调节,智能机床需要各种传感器进行信号收集。结合大数据的数据思维,一些高档数控系统已开始利用总线技术传输底层传感器数据,通过“指令域示波器”大数据分析工具[2]将主轴振动、电机电流等状态数据与指令建立起对应关系,实现机床状态可视化和加工状态智能化[3]。数控系统对于外部传感器信号的采集,目前主要采用的方法为通过总线I/O单元,设置采样通道,将外部传感器数据实时地全部采进数控系统,如华中数控有限公司的杨祥等人在华中8型总线式数控系统中插入HIO-1075温度采集板卡实时监测相关部位的温度变化,对机床运动部件的热位移误差进行实时补偿[4]。智能化数控机床的总线多为基于工业以太网技术,传输速度快,带宽较传统的现场总线技术有了很大提高,然而,这种采集方式仍存在着一些不足。一方面,对于一些要求高采样率的物理信号类型,如声音信号,采样周期远高于总线通讯周期,不易于直接采集;另一方面,随着外接传感器数目的增加,数据量急剧增大,数控系统作为整个数控机床的控制中心和运算中心,计算负荷也随之加重。

为了解决以上提出的不足,考虑到EtherCAT是目前主流的智能数控机床总线技术之一,本文提出一种基于EtherCAT的机床加工状态监测从站设计方法,利用从站扩展外部传感器信号采集并对原始的传感器数据进行有效筛选,仅向数控系统提供有价值的特征量,协助数控机床完成特定的加工监测任务。

1 EtherCAT总线式智能数控机床

EtherCAT是一种基于工业以太网的主从结构总线体系,支持多种设备连接拓扑结构,最常用的是线型结构。在采用EtherCAT总线的数控机床中,数控系统作为主站,操作面板、IO单元、伺服驱动器和外部监测单元等作为从站,如图1所示。其中,主站使用带一个数据收发端口的标准以太网控制器,从站使用分别带输入和输出数据收发端口的EtherCAT从控制器;主站和从站间,以及从站彼此间使用网线相连,十分便于以串行的方式进行从站的增减。

图1 EtherCAT总线式数控机床架构

运行模式上,数控系统在开机启动阶段迅速完成EtherCAT网络配置后,便进入分布式时钟同步模式与从站建立周期性过程数据通信,通常按1个插补周期的时间间隔发送EtherCAT帧。EtherCAT帧顺序经过每一个从站时,从站的FMMU单元过滤向其发送的数据,并将输入数据加载到转发的帧中,最后由末端从站将报文按原网络路径返回给数控系统,从而完成一次通讯过程[5]。

每个EtherCAT数据帧最多可容纳1 486字节的过程数据,通过合理分配各从站的I/O数据区长度,可以在一条总线上加入多个从站。

2 数控机床加工状态监测EtherCAT从站的设计方法

2.1 系统总体架构

数控机床加工状态监测从站的架构如图2所示。一方面,通过外接传感器采集机床本体产生的物理信号,如振动、温度、切削力等;另一方面,通过EtherCAT总线从数控系统获取机床工作任务数据[6],如G指令行号、进给速度、主轴转速等;然后,由从站内部结合两方面数据对机床加工状态进行实时分析,再通过EtherCAT总线将计算得到的加工状态特征量[7]上传给数控系统。

图2 数控机床加工状态从站架构图

本从站主要由三部分组成:采集前端、主控板和EtherCAT从站接口。其中,采集前端为传感器信号提供了必要的信号调理、A/D转换等功能;EtherCAT从站接口实现了主从站间的数据交互功能;主控卡则是系统的运算与控制核心,实现数据采集、分析与存储等功能。

本从站为数控系统搭建了一个可编程外部监控平台,可以根据不同的监测任务设计相应的数据处理算法,提取所需的特征变量。例如,在指令域示波器应用中,从站可以将采集到的传感器信号按G指令行号进行分割,提取出各行G指令所对应的特征数据[8],让数控系统直接获取特征量并显示指令域波形图;在机床加工过程颤振监测应用中,从站可以对振动信号或噪声信号进行功率谱分析并结合从数控系统采集到的主轴转速、刀齿数等数据[9],更有效地识别颤振,只需向数控系统发送机床是否产生颤振的诊断值。

2.2 系统硬件结构

监测从站的整体硬件结构如图3所示,主要由采集前端电路、主控电路和EtherCAT从站接口电路三部分组成。采集前端电路为可拓展模块,根据实际的传感器类型设计相应的激励、调理和外置AD转换等电路,通过数字接口接入主控板中。EtherCAT从站接口电路的以太网接口采用“PHY+网络变压器+RJ45 网口”结构[10],通过 MII接口与 ESC(EtherCAT Slave Controller,EtherCAT从站控制器)芯片相连;ESC与微处理器通过PDI接口交换总线上下行数据,其接口类型由EEPROM存储的从站配置信息确定。电源适配器将市电转化为5 V直流电压,为整个系统供电。

图3 数控机床加工状态从站硬件结构框图

2.3 系统软件设计

系统软件运行在微处理器上,工作流程图如图4所示。首先,对外设进行初始化操作,包括外置ADC、SD卡、PDI接口以及ESC寄存器等,以及对Ether-CAT从站协议栈进行初始化,计算过程数据对象的容量并为其分配内存空间;然后,处理从站状态机并等待EtherCAT总线进入OP态,与数控系统建立起周期性过程数据通信;当检测到机床开始执行加工程序,系统同步采集传感器信号与机床工作任务数据;缓存区获得足量的数据后,根据给定的机床加工任务和运行状态数据的约束条件,对传感器信号进行时域和频域的分析,将提取到的加工状态特征值由EtherCAT总线反馈给数控系统;系统重复数据采集与分析功能,直到机床的加工程序执行完毕。

图4 系统软件工作流程图

其中,数控系统向从站发送机床工作任务数据、从站向数控系统反馈加工状态特征值都是采用EtherCAT周期性过程数据通信方式实现的。在分布时钟模式下,ESC的分布时钟控制单元向微处理器发送同步信号脉冲SYNC0,通知微处理器本次总线通讯的输出数据已被复制到ESC SM2管理的存储区,SM3管理的存储区的输入数据已被发送到总线中去,从而触发系统进入中断服务例程处理过程数据。输入输出数据交互过程如图5所示:系统调用读PDRAM函数,将起始地址和长度参数设置为ESC SM2通道管理的内存区起始地址和数据长度,将数据保存到输出过程数据缓存区,并映射为机床工作任务变量;同理,系统将加工状态特征量映射到输入过程数据缓存区,调用写PDRAM函数,将数据写到SM3通道管理的内存区。

图5 微处理器与E S C的过程数据交互示意图

3 应用示例

为了验证加工状态监测从站的可用性,本文将从站接入到运行华中8型数控系统的高速雕铣机ES-650B中,对一批相同尺寸的毛胚加工过程中产生的振动信号进行实时监测。当机床发生异常振动时,工件表面加工质量往往也会受到影响。利用该从站识别振动异常状态并向数控系统发送报警信号,可以及时检测出问题工件且将其剔除掉。

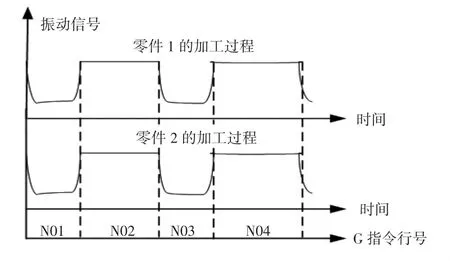

理论上,数控机床在重复加工同一种零件时,在相同G指令时刻采集到的振动特征量应该是重复一致的[6],如图6所示,若出现不一致,则可判断为异常状况。根据此监测原理,从站以100 ms短时能量值作为振动特征量,首先采集第1件毛胚加工过程中的G指令行号数据和振动加速度信号,将振动特征量与G指令建立映射关系,生成标准样本文件用作监测过程的参考,存储于SD卡。然后保持传感器安装位置不变,在后续的毛胚加工过程中,从站以G指令运行时刻作为对齐标准,将实时采集的振动短时能量值与标准样本数据作比较,当检测到持续一段时间内两者存在较大偏差时,识别为异常状态。

图6 数控加工过程的振动监测原理

3.1 实验设计

本文专门设计了一个实验,对一批60 mm×60 mm×50 mm的铝块使用相同的G代码进行加工,铣削60 mm×60 mm的平面。实验使用的刀具为直径10 mm的三刃铝合金立铣刀,切削深度1 mm.加工动作为铣刀在Y轴方向上来回进给铣削,每次在Y轴方向上走完一次行程,往X轴负方向进给5 mm.加工G代码内容如下:

N001 G54 G01 Z50 F500

N002 X0 Y0 M03 S6000

N003 X38 Y38

N004 Z-1

N005 X35

N006 Y-38

N007 X30

N008 Y38

N009 X25

……

N033 X-35

N034 Y-38

N035 X-38

N036 Z50

N037 M05

N038 M30

在这批毛胚中加入一个异常工件,其加工表面的中心挖了一个2 mm深、直径为10 mm的圆槽,如图7所示。与正常工件的加工过程相比,当铣刀走到异常工件的圆槽时,切削力会发生变化,导致机床的振动信号也会发生变化,由此模拟出一种加工异常现象,如果从站在此时刻能及时检测出振动异常,则证明从站起到了状态监测的作用。

图7 工件模型

根据监测任务,从站接入DYTRAN公司的3262A1型号3轴加速度传感器,采样率设为10 kHz.传感器利用磁座吸附在夹具上,实验场景如图8所示。在数控系统上,为从站设置好输入输出信号地址及含义,添加PLC读写变量功能模块到梯形程序中,将G指令行号传递到从站的输出信号地址,以便从站获取该数据。为了增强实验效果,从站加入了液晶屏来显示实时监测状态。

图8 实验场景

3.2 实验结果

图9 (a)为铣削异常工件表面时,从站液晶屏上显示的监测效果图。其中,左侧上方的波形为标准样本数据,下方的波形为实时加工过程监测到的振动短时能量数据,右侧显示的是数控系统实时运行的G指令。可以看到,当铣刀未走到圆槽缺陷时,实时数据与样本数据的趋势基本一致,当加工程序执行到第18行G指令,铣刀进给到圆槽的边缘处时,产生较大冲击,效果如图中矩形区域所示,从站检测到异常,立即向数控系统发送警报值,数据映射到X100寄存器上。在图9(b)的数控系统界面上,X100寄存器的值由正常状态0变为异常状态1.

图9 振动异常监测效果图

在本应用示例中,加工状态监测从站发挥了自身的计算能力,在内部对振动数据基于指令域分析,直接诊断加工过程的振动是否存在异常。从站只向数控系统发送实时的振动状态值,有效减少了总线上的数据传输量,同时未消耗数控系统的计算资源,数控系统只需根据该从站提供的报警信息进行下一步动作。

4 结束语

本文提出了一种机床加工状态监测从站设计方法,可应用于EtherCAT总线型的数控机床中。该从站结合机床工作任务对外接传感器采集的机床运行状态数据进行快速、准确的分析,能够让数控系统直接获取筛选后的特征量数据。根据EtherCAT良好的可扩展性能,数控系统可接入多个监测从站,同时进行多种加工状态监测,而无需提升自身的软硬件资源水平。该从站在数控机床智能化、大数据采集等场合中,具有开阔的应用前景。