一种履带式挖掘机行走异常的故障诊断及排除

玉有恩,韦会周

(1.广西柳工机械股份有限公司挖掘机研究院,广西 柳州545007;2.广西柳工机械股份有限公司国际营销事业部,广西 柳州545007)

工程机械液压系统的故障处理一直是个难题,服务人员接到故障信息后,往往根据自己的主观判断而在未进行系统检测的情况下就对机器进行拆检。这种方法往往会费时费力,甚至会因为胡乱拆卸而污染了液压系统,对原故障的修复适得其反。

笔者以自己检修的一例挖掘机液压系统故障为例,阐述了故障诊断与排除的过程,总结了一种故障诊断及排除方法。

1 故障现象

下面是一种4吨级的挖掘机系统故障现象,其故障表现为:

(1)高速档直线行走时速度慢,仅为3 km/h,但行走牵引力正常;

(2)直线行走过程进行高速档和低速档切换时,整机行走速度无明显变化,速度为3 km/h;

(3)以高速档直线行走的同时,操作斗杆或动臂或铲斗,行走速度大大提升,约为4 km/h.

2 液压系统及液压元件介绍

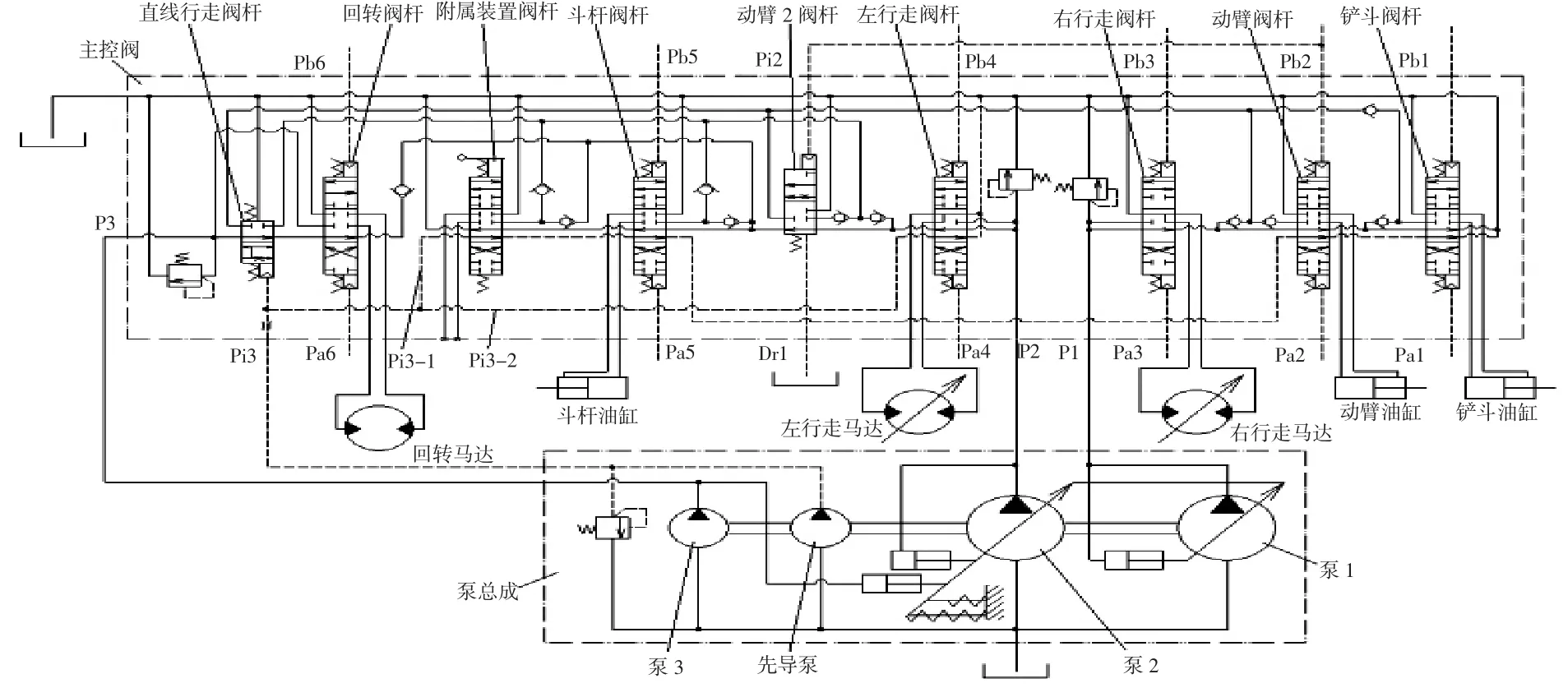

该型号挖掘机的液压系统属于开中位节流调速系统,主要由泵总成、主控阀、行走马达等元件组成,液压系统原理如图1所示。

图1 液压系统原理图

泵总成由一个先导泵和三个工作泵组成。三个工作泵中的两个泵是排量为20.8 mL/r的变量柱塞泵,另一个是排量为16.8 mL/r的齿轮泵,泵的功率控制方式为总功率控制[1],三个工作泵的出口压力都参与两个变量柱塞泵的排量调节,使泵总成的最高输出功率近似恒定为16 kW.

主控阀为开中位旁通节流及进油节流调速片式多路阀[2],油路连接为串并联方式。如图1,P1回路中右行走阀片与其下游的阀片属于串联关系;动臂阀片与铲斗阀片属于并联关系。P2回路中左行走阀片与其下游的阀片属于串联关系,动臂2阀片、斗杆阀片和附属装置阀片三者属于并联关系,动臂2阀片用于把P2油液与P1油液合流后流进到动臂油缸。P3回路较为复杂,P3油液经过直线行走阀片后,除了可供给于回转马达外,还可供给于附属装置和斗杆油缸;在直线行走阀杆处在下位工作的情况下,P3油液还可供给于动臂油缸和铲斗油缸。

直线行走阀的作用:当进行直线行走时P1、P2油液分别全部进入右行走马达和左行走马达,不再被分配给下游的工作机构。此时如果对动臂、斗杆、铲斗、附属装置的任何一个或多个机构进行操作,直线行走阀杆变为下位工作,P3油液可供给于相应的机构。

附属装置阀杆的控制方式为机械式,其它工作机构的阀杆控制方式为先导控制。

行走马达为两级排量马达,大排量对应整机行走慢速档,最高车速约3 km/h;小排量对应整机行走快速档,最高车速约5 km/h.快速档和低速档的切换方式为司机手动切换。

3 测试与分析

因为整机故障的表现出现在行走系统,所以重点检测、分析与行走液压系统相关的项目。以下检测及分析均处在泵转速为2 200 r/min的情况下进行。

(1)测试先导液压系统压力

测试先导液压系统压力的过程如下:

检测先导泵出口压力为3.2 MPa,正常→检测行走先导二次压力为3.2 MPa,正常→检测行走马达排量控制压力为3.2 MPa,正常。

基于以上的测试过程,判断出先导系统无故障。

(2)测试P1、P2工作液压系统压力

测试P1、P2工作液压系统压力的过程如下:

检测P1、P2溢流压力为24 MPa,正常→检测低速直线行走时P1、P2压力为5 MPa,正常→检测高速直线行走时P1、P2压力为8 MPa,正常→检测单边低速行走时P1(P2)压力为20 MPa,正常→检测单边高速行走时P1(P2)压力为24 MPa,正常。

基于以上测试过程,初步判断P1、P2油路无故障。

(3)测试P3工作液压系统压力

测试P3工作液压系统压力的过程如下:

发动机空转时检测P3压力为2 MPa,无明显异常→直线行走时检测P3压力为10 MPa,异常,P3油路不参与行走液压系统工作,应无负荷空流回油箱→单边右行走时检测P3压力为2 MPa,无明显异常→单边左行走时检测P3压力为10 MPa,异常,P3油路不参与行走液压系统工作,应无负荷空流回油箱。

根据异常压力值判断左行走阀杆切换到工作位置时影响了P3的正常回路。

(4)分析及故障排除

经过对图1进行分析,左行走阀杆与P3油路唯一有关联的元件是直线行走阀,结合测试数据,判断为:当进行左行走操作时直线行走阀杆切换到了下位工作,导致P3回路在直线行走阀处被节流,P3有较大的压力损失,压力升高达10 MPa.直线行走阀杆切换到下位工作的条件是Pi3-1和Pi3-2的回路同时被切断,根据图1分析,当单独进行左行走操作时Pi3-2回路确定已经被切断,如果以上判断成立Pi3-1的回路也已经被切断。Pi3-1回路被切断的条件是油路堵塞或附属装置阀杆、斗杆阀杆、动臂阀杆、铲斗阀杆的其中一根或多根阀杆处在工作位置。

至此初步判断为Pi3-1油路堵塞或者附属装置阀杆、斗杆阀杆、动臂阀杆、铲斗阀杆在中位时其中一根或多根阀杆处在工作位置导致故障现象出现。由于油路堵塞不容易检查,根据处理液压系统故障由简单到复杂的原则[3],决定先检查各阀杆的工作是否正常。

因此,分别对动臂、斗杆、铲斗进行操作感受测试,所有工作装置运行过程无异常,判断动臂阀杆、斗杆阀杆、铲斗阀杆无异常。附属装置的油路未安装工作机构无法进行操作感受测试,因此直接对附属装置阀杆进行检查。

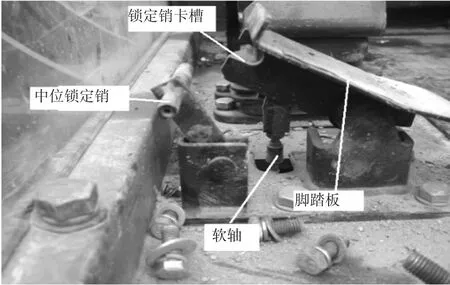

附属装置阀杆的控制方式为机械操作控制,通过软轴把脚踏板与阀杆进行连接,对脚踏板进行踩踏以推拉附属装置阀杆进行附属装置的操作。脚踏板机构有中位锁定销,不对附属装置机构进行操作的情况下要求把中位锁定销卡入锁定销卡槽,防止误操作(见图2)。对附属装置阀杆连接机构检查中发现,当锁定销卡入锁定销卡槽时因连接机构未调整好,导致此时附属装置阀杆已经有一定的移动量,导致附属装置阀杆中位时即已经处在工作位置,Pi3-1回路已被切断。经过对连接机构进行重新调整后所有故障消除。至此,故障原因已找出,证实了以上的判断。

图2 脚踏板机构图

4 结合故障原因分析故障现象

(1)整机以高速档直线行走时速度慢,但行走牵引力正常

当整机以高速档进行直线行走时P1、P2压力为8 MPa.因为液压系统存在故障导致直线行走阀下位工作,P3回路在直线行走阀处被节流导致压力升高到10 MPa,消耗了大量的功率,经计算消耗的功率约为6.5 kW.该泵为恒功率泵,泵总成很大一部分功率消耗在P3油路的直线行走阀节流口处;左、右行走马达只是吸收了泵总成剩下的功率,约为9.5 kW,不能全部吸收泵总成功率,泵1、泵2排量下降较多,所以表现出来行走速度慢。

因为行走液压系统最高压力正常,行走马达的最高输出扭矩正常,所以行走牵引力正常。

(2)直线行走过程进行高速档和低速档的切换,整机速度无明显变化

由于故障的存在,整机以低速档直线行走时泵总成6.5 kW的功率消耗在直线行走阀,P3压力高,达10 MPa.因马达排量大,P1、P2压力低,仅为5 MPa,需要吸收的功率小,为7.6 kW,所以即使直线行走阀消耗了泵总成6.5 kW的功率,但对行走系统的功率吸收影响不大,泵1、泵2仍以最大排量运行,整机行走速度无变化,以正常的低速行驶,速度为3 km/h.当此时操作斗杆或动臂或铲斗,P3的液压油通过直线行走阀的油道输送到对应工作机构,P3的功率不再消耗于直线行走阀,而是消耗于工作机构的运动,而此时,工作机构空运行时负载不高,P3压力约为5 MPa,消耗的功率较低,约为3 kW,大幅度小于单独进行高速档直线行走时在直线行走阀的消耗量。P3功率消耗量减小的部分,被行走液压系统吸收,所以当整机以高速档直线行走过程操作斗杆或动臂或铲斗,整机行走速度大幅度提升。