直流线性压缩机吸气簧片阀运动特性数值分析

吉 江,丁 磊,刘少帅,周伟楠,蒋珍华,吴亦农,3

(1.中国科学院 上海技术物理研究所,上海 200080;2.中国科学院大学,北京 100049;3.上海科技大学 信息科学与技术学院,上海 201210)

0 引言

小型线性压缩机在空间深低温制冷循环中有着广泛的应用[1-4],长寿命低损失进气阀组是线性压缩机的关键部件,其运动状态直接影响着压缩机的吸气量、功率消耗以及运行的可靠性[5]。其中,阀片是进气阀组的主要零件[6]。在直流线性压缩机中,常使用的是结构简单、质量较轻的阀片[7]。进气阀组通常设置有升程限制器,因此阀片的碰撞、疲劳断裂是导致其损坏的主要原因。研究阀片在实际吸气过程中的运动和碰撞过程,对压缩机的长寿命设计和效率的提高具有重要的现实意义。

吴丹青等[8]率先对压缩机阀片进行了数学模拟与设计,吸引了国内外大批学者对阀片展开了研究。HWANG 等[9]采用流固耦合方法准确模拟了压缩机排气阀的运动状态。ALTUNLU 等[10]利用激光位移传感器测量了阀片在撞击过程中的运动。李诚展等[11]通过改变吸排气压缩比、阀片厚度和压缩机运行频率,试验测量了压缩机排气阀的运动特性。LINK 等[12]对往复压缩机气阀的开启和关闭过程进行数学建模和试验验证,发现气阀运动影响着往复压缩机流动损失和振动噪声。KOPPPULA 等[13]对压缩机阀片进行了流固耦合模拟,研究了压缩机运行过程中压力变化对阀片运动状态的影响。以上学者的研究中,对阀片与升程限制器的碰撞和阀片受刚度影响的非正常运动分析较少。在压缩机进气过程中,阀片受压差和弹簧力共同作用周期性地打开和关闭,与升程限制器不断碰撞,难以直接测量其表面复杂的应力分布,并且阀片受刚度影响在吸气过程中能否及时地打开和关闭将直接影响压缩机的进气量。

本文对试验室液氦温区节流系统用直流线性压缩机展开研究,利用静力学分析和瞬态动力学计算得到了阀片在吸气过程中表面应力分布以及位移、速度随时间的变化规律,揭示了阀片在工作中的运动和碰撞过程。通过模拟不同刚度吸气阀片的运动特性,分析了阀片刚度对压缩机输出性能的影响。

1 吸气阀片结构

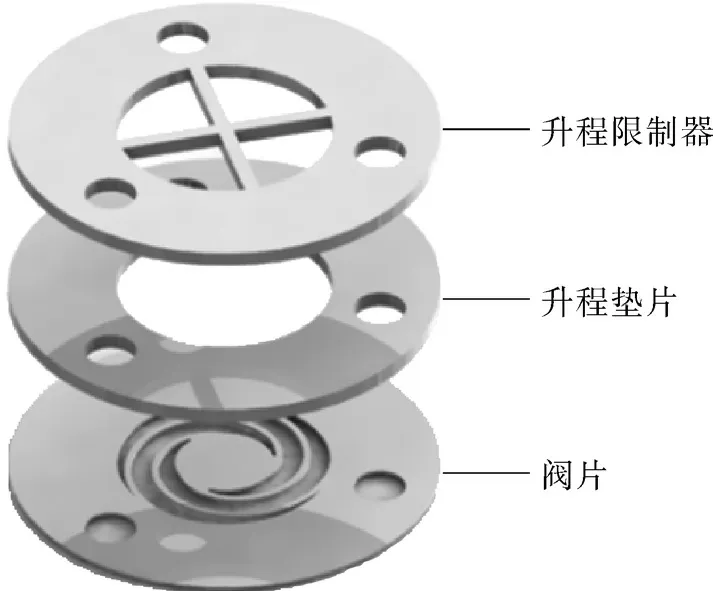

吸气阀组的结构包括阀片、垫片和升程限制器。气阀组件如图1 所示,其中的十字形零件是为吸气阀片设置的升程限制器。安装时,用螺钉将升程限制器、垫片和阀片固定。吸气过程中,当阀片中心挡板的升程超过垫片厚度时就会碰到升程限制器,避免阀片因变形导致应力过大而损坏。关闭状态下,与阀片贴合的局部示意如图2所示。

图1 气阀组件示意Fig.1 Schematic diagram of air valve assembly

图2 阀片局部示意Fig.2 Partial schematic diagram of valve plate

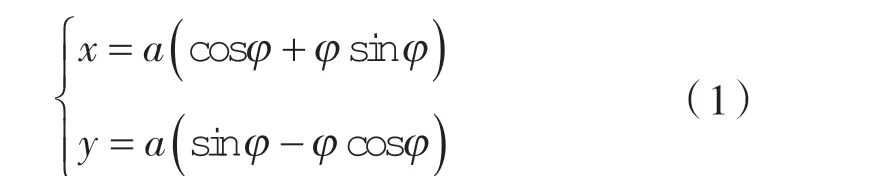

阀片阀臂的型式有直角转弯形、异形曲线形和涡旋形。涡旋形式的阀片型线宽度更均匀,能更好地将整个簧片的应力平缓地分配,避免了应力集中[14]。常见的涡旋形式阀臂的型线有圆渐开线、阿基米德螺旋线以及对数螺旋线[15]。不同的型线方程会得到不同的阀臂结构,本文研究的吸气阀片采用的型线是圆渐开线型,这种型线的阀片设计和加工比较容易实现[16]。对于以圆渐开线为型线方程的阀片,阀片的厚度、偏心距离、偏移角和基圆半径等设计因素影响着阀片的性能,圆渐开线的参数化方程可以表达为[17]:

其中,a 为基圆的半径,φ为渐开角,气阀的每一条阀臂都由两条渐开线组成,通过微调渐开线的起始渐开角,作出具有同一基圆的另一条渐开线,其表达式为:

其中,θ为2 条渐开线的偏移角,对于阀片的阀臂设计,通过选取不同θ,控制从基圆生长出来的阀臂的宽度。其中,阀臂的长度和宽度是决定阀片刚度的关键因素。

阀片在实际吸气工作过程中,开启和关闭运动受两侧气体压力差控制。当气压差增大到大于阀片的弹簧力,阀片被打开,并且受持续增大的气压差影响向上运动,与升程限制器碰撞后发生反弹。当压缩机气缸内的压力增大到临界值,吸气阀片表面受到的气压差小于弹簧力,此时气压差不足以支撑阀片的变形,阀片形成向下的回复运动。阀片在吸气过程中,不停地与升程限制器发生碰撞,疲劳极限会大大缩短,这将导致阀片性能下降。需要考虑压力差与弹簧力的相互作用,选取合理的阀片刚度,以保证阀片的正常工作状态。

2 阀片静力学分析

吸气阀片在压缩机进气工作过程中受气体压力差的控制,不停地与升程限制器和预紧力凸台发生碰撞。起初由于疲劳作用,在阀片阀臂局部产生裂纹,接着裂纹不断扩展,最后阀片由于无法承受外部应力载荷作用而迅速撕裂[18]。阀片的疲劳损坏会导致压缩机的非正常停机,甚至引起其他零件的损坏,大大地降低了压缩机的效率。因此,阀片表面的应力分析在压缩机研究中显得尤为重要。其中,有限元静力学仿真分析作为辅助阀片研究的有效方法被广泛应用[19-21]。

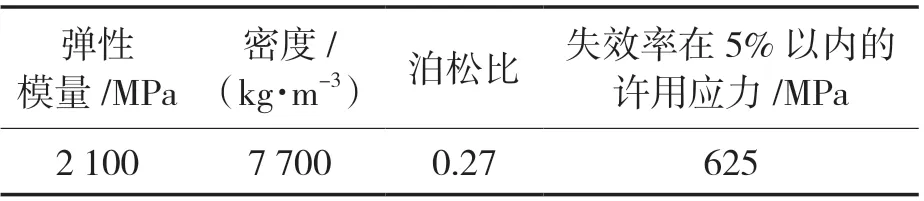

对吸气阀片进行静力学仿真计算。阀片材料是型号为Sandvik 7C 的瑞典阀片钢,其特性见表1。建模采用的几何参数、材料属性等与现有的小型线性压缩机用圆渐开线型阀片保持一致。

表1 阀片材料特性Tab.1 Material characteristics of valve plate

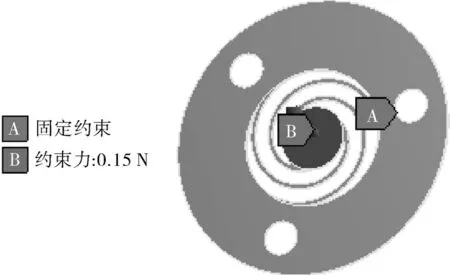

有限元仿真计算过程中,在垂直于阀片中心挡板表面上施加力载荷,以模拟阀片实际工作过程中受压差形成的气体力作用。在3 个螺栓孔处施加固定约束来模拟实际情况下螺栓的固定作用,如图3 所示。

图3 静力学分析示意Fig.3 Schematic diagram of static analysis

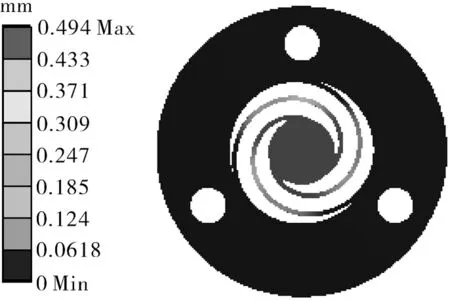

模拟计算了阀片在力载荷下的变形(位移)和表面最大应力分布情况,计算结果如4,5 所示。

由图4 可见,阀片的最大升程发生在阀片中心挡板处,最大位移为0.49 mm。最大应力分布在阀臂根部,如图5 所示,这是因为阀片中心挡板在吸气过程中达到最大位移,最大弯矩发生在阀臂根部,此处由于承受着最大的应力往往发生阀片断裂失效的情况。模拟结果表明,本文研究的阀片在给定力载荷下,最大应力为322.02 MPa,没有超出失效率在5%时的许用应力,阀片在最大位移条件下不会发生断裂失效的情况。

图4 阀片的位移Fig.4 Displacement of valve plate

图5 阀片表面的应力分布Fig.5 Stress distribution on the valve plate surface

3 阀片的运动特性研究

吸气阀片、升程限制器作为阀组关键零件,阀片应力分析和碰撞运动对线性压缩机整机效率的提高具有重要意义。合适的阀片刚度使得吸气阀组具有合理的运动特性,防止阀片延迟关闭,从而避免制冷剂气体回流;同时合适的吸气升程限位使得吸气阀片在接触到升程限制器时,限位器既起到限制升程的作用,也起到吸收阀片动能的作用。

3.1 数值模拟边界条件

在验证了吸气阀片满足疲劳极限的要求下,对进气阀组的进气过程进行动力学仿真计算,研究阀片在吸气过程中的运动和碰撞过程。

采用六面体网格对吸气阀组几何模型进行网格划分,网格分布情况如图6 所示。为了准确捕捉阀片挡板运动时与升程限制器的碰撞过程,对阀片和升程限制器接触区域进行网格细化以保证计算精度。

图6 阀组网格划分Fig.6 Mesh generation of valve group

在瞬态非线性分析中,接触(即阀片与升程限制器的碰撞接触)是一种最常见的非线性行为之一,计算过程中对其的定义与分析也是不可或缺的。刚体-柔体的接触是把2 个接触体之间变形较小的部分视为刚性体,在本研究中,由于升程限制器不产生形变,可视为刚性体;阀片在打开和关闭过程中产生变形,可以定义为柔性体。因此,设置阀片与升程限制器对应的接触单元匹配成接触对。接触类型设置为摩擦(Frictional),该类型接触为典型的单边接触,其在接触界面正向压力为零时容许分离的发生,符合阀片与升程限制器的接触状态。利用瞬态动力学分析,计算了现有压缩机吸气阀片组在气压差载荷作用下的运动过程,计算时间设置为吸气周期0.025 s。

通过压缩机进气时吸气阀片阀前和阀后的动态压力,计算出阀片挡板上下表面的压力差值,拟合出一个周期内阀片挡板表面受到的压差载荷变化曲线如图7 所示。将此压差载荷垂直加载在阀片中心挡板处以模拟实际工作过程中阀片表面受到的气体压差。

图7 阀片压差载荷曲线Fig.7 Differential pressure - load curve of valve plate

3.2 吸气阀片的运动状态分析

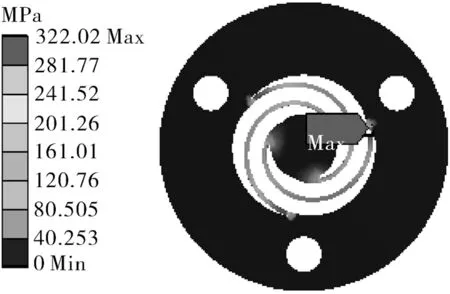

对试验室液氦温区节流系统用直流线性压缩机吸气阀组进行瞬态动力学分析,其中阀片刚度为287.2 N/m,阀组截面计算结果如图8 所示。图中A~H 分别是8 个时间点的阀片变形情况:阀片在压差载荷作用下开始产生变形,向上运动(如图8 中A);阀片受持续增大的压差载荷作用,克服自身弹簧力,上升到与升程限制器基本贴合并发生碰撞(如图8 中B);阀片与升程限制器发生碰撞后被反弹,向下运动(如图8 中C);阀片被碰撞反弹后,其表面的压差载荷整体上仍大于弹簧力,阀片在压差作用下继续向上运动直到再次与升程限制器贴合(如图8 中D);阀片表面压差载荷开始减小到小于弹簧力,不足以支撑阀片的位移变形,阀片开始向下运动(如图8 中E);压差载荷持续减小,阀片继续向下运动,恢复变形(如图8 中F);阀片回落到进气孔并与进气孔凸台发生碰撞(如图8 中G);发生碰撞后,阀片产生明显的颤振现象(如图8 中H)。

图8 阀片运动状态Fig.8 Movement state of valve plate

结合图7 的阀片压差载荷曲线,计算得出一个吸气周期内,阀片中心挡板表面受到的气体力以及阀片所受预紧力变化如图9 所示。理想情况下,当阀片表面所受气体力逐渐增大到大于预紧力时(0.010 9 s 时),阀片开始打开,吸气过程开始;当气体力小于阀片预紧力时(0.020 3 s 时),吸气过程结束,此时阀片应回复至初始位置。

图9 阀片所受气体力和预紧力Fig.9 Gas force and preload on valve plate

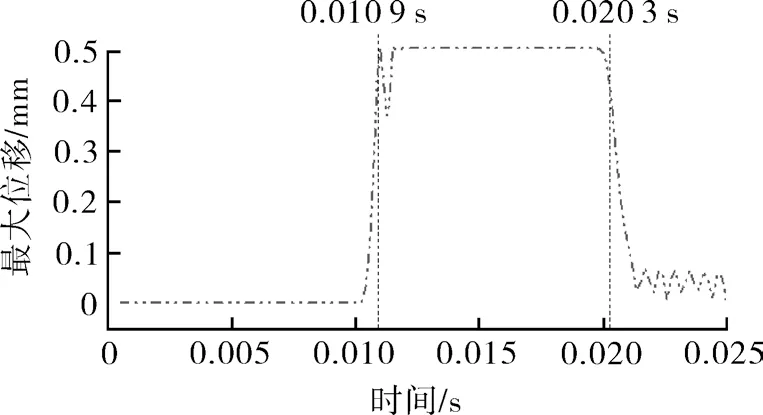

阀片在一个吸气周期内表面的最大位移分布情况如图10 所示。从图中可看出,在0.010 5 s时由于阀片表面的气压差大于弹簧力,阀片开始打开进行吸气过程;随后,受持续增大的气压差控制,向上运动到与升程限制器发生碰撞,并在碰撞后产生几次轻微的反弹;在0.019 5 s 时阀片表面所受气压差小于弹簧力,阀片开始关闭,并在0.021 s 时恢复到初始状态,整个进气过程持续了0.009 s。根据压差载荷曲线,在0.021 s 后压差逐渐减小至零,此时阀片不再受压差引起的气体力作用,由于阀片内的动能在极短时间内无法耗散消除,导致阀片在吸气结束后产生微小抖动。

图10 阀片表面最大位移Fig.10 Maximum displacement of valve plate surface

阀片的正常运动状态是指压缩机开始进气时,阀片的弹簧力和气体工质的压差推力刚好相等时的运动规律。此时阀片能够及时开启、及时关闭,并且具有较长的全开期。在正常运动的情况下,气体流动损失较小,压缩机进气量和效率可以得到提高,噪声较小,阀片的使用寿命更长。

从图10 可以看出,阀片在0.010 9 s 前开始打开产生变形,吸气过程持续一段时间,在0.020 3 s之后(约0.021 s)才回复到初始位置,存在延迟关闭的现象。这是因为现有阀片的刚度较小,吸气过程结束时阀片预紧力仍小于气压差,导致其关闭过程具有一定的滞后性。这会导致压缩机开始压缩气体时,一部分吸入的气体又泄漏出去,使得进气量减小,严重影响压缩机性能。

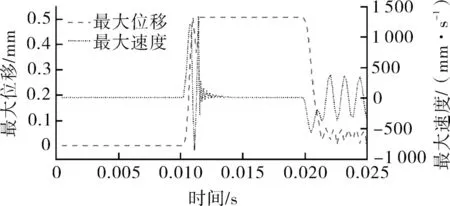

阀片与升程限制器的撞击是导致阀片损坏的主要原因。吸气过程中,阀片运动的速度越大,与升程限制器的撞击应力就越大,过度的撞击应力会使阀片出现裂纹。阀片运动过程中表面的最大位移和最大速度分布如图11 所示。

图11 阀片运动过程位移和速度分布Fig.11 Displacement and velocity distribution during valve plate movement

阀片的最大速度约为1.25 m/s,发生在与升程限制器碰撞反弹时。阀片在进气打开过程中,速度峰值的增大与所受压差载荷的增大趋势相一致;并且阀片在关闭过程中的速度整体低于打开过程,这是因为此时阀片表面仍作用有较小的压差载荷对阀片的关闭过程起到阻碍作用。

3.3 不同刚度阀片的运动特性对比分析

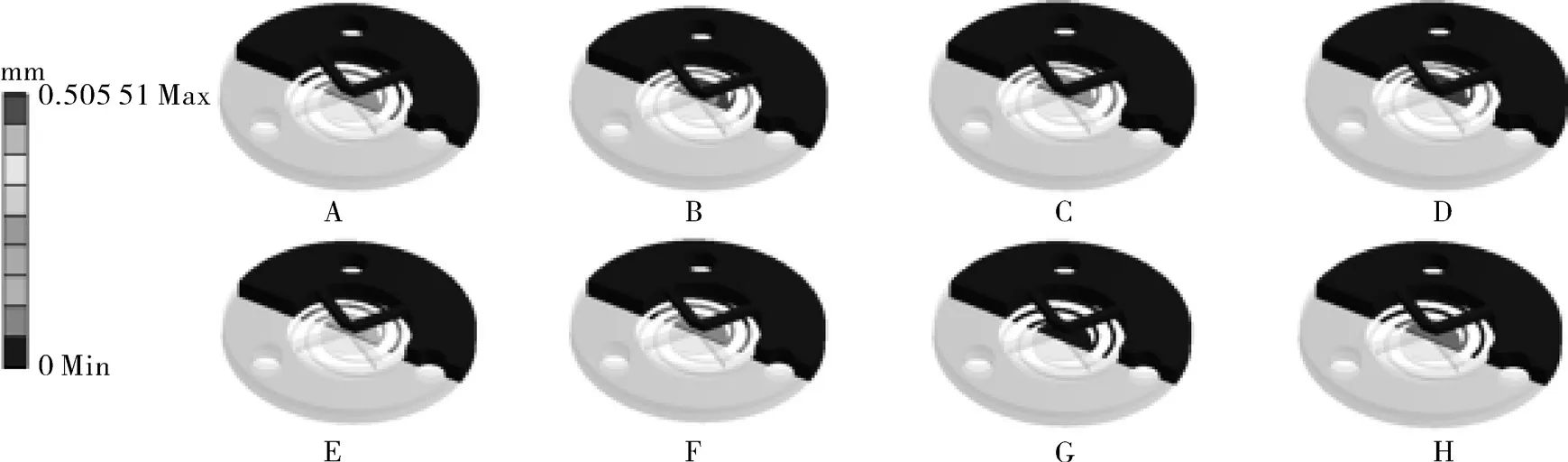

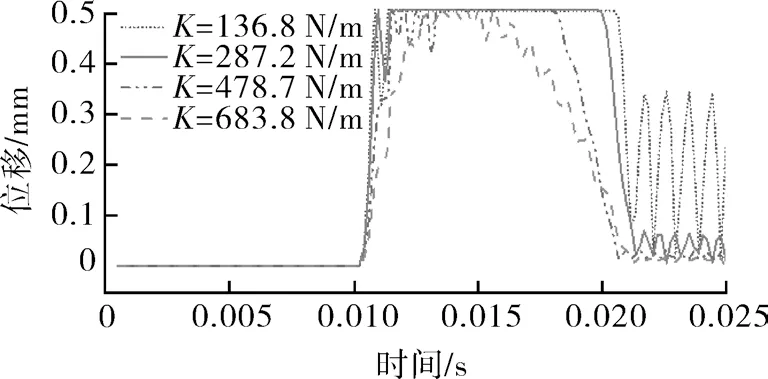

通过对现有吸气阀片组的有限元动态仿真,发现其在压缩机进气过程中存在延迟关闭的非正常工作状态,这是由于阀片刚度设计不合理导致的。为研究阀片自身弹簧力和表面所受气体压差推力的相互作用关系,确定合理的刚度范围以提高压缩机的吸气效率,本文对4 种不同刚度阀片吸气过程的运动特性进行了模拟计算,阀片的位移变化对比如图12 所示。

图12 不同刚度阀片的运动特性Fig.12 Motion characteristics of valve plate with different stiffness

从图12 可以看出:当阀片挡板表面压力差开始产生变化时,刚度较小的阀片(K=136.8 N/m)由于自身弹簧力较小,在压差作用下会迅速打开产生变形,撞到升程限制器后产生一次轻微的反弹,经过较完整的吸气过程后,回复至初始位置时振动现象较明显;刚度K=478.7 N/m 的阀片,其弹簧力较大,表面压差需要增大到大于弹簧力才能产生变形,其打开过程比刚度小的阀片较慢,但其回落至初始位置时的振动明显较小;而刚度大的阀片(K=683.8 N/m)受压力载荷作用后,需要更大的压差作用才能克服弹簧力,所以其打开过程更加缓慢,相对刚度较小的阀片,其打开过程具有一定的滞后性。并且由于刚度大的阀片自身的弹簧力较大,气体推力不足以支撑阀片的变形,阀片在打开过程中产生明显的颤振现象(非正常工作状态)。刚度K=683.8 N/m 的阀片在打开后迅速关闭,其吸气过程非常短暂,这会导致吸气量减小,严重影响压缩机的吸气效率。结合图9 所示的阀片所受气体力和预紧力关系图,理想吸气状态下,吸气阀片应在0.010 9 s 时(此时阀片表面所受气体力大于预紧力)打开开始进气过程,在0.020 3 s时(此时气体力小于阀片预紧力)吸气过程结束,阀片回落至初始位置。从减小阀片颤振、改善阀片延时关闭现象、降低吸气过程气体回流损失、提高吸气进气量等方面考虑,阀片的刚度应设置在478.7 N/m 左右。

综合上述阀片运动特性的计算结果,可以发现刚度较大的阀片会产生延迟打开和提前关闭的现象,吸气过程不完整,导致压缩机进气量减少,严重影响压缩机性能,且吸气过程中存在颤振现象;而刚度较小的阀片,由于自身弹簧力较小,有可能存在延迟关闭的现象,无法保证吸气过程结束时及时关闭,造成气体回流,同样影响压缩机效率。通过有限元仿真的方法分析不同刚度大小的阀片在线性压缩机吸气过程中的运动状态,可以将阀片的刚度选取在合理的范围内,保证阀片在吸气工作过程中适时的开启和关闭,以提高吸气效率,避免了通过试验手段研究阀片吸气运动过程的局限性和复杂性。

4 结论

(1)本文通过阀片静力学分析计算得到带有升程限制器的阀片在吸气过程中最大位移为0.49 mm,发生在阀片中心挡板处;表面最大应力为322.02 MPa,不会发生疲劳断裂,且最大弯矩分布在阀片阀臂根部。

(2)结合刚度K=287.2 N/m 的阀片吸气过程位移变化曲线来看,阀片在撞到升程限制器后产生轻微的反弹,然后在气体力的作用下紧贴在升程限制器上直到活塞压缩结束阀片开始关闭,且关闭的过程具有一定的滞后性。

(3)对4 种不同刚度阀片运动特性进行对比分析,刚度较小的阀片在吸气过程中存在延迟关闭的现象,导致部分被吸入的气体回流;而阀片刚度过大时会产生颤振,影响了阀片的使用寿命。因此,从减小阀片颤振、降低气体回流损失等方面考虑,本文研究的阀片较合理的刚度应设计在478.7 N/m 左右。