叶片进口边开孔对离心泵空化和湍动能影响的研究

张 静,陈先培,苏春明,赵 震

(燕山大学 车辆与能源学院,河北秦皇岛 066000)

0 引言

离心泵是生活中一种常见的水力机械,而空化情况的发生是水力机械难以避免的一种现象。空化初生状态对离心泵的运行性能影响不大;当到达临界空化时,离心泵扬程明显下降[1];而当离心泵内部发生完全空化时,不仅会导致离心泵水力性能的下降,同时空化产生空泡的破裂会产生振动和噪声并对叶轮造成破坏[2-5]。

目前,很多研究者根据空化的发生机理,在离心泵空化领域进行了深入的研究,同时在提高离心泵空化性能方面取得了很大进展。刘威等[6]通过对叶轮进行开槽,分析得到叶片开槽能够一定程度改善内部紊流情况;赵伟国等[7]通过在叶片工作面加障碍物来增大叶片近壁湍动能,不仅抑制空化的发展,同时能够优化流场结构;胡赞熬等[8]通过对叶轮进口易空化区进行穿孔,结果表明此方法对空化性能影响主要取决于流体在叶轮之间获得的能量与开孔造成的能量损失之间的差值;RAZIYEH 等[9]提出一种新的离心泵气蚀状态检测系统,能够在无气蚀、气蚀发生、气蚀进行3 种状态下测量泵出口振动;ASISH等[10]通过对进水管流动堵塞和泵内空化两种情况关联分析,得到泵内阻流是渐进的,且很可能是产生气蚀的原因;YE 等[11]通过改进的半解析空化模型,在完全空化发生的情况下,其预测的数值结果与试验结果吻合较好;SABER 等[12]通过在流体中加入聚合物来提高流体黏性,减小了流体的临界空化数,抑制空化的发生,同时能够抑制气泡的生成;ADAM 等[13]通过研究,得知空化的发生导致叶轮质量下降,从而导致离心泵内部振动产生共振带来泵轴断裂的现象;牟介刚等[14]通过研究发现,对于给定的离心泵存在一个最佳的叶片包角角度,能够有效改善叶轮流道内流体流态,使离心泵具有最佳的扬程、效率以及空化性能。

本文在前人研究的基础上,对叶片进口边打孔方案进行改进,以多个均匀分布小孔代替等面积大孔,分析其对离心泵空化性能和流场分布的影响,进一步提高离心泵运行效率、扬程,同时提升离心泵空化性能。

1 计算模型及网格划分

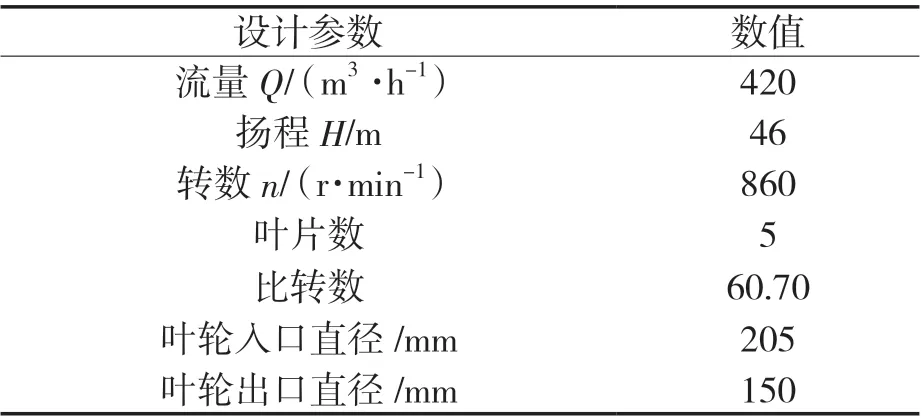

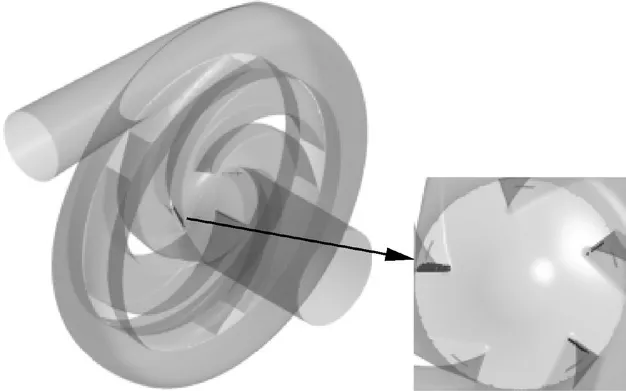

本文以某型号低比转速的离心泵为研究对象,基本参数见表1。离心泵三维模型如图1 所示。

表1 离心泵设计工况下的相关参数Tab.1 Relevant parameters of centrifugal pump under design conditions

图1 离心泵三维模型Fig.1 Three-dimensional model of centrifugal pump

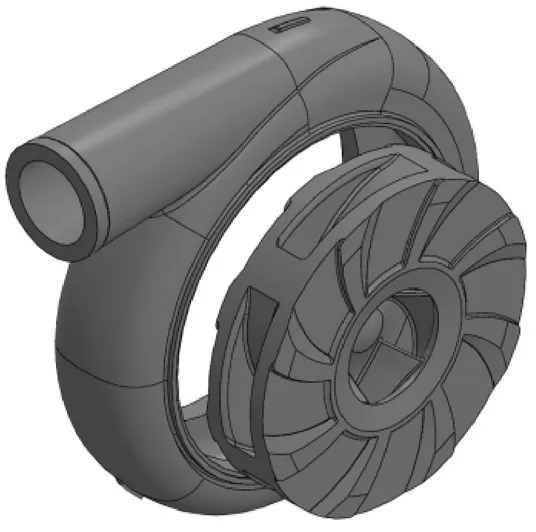

先以不开孔叶片进行非定常空化数值模拟,随着入口压力逐渐降低,确定最先发生空化的区域,进行叶片开孔,该位置与轴心距离占叶轮出口直径的0.2,叶片开孔位置及4×1 mm 特殊开孔方案如图2 所示,开孔孔径分别为1×1 mm,1×2 mm,1×3 mm 以及4×1 mm 4 组方案。

图2 叶轮计算域Fig.2 Impeller calculation domain

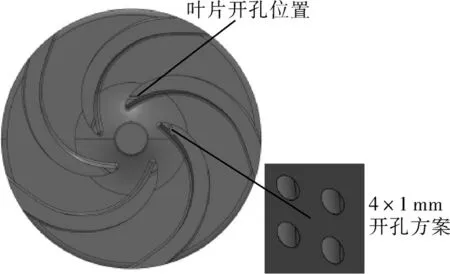

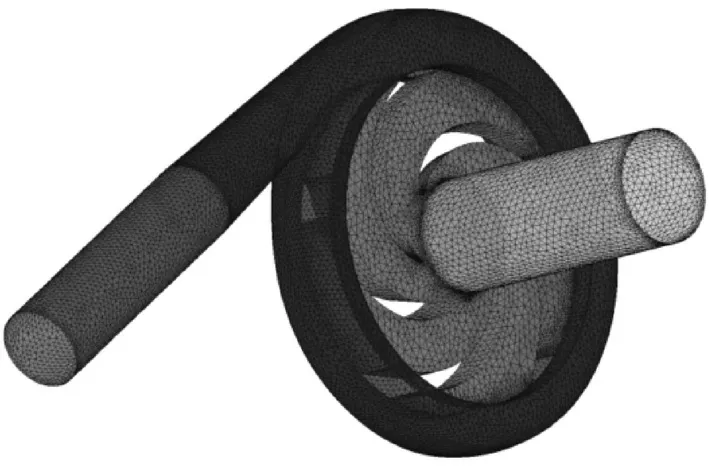

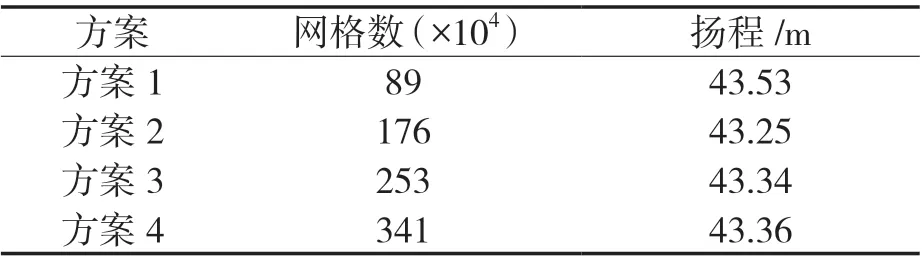

抽取离心泵流体域,同时为了使模拟结果更加精确,避免出口回流带来的误差,在入口段和出口段进行流体域延长处理。对离心泵计算域进行四面体非结构化网格划分,与六面体结构化网格比较,该类型网格有着极好的适应性,能够有效解决流场计算问题。流体域网格划分如图3 所示,同时选取不同网格密度的4 种方案,在设计工况条件下进行网格无关性分析,结果见表2。

图3 计算域非结构化网格划分Fig.3 Unstructured grid graph of computing domain

表2 网格无关性分析Tab.2 Grid independence analysis

计算域进行网格划分时,内部网格数量越多,质量越好,越能反映内部流动的真实情况,模拟结果越接近试验结果。由表2 可知,方案1 的网格数量较少,计算扬程结果偏离其他方案,结果准确性较低,而与其他3 个方案相比,扬程变化不大,此时增加网格数量对结果影响较小,同时会大大增加迭代计算时间,所以最终确定方案2 为最优网格数量方案。

2 数值计算方法

2.1 控制方程

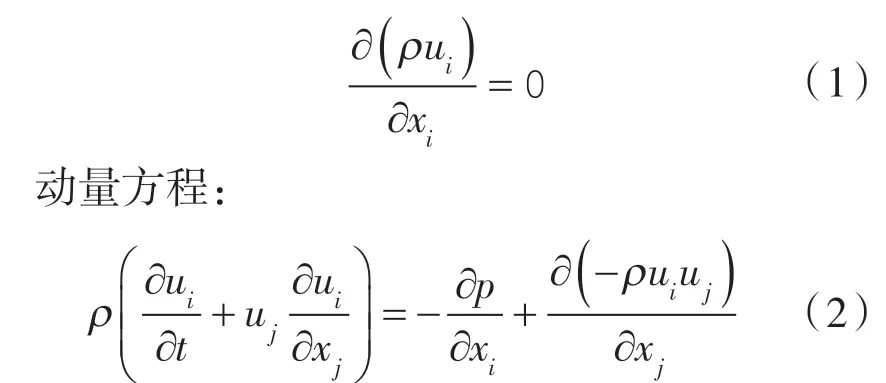

采用有限容积法对离心泵进行数值模拟,通过对三维稳态N-S 方程进行雷诺平均求解,得到离心泵的控制方程如下。

连续性方程:

2.2 湍流模型

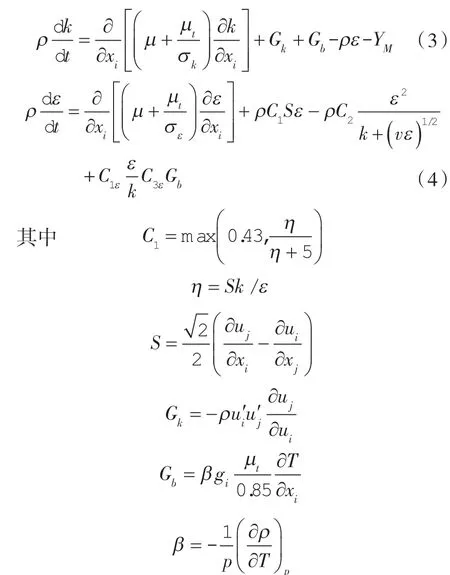

本文采用Realizable k-ε湍流模型,该模型适合的流动类型比较广泛,具有较好的适应性,尤其是在计算离心泵内部复杂流动中表现出色,能够更好地反映离心泵内部湍流流动。基本方程为:

式中 YM—— 可压缩湍流脉动膨胀对总的耗散率的影响。

其 余 各 参 数 取 值 如 下:C1ε=1.44;C2=1.92;Cμ=0.99;σk=1.0;σ3=1.3;C3ε=0.09。

2.3 空化模型

本文采用Rayleigh-Plesset 空化模型[15],其基本方程为:

2.4 边界条件设置

入口边界采用压力入口边界条件,通过调节入口压力大小能够控制空化发生程度,设计工况下入口压力大小为Pin=0.05 MPa,设定入口处水的体积分数为1,空气的体积分数为0;出口边界采用质量流量出口边界条件,出口质量流量为Qm=116.67 kg/s。假设在模拟过程中水的温度T=300 K,且忽略与外界的热交换,此温度下水的饱和蒸气压为3 574 Pa。

3 计算结果与分析

3.1 叶片开孔前后性能分析

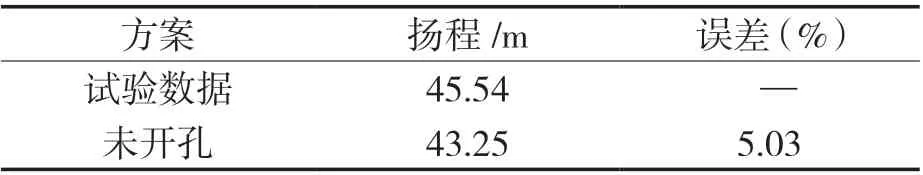

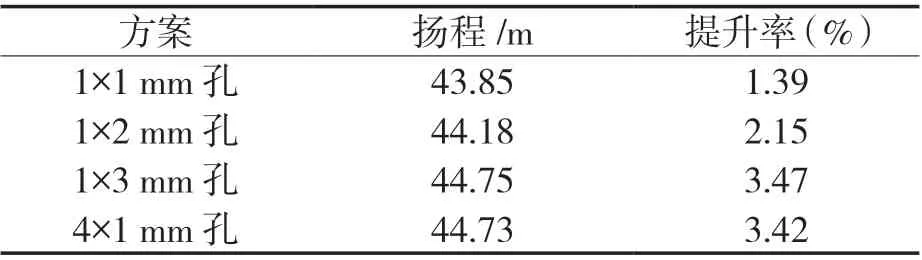

在对叶片进行不同方案开孔时,在同一位置进行开孔,其中4×1 mm 方案的4 个小孔均匀分布在开孔位置3 mm 的圆上。开孔后的叶片与原叶片进行相同的网格划分方法,避免网格数量差异带来的误差。通过计算得到开孔前、后的扬程及其误差见表3,4。

表3 未开孔叶片离心泵扬程与试验数据对比Tab.3 Comparison of head and experimental data of centrifugal pump with non-opening blades

由表3,4 可知,在对未开孔的叶片进行数值模拟后,其得到的扬程与试验数据误差为5.03%。在最先产生空化的区域对叶片进行开孔后,其扬程与未开孔叶片相比有着显著的提高,且开孔直径越大,扬程提高越明显。虽然4×1 mm 小孔的面积总和与1×2 mm 孔面积相等,但是其对离心泵扬程的提升效果要远高于2 mm 开孔方案,接近于3 mm 开孔方案的提升效果。

3.2 叶片开孔前后内部空化分析

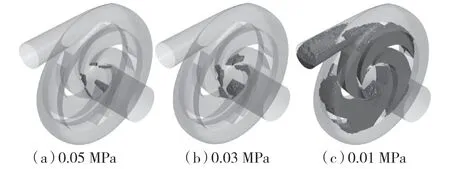

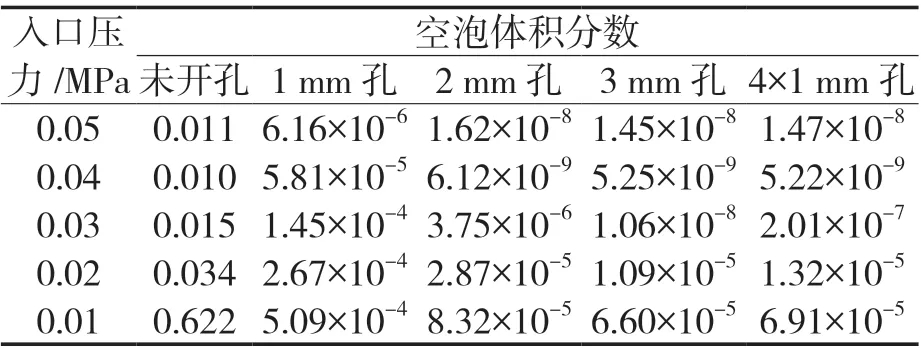

随着入口压力逐渐减小,离心泵内部空化情况加剧,分别选取入口压力为0.05,0.04,0.03,0.02,0.01 MPa 的5 个工况点,对不同方案开孔叶片进行空化模拟,得到不同压力条件下不同开孔方案叶轮内部空化情况及空泡体积分数数据,未开孔叶片内部空化情况如图4 所示,开孔叶片以1 mm 开孔叶片为例,内部空化情况如图5 所示,叶轮内部空泡体积分数见表4。

表4 不同开孔方案下离心泵扬程及相对未开孔方案提升率数据对比Tab.4 Comparison of head and lift rate of centrifugal pump under different perforation schemes and non-perforation schemes

图4 未开孔叶片不同入口压力条件下内部空化情况Fig.4 Internal cavitation of unperforated blades under different inlet pressures

图5 开1 mm 孔叶片0.01 MPa 入口压力下内部空化情况Fig.5 Internal cavitation of blade with 1 mm opening under 0.01 MPa inlet pressure

由图4,5 可见,随着入口压力不断减小,未开孔叶片离心泵内部空化区域逐渐增加,尤其在入口压力降低到0.01 MPa 时,离心泵内部叶轮及蜗壳大部分区域被空化产生的空泡充斥,此时离心泵无法正常运行工作,叶轮及蜗壳会受到空泡破裂的作用而产生损坏。而在叶片进口边位置对叶片进行开孔后,随着入口压力逐渐降低,离心泵内部未产生明显大区域空化现象,只有在入口压力为0.01 MPa 时,叶片入口处存在小区域空化现象。

表5 列出了不同入口压力条件下开孔前后离心泵内部空泡体积分数情况对比,及各开孔方案之间空泡体积分数对比。由表5 可知,在对叶片进行不同方案的开孔后,随着入口压力不断减小,叶轮内部空泡体积分数逐渐增加,但与未开孔叶片相比,内部的空化情况得到了极大的改善。叶片进口边开孔孔径越大,对离心泵内部空化情况改善效果越好,但是开孔直径从2 mm 增加到3 mm 时,内部空化情况改善不明显,且随着开孔面积逐渐增加,叶片整体强度会受到很大影响。而开4×1 mm 孔方案在保证开孔整体面积不变的情况下,与2 mm 孔相比,能够进一步改善离心泵内部的空化情况。

表5 不同入口压力时不同开孔方案离心泵叶轮内部空泡体积分数Tab.5 Cavitation volume fraction in centrifugal pump impeller with different perforation schemes under different inlet pressures

离心泵在运行过程中,当内部压力低于水在此温度下对应的饱和蒸气压时,为发生空化提供了条件。在对叶片进行开孔后,叶片工作面处的高压流体通过孔流向叶片背面低压区,使低压区的压力水平上升,所以离心泵内部空化情况得到改善。叶轮入口处的空化对水流的阻塞情况消失,流体在此处的水力损失大大减小,离心泵的扬程和效率进一步得到提升,因此在叶片进口边进行开孔不仅能够有效提高离心泵的空化性能,同时能够提高离心泵的出口扬程及效率。

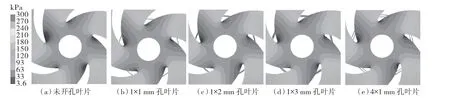

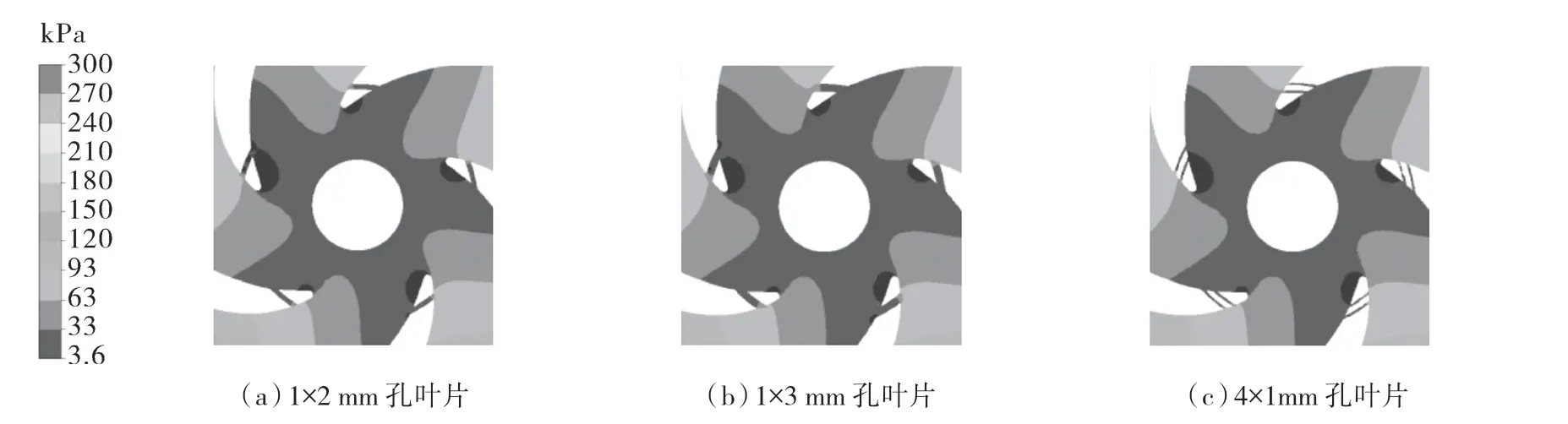

3.3 叶片开孔前、后内部压力分布

分析了不同开孔方案叶片在额定工况下叶轮内部的压力分布情况,由于空化最先发生的区域是叶轮进口处,所以只选取叶轮进口区域来更直观表现叶轮开孔前、后的压力分布区别,如图6所示,在叶片进口边位置进行开孔后,叶片工作面的高压区与叶片背面的低压区通过小孔贯通,与未开孔叶片相比,开孔叶片背面的低压区域明显减小,说明开孔能够提高离心泵的空化性能;由表5 和图6 可以看出,在额定工况下运行时,开孔1×2 mm,1×3 mm 以及4×1 mm 的3 种方案叶轮内部空泡体积分数相差不大,为了更好比较这3 种方案对离心泵空化性能的影响,选取入口压力为0.03 MPa 条件下对3 种方案进行空化模拟,内部压力分布情况如图7 所示,由图7 可知,叶片进行2,3 mm 开孔时,工作面高压流体通过小孔流向叶片背面,将低压区分成两部分;而进行4×1 mm 开孔时,叶片背面低压区压力与其他2 种方案相比要小,同时不存在低压区分区情况,此时叶轮入口处流体流态更加稳定,降低了此处的水力损失。

图6 不同开孔方案叶片在额定工况下叶轮内部压力分布Fig.6 Internal pressure distribution of impeller under rated condition with different perforation schemes

图7 入口压力0.03 MPa 时不同开孔方案叶轮内部压力分布Fig.7 The internal pressure distribution of impeller with different perforation schemes at the inlet pressure of 0.03 MPa

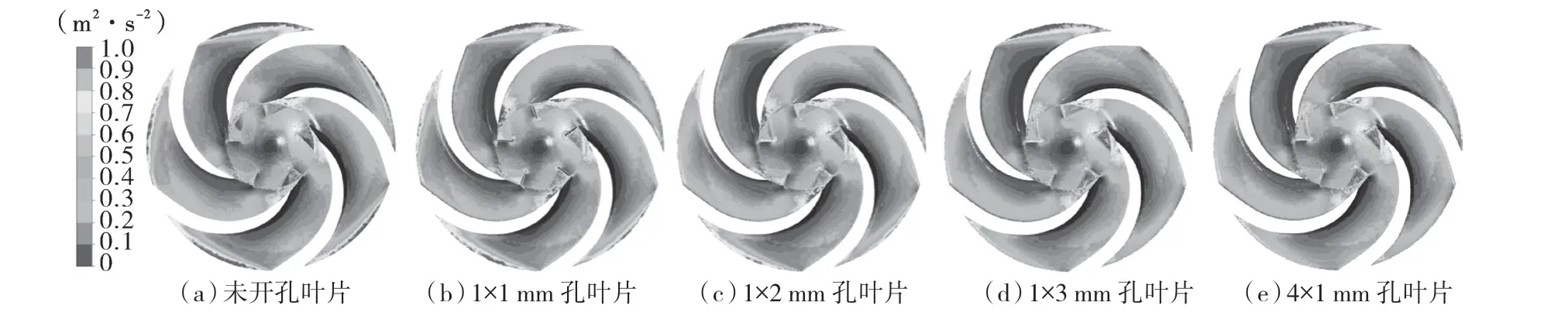

3.4 叶片开孔前、后内部湍动能分布

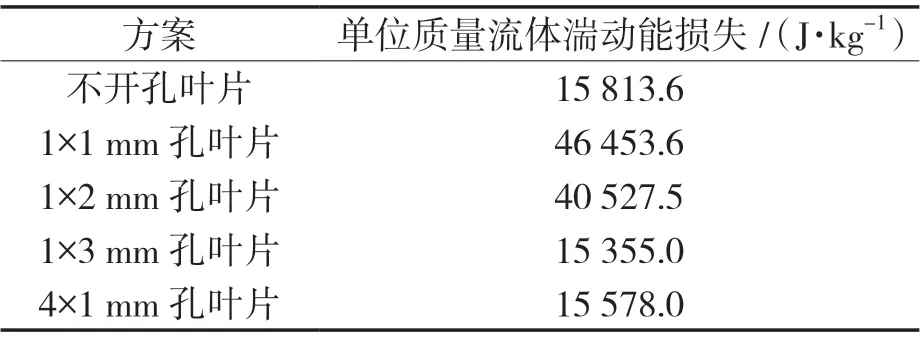

分析了不同开孔方案叶片在额定工况下叶轮内部的湍动能分布情况,如图8 所示。通过计算,得出单位质量流体在流经叶轮后,产生的湍动能损耗见表6。由图8 和表6 可知,流体在流经叶轮时,产生湍动能损耗的主要部位在叶轮入口处及叶轮出口处;随着开孔直径的增加,叶轮内部产生的湍动能损耗先增加后减少,在开孔直径为1 mm时湍动能损耗最大,主要集中在叶轮进口边位置,此处水力损失严重。开1×3 mm 以及4×1 mm孔方案与未开孔叶片相比,未有湍动能损耗增加的情况,同时提升了离心泵的扬程及效率,且4×1 mm 开孔方案叶轮进口处流场较为稳定,更适合于离心泵叶片进口边处的开孔。

表6 不同开孔方案叶轮对单位质量流体产生的湍动能损失Tab.6 Turbulent kinetic energy loss of unit mass fluid produced by impeller with different perforation schemes

图8 不同开孔方案叶片在额定工况下叶轮内部湍动能分布Fig.8 Distribution of turbulent kinetic energy in impeller with different perforation schemes under rated condition

4 结论

(1)在离心泵叶片进口边处进行开孔后,离心泵空化性能大大提升,且开孔直径越大,空化性能越好。同时,开孔后的离心泵其扬程和效率略有提升。

(2)当离心泵入口压力减小时,叶轮内部空化区域逐渐增加,但与未开孔离心泵相比,开孔后的离心泵其叶轮内部空化区域大大减小。因此在叶片进口边进行开孔能够提高离心泵的空化性能。

(3)在对叶片进行1×1 mm,1×2 mm,1×3 mm开孔时,由于工作面高压流体通过孔流动,叶片背面的低压区会被分割成两部分,而进行4×1 mm开孔后,叶片背面的低压分区情况消失,保证了叶轮入口处压力场的稳定分布,减少了此处的水力损失。

(4)叶片开孔前后,当开孔直径较小时,流体流经叶轮产生的湍动能损耗大大增加,随着开孔直径增大,湍动能损耗减少,开1×3 mm 以及4×1 mm 孔方案与未开孔叶片相比,未有湍动能损耗增加的情况,同时提升了离心泵的扬程及效率,且4×1 mm 开孔方案叶轮进口处流场较为稳定,更适合于离心泵叶片进口边处的开孔。