基于3DDFM二次开发的钣金机箱可制造性分析

戴志杰,王宇昊,杨 涛,陆凯雷

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

随着经济快速发展以及市场全球化,企业间竞争日益激烈,因此提升生产效率、降低成本是企业生存和发展的重要课题。DFM(design for manufacturing,可制造性设计)是指将产品的可制造性要求融入到产品开发设计阶段,及早发现设计中难以制造或制造成本高的缺陷,减少设计修改次数,从而缩减研发周期、提升质量、降低成本[1]。

机箱作为电力二次设备的重要组成部分,起着安装和保护电子元器件的作用。机箱从最初的铝型材结构到铸造结构再到钣金结构,经历了三代发展,其中钣金结构机箱是未来发展的趋势,它主要由金属薄板通过冲裁、折弯、铆接等方式加工成型。

钣金机箱的加工特征种类和数量繁多。在进行DFM分析时,传统方法依据CAD(computer aided design,计算机辅助设计)图纸进行人工分析,对人员素质和经验要求很高,且效率低下;若采用DFM软件,则可以依托三维模型,由程序自动分析并生成报告。目前,DFM软件主流应用在电子产品PCB(printed circuit board,印制电路板)设计上[2-3],钣金、机械加工等领域应用很少,且停留在单个零件层面,对于复杂的装配体仍需进行拆解[4]。此外,DFM的工程性非常强,需要紧密结合企业自身情况。但现有的很多DFM软件局限于开放性和扩展性,用户难以根据自身需求进行定制和更新,这给企业实际应用带来很大不便[5-6]。

3DDFM是一款功能强大的可制造性分析软件,它能够集成在常用的CAD软件中,基于产品的三维装配模型和相关规则进行可制造性分析。本文根据钣金机箱产品的可制造性需求,对3DDFM软件进行二次开发,建立了适应企业技术要求的规则库,并使用该规则库对钣金机箱三维模型进行审查分析,验证了借助3DDFM二次开发进行可制造性分析的可行性,为企业的产品设计优化提供了思路和方法。

1 钣金机箱的加工要求分析

加工特征是实现DFM和CAD集成的关键。在进行可制造性分析前,首先需要对这些特征的工艺要求进行梳理。由于钣金机箱特征种类较多,这里仅以折弯为例。

折弯过程中,材料内层受压,外层受拉,当板材厚度一定时,折弯半径越小,材料受压或受拉就越严重,若应力超出材料极限强度,板材就会出现裂纹,因此存在最小折弯半径。

折弯的直边长度不能过小。当直边长度太小时,零件在模具上支撑的长度不足,难以形成足够的弯矩,同样会影响成型精度[7]。

折弯件展平过程中需要相应的折弯系数,其与材料、板厚和折弯模具均有关,通常由经验丰富的工艺人员反复验证、总结,形成折弯表。因此需要将企业标准折弯表引入可制造性分析软件,并判断折弯表选用的合理性。

板材进行折弯时,如果有其他加工特征位于变形区内,在折弯后会发生拉伸变形,影响成型尺寸和精度,因此需要考虑折弯边到其他加工特征的距离。相关要求见表1,表中T为板材厚度。

表1 折弯边到其他特征之间距离要求

2 3DDFM二次开发的实现

3DDFM软件分为规则管理器和客户端两个模块,其中规则管理器类似于软件后台,可以管理用户、编辑规则等;客户端则以插件形式集成在三维CAD软件中,可以配置模型、规则库以及输出分析报告。软件提供了二次开发的功能,以简洁、紧凑、灵活的DPL语言(developing platform language,全平台开发语言)作为工具来实现功能扩展,这样既能让软件保持统一的版本,又能满足用户的个性化要求。

3DDFM能够自动识别和提取加工特征,但是需要在编写代码前对规则进行定义。如图1所示,在规则管理器中新增规则,输入规则名称和描述后,定义工艺类型为钣金,特征类型为折弯。3DDFM开放了大量接口函数和与特征相关联的参数供用户调用。

图1 规则管理器界面

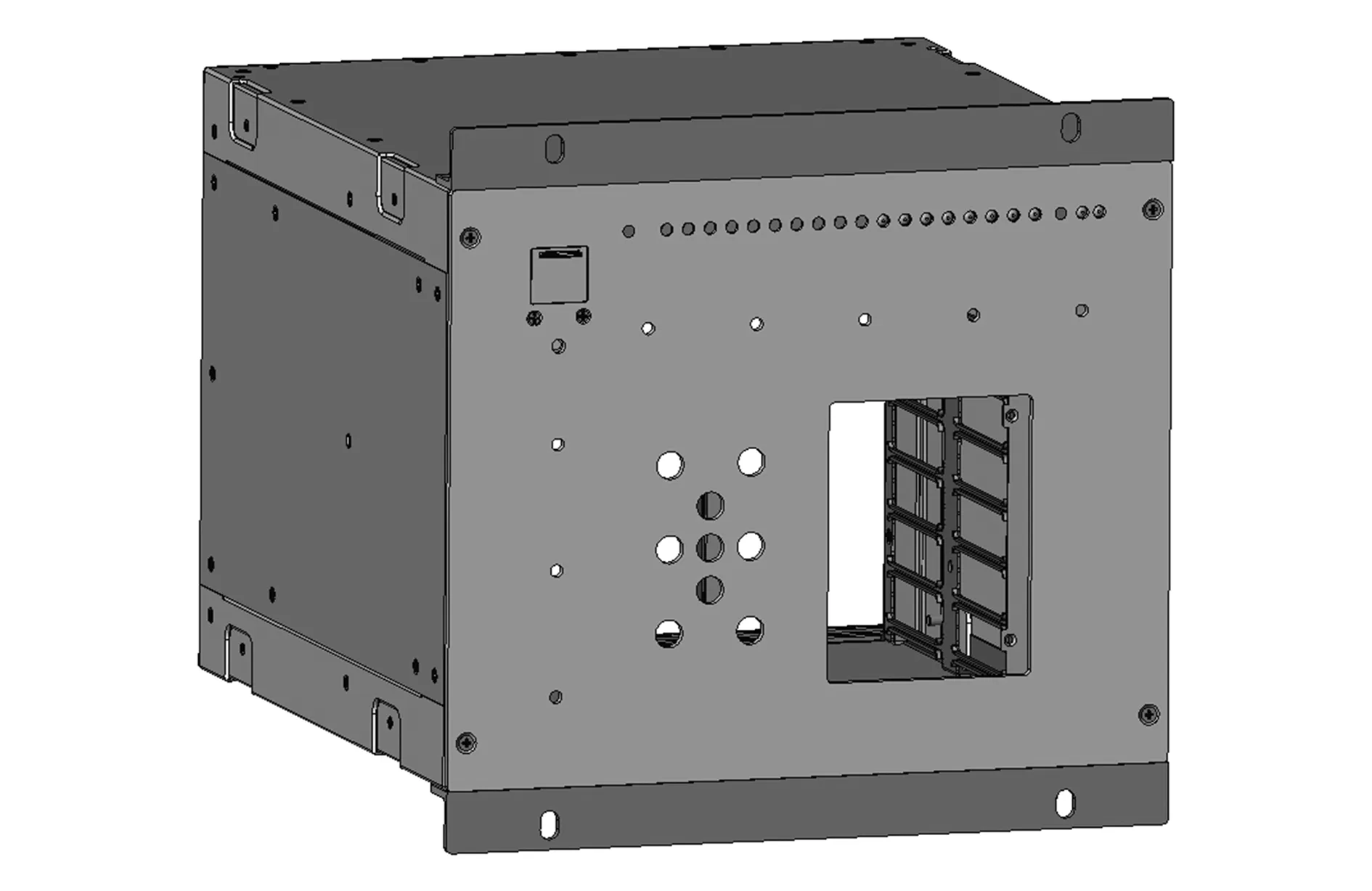

根据企业生产经验,最小折弯半径不小于板厚,由此调用3DDFM中的参数折弯半径SM_BEND.r、板厚T,通过比较两者大小来判断折弯半径是否合理:

if(SM_BEND.r eturn“当前折弯的内侧半径为”+str(decimal(SM_BEND.r,3))+“mm,小于板厚”+str(T)+“mm,应避免这样的设计”; else return true; 3DDFM中,板材边缘(EDGE)作为一种加工特征而存在,需要将折弯的直边长度转化为折弯与板材边缘之间的距离。由此调用距离函数MinDistanceWithValue来获取直边长度,并与参考值进行比较: minRatio =3; minL=minRatio*T; minValue = SM_BEND.MinDistanceWithValue(“EDGE”,minL); if(minValue return“当前折弯到边缘的最小距离为”+str(decimal(minValue ,3))+“mm,小于”+str(minRatio)+ “倍板厚的距离:”+str(minL)+“mm,加工时难以定位和成形”; Creo自带折弯表的编辑和使用功能,设计员预先在Creo中建立折弯表,并在建模时选用。以SGCC(热浸锌钢板)为例,通过二次开发在3DDFM中建立规则来检查设计人员选用折弯表的正确性: BendTable=lower(BT); #获取折弯表 if(BC == 0) return true; #模型中没有折弯特征时,结束规则。 if(Ma==“SGCC”) if(BendTable==“”) return “当前折弯系数表为空”; if(BendTable!=“table_sgcc”) return “当前材料为钢板SGCC,折弯系数表为” + BendTable + “.bnd,规范系数表应为table_sgcc.bnd”; #当板材为SGCC时,检查折弯表是否正确,并输出报告。 审查折弯与其他加工特征之间的距离时,由于特征类型较多,此处仅以腰孔为例。根据表2,腰孔长度l不同,需要分为3种情况: if(l<=26) d1=2*T; d_min_1=SM_PARSLOT.MinDistanceWithValue(“SM_BEND”,d1); if(d_min_1 return “腰孔到折弯最小距离为” +str(decimal(d_ min_1,3)) + “mm,小于指定值:” + str(decimal(d1,3))+“mm”; else return true; else if(l>26&&l<50) d2=2.5*T; ...... else d3=3*T; 相似地,根据沉孔、翻孔、加强筋等其他特征的加工要求,建立相应规则。为了便于用户理解和修改,在规则中添加了图形文件进行示意,并在代码中加入了错误提示及设计参考值,使之更加方便直观。在Creo中打开3DDFM的客户端插件,进入方案编辑,新增“钣金机箱”方案,导入编写好的规则形成规则库,如图2所示。 图2 钣金机箱规则库 如图3所示,为了验证所建立规则库的有效性,本文使用美国PTC公司的三维设计软件Creo建立钣金机箱的模型,并通过3DDFM进行可制造性分析。建模过程如下: 图3 钣金机箱的装配体模型 1)新建钣金类型零组件; 2)创建平面作为第一个钣金壁; 3)在第一个钣金壁上创建附属钣金壁; 4)创建其他加工特征; 5)进行零组件的装配[8]。 如图4所示,打开集成在Creo中的3DDFM客户端插件,能看到钣金机箱装配体的结构树,用户可以直接从中自行勾选需要分析的钣金件及其对应的材料牌号和分析方案,无需再将装配体拆解为单个零件。 图4 客户端结构树 选择建立的“钣金机箱”规则库,运行检查。该过程共耗时69 s,分析结果如图5所示。以钣金机箱中的底板零件为例,未通过规则共7条,点击实例可以查看详细信息。由此该二次开发规则库能够成功识别出产品的可制造性缺陷,并根据分析结果给出相应改进建议。 图5 分析结果 本文根据企业自身制造资源和技术水平对3DDFM软件进行了二次开发,为如何用DPL语言对规则进行定制提供了思路和方法。利用建立的定制规则库,对钣金机箱产品进行了可制造性分析验证,结果表明其可行性好,同时审查效率更高、功能更丰富,生成的报告清晰直观,便于设计人员进行优化。 随着企业设备的更新和技术水平的提高,DFM规则库需要不断维护和扩展。可以预见,未来的DFM软件会更注重开放性,可加入更加丰富的二次开发选项,为各类企业提供个性化服务。

3 可制造性分析验证

4 结束语