煤基固废合成A 型和X 类型分子筛的调控研究*

张 玥,丁会敏,唐诗洋,杨 光,王玉鹏,张 宇,王晓栋

(黑龙江省能源环境研究院,黑龙江 哈尔滨 150007)

0 引 言

煤基固废是煤炭开采、利用过程中产生的一类大宗工业固体废弃物,主要包括煤矸石、粉煤灰渣等。据调查统计,目前我国堆存煤矸石量约为70 亿吨以上,并以每年3.0~3.5 亿吨的速度增加;截至2017 年,我国粉煤灰产量约为6.86 亿吨,根据模型预测到2024 年粉煤灰产量将高达9.25 亿吨[1-2]。煤基固废长期大量堆积,不仅占用大量土地,同时造成生态环境污染,间接对人体健康产生危害。步入新时代,我国树立了尊重自然、顺应自然、保护自然的生态文明理念,提出以提高资源利用效率为核心,推动大宗固体废弃物由“低效、低值、分散利用”向“高效、高值、规模利用”转变的指导思想,全面提升资源综合利用水平和利用效率,加快推动绿色低碳发展,对促进循环经济发展、缓解资源瓶颈压力、培育新经济增长点具有重要意义。

以化学试剂为原料人工合成沸石分子筛成本较高,而以粉煤灰为原料合成沸石分子筛不仅能解决环境污染问题,还能降低原料成本,有助于实现工业固废综合利用。因此,近年来以粉煤灰合成沸石分子筛已成为国内外学者研究热点。本研究选取黑龙江七台河地区燃烧煤矸石后产生的灰渣,经筛分后获得100 目的粉煤灰,其主要成分为二氧化硅(SiO2)和三氧化二铝(Al2O3),可作为制备分子筛的天然原料。本研究在传统碱熔-水热合成法基础上,运用微波辅助陈化反应,经酸浸、碱熔等预处理,调整硅铝比后,通过调控反应条件制备出A 型和X 型沸石分子筛,并对其微观形貌进行表征。

1 实验部分

1.1 原料试剂及仪器

原料:实验中使用七台河市勃利亿达选煤有限责任公司燃烧煤矸石产生的粉煤灰为原料制备分子筛。经X-射线荧光光谱(XRF)检测,其主要成分为 SiO2:64.7% ,Al2O3:24.4% ,Fe2O3:3.11% ,CaO:1.21%,K2O:3.10%,MgO:0.71%,TiO2:1.13%,以上均为质量分数。

试剂:盐酸,用于酸浸预处理,天津市耀华化学试剂有限责任公司;氢氧化钠,分析纯,用于碱熔反应,国药集团化学试剂有限公司;偏铝酸钠,分析纯,用于调节硅铝比,上海阿拉丁试剂有限公司。

仪器:分析天平,上海津平科学仪器有限公司;马弗炉,天津天泰仪器有限公司;电热鼓风干燥箱,天津市泰斯特仪器有限公司;四联控温磁力搅拌器,常州荣华仪器制造有限公司;纯水仪,力康发展有限公司;循环水式真空泵,巩义市予华仪器有限责任公司;X-射线荧光光谱仪,江苏天瑞仪器股份有限公司;微电脑微波化学反应器,上海新仪微波化学科技有限公司。

1.2 化学成分及微观形貌分析方法

本研究使用X-射线荧光光谱仪测定粉煤灰原料及预处理后样品的化学组成及各成分含量,使用场发射扫描电子显微镜(Thermo Fisher Scientific)测定粉煤灰原料、预处理样品及合成产物的微观形貌。扫描电子显微镜(SEM)测试工作参数为HV 10.00 kV,WD 9.9~10.3 mm,分辨率为二次电子(SE)像。

1.3 分子筛制备方法

将粉煤灰原料于105 ℃下烘干2 h 去除水分至恒重。将一定质量上述粉煤灰加入锥形瓶中,按照液固比10∶1 向其中加入一定浓度盐酸溶液,在磁力搅拌作用下于加热条件下反应一段时间,取出样品并用蒸馏水清洗过滤数次,洗涤至中性。再结合微波还原-磁选工艺对Fe2O3进一步去除。然后,称量3 g 预处理后的粉煤灰倒入玛瑙研钵中,按照一定碱固比称取NaOH 颗粒,倒入玛瑙研钵研磨至混合均匀,随后放置于马弗炉中高温焙烧。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按照液固比10∶1 加入蒸馏水搅拌均匀。之后经过充分陈化,将固液混合物倒入不锈钢反应釜中,放于鼓风干燥箱内进行晶化反应。晶化产物置于室温环境下冷却,然后洗涤过滤至中性,于105 ℃烘干2~3 h。

2 结果与讨论

2.1 碱固比对分子筛制备的影响

称量3 g 预处理后的粉煤灰,分别按碱固比(a)0.8∶1(b)1.2∶1(c)1.6∶1 和(d)2.0∶1 称取NaOH颗粒,倒入玛瑙研钵研磨混合均匀,然后放置于马弗炉中于750 ℃下焙烧3 h。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按照液固比10∶1 加入蒸馏水搅拌均匀。经过充分陈化之后将固液混合物倒入不锈钢反应釜中,放在干燥箱内于105 ℃下晶化7 h。洗涤过滤至中性后烘干。

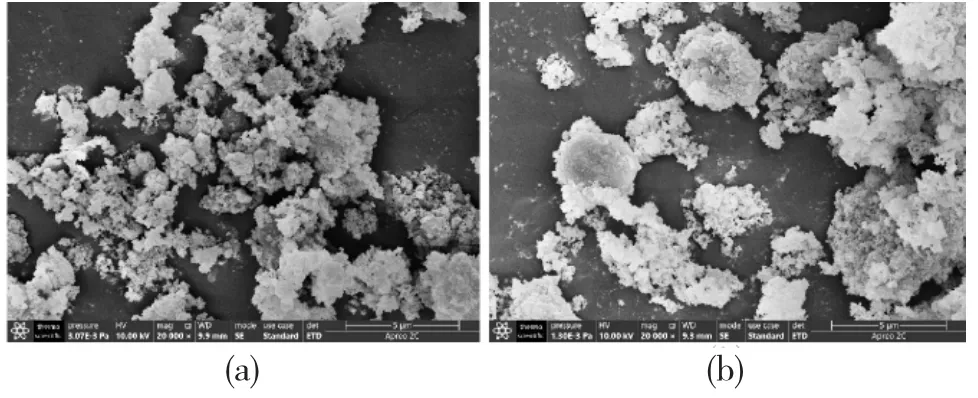

对制备的产物进行SEM 测试,结果如图1 所示。由图可知,当碱固比为0.8∶1 时,制备得到的分子筛以正四面体的A 型分子筛为主,随着碱固比增加,分子筛晶型逐渐向X 型分子筛转变,且分子筛粒径逐渐变小。当碱固比为2.0∶1 时,分子筛粒径大约为1 μm 左右,且团聚现象比较严重。

图1 碱固比对合成分子筛的影响Fig. 1 The effect of ratio of alkali to solid on the synthesis of zeolites

2.2 碱熔温度对分子筛制备的影响

高温碱熔焙烧的目的是使原料内部矿物结构在高温下发生变化,使其中的晶态物质转化为非晶态,便于形成硅铝酸盐。分子筛制备条件如下:称量3 g 预处理后的粉煤灰,按照碱固比1.6∶1 称取NaOH 颗粒,倒入玛瑙研钵研磨混合均匀,然后放置于马弗炉中于不同温度下焙烧3 h。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按液固比10∶1加入蒸馏水搅拌均匀。陈化反应条件为70 ℃下水浴陈化3 h,再转移至室温下陈化16 h。充分陈化之后将固液混合物倒入不锈钢反应釜中,放在干燥箱内于105 ℃下晶化7 h。

对不同焙烧温度下制备的分子筛产物进行SEM 测试,结果如图2 所示。由图可知,当温度过低时,晶体结构未被完全破坏,随着焙烧温度逐渐提高,原料内部矿物结构不断被破坏,在NaOH 作用下,产物粒度逐渐增大,结晶度逐渐增高。在750 ℃时,X 型分子筛粒度分布较均一、晶形较好;当温度达到800 ℃时,被活化的成分开始形成惰性物质,对后续的晶化过程会产生不利影响,导致产物的结晶度下降。因此,由SEM 分析确定最佳的焙烧温度为750 ℃。

图2 碱熔温度对合成分子筛的影响Fig. 2 The effect of alkali fusion temperature on the synthesis of zeolites

2.3 碱熔时间对分子筛制备的影响

称量3 g 预处理的粉煤灰,按碱固比1.6∶1 称取NaOH 颗粒,倒入玛瑙研钵研磨混合均匀,然后放置于马弗炉中于750 ℃下焙烧不同时间。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按液固比10∶1 加入蒸馏水搅拌均匀。陈化反应条件为70 ℃下水浴陈化3 h,再转移至室温下陈化16 h。充分陈化后将固液混合物倒入不锈钢反应釜中,放在干燥箱内于105 ℃下晶化7 h。晶化后的产物放置于室温环境下冷却,然后洗涤过滤至中性,于105 ℃鼓风干燥箱内烘干。

对不同焙烧时间下制备的产物进行SEM 测试,结果如图3 所示。由图可知:在1 h 时,产物晶体粒径较小,团聚现象严重且晶型不完整,延长至2 h 时粒度增大但晶体表面及产物内杂质较多;在3 h时,晶型相对完整,分布较为均一;然而,随着时间继续延长,在4 h 时,晶相结构被破坏,导致生成的X 型分子筛晶型不完整且杂质较多。因此,确定最佳焙烧时间为3 h。

图3 碱熔时间对合成分子筛的影响Fig. 3 The effect of alkali fusion time on the synthesis of zeolites

2.4 陈化温度对分子筛制备的影响

称量3 g 预处理的粉煤灰,按碱固比1.6∶1 称取NaOH 颗粒,倒入玛瑙研钵研磨混合均匀,然后放置于马弗炉中于750 ℃下焙烧不同时间。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按液固比10∶1 加入蒸馏水搅拌均匀。然后将混合物放置于不同温度水浴锅内先陈化3 h,再转移至室温下陈化16 h。充分陈化后将固液混合物倒入不锈钢反应釜中,放在干燥箱内于105 ℃下晶化7 h。对制备的产物进行SEM 测试,结果如图4 所示。由图可知,当陈化温度为50 ℃时,无分子筛晶型出现;随着陈化温度逐渐增加,X 型分子筛晶型逐渐形成,至80 ℃时获得晶型较完整的X 型分子筛。因此,确定最佳陈化温度为80 ℃。

图4 陈化温度对合成分子筛的影响Fig. 4 The effect of aging temperature on the synthesis of zeolites

2.5 微波辅助陈化对分子筛制备的影响

陈化阶段是分子筛合成过程中非常重要的环节,在此阶段溶液中的硅和铝重新聚合,形成沸石分子筛的前驱体或晶种,为晶化阶段提供合成前提。充分的陈化可使合成产物粒径均一,晶型均一,并能抑制杂晶的形成,获得较好的合成效果。因此,与以往在晶化反应过程中使用微波进行加热的方法不同[3-5],本研究尝试运用微波辅助陈化反应,探索其对分子筛合成效果的影响作用。

称量3 g 预处理的粉煤灰,分别按碱固比(a)0.8∶1 和(b)1.6∶1 称取NaOH 颗粒,倒入玛瑙研钵研磨混合均匀,然后于750 ℃下焙烧3 h。向焙烧冷却后的固体中加入1.59 g 偏铝酸钠,再按液固比10∶1 加入蒸馏水搅拌均匀。然后进行陈化反应,高温陈化条件分别为(1)80 ℃下水浴陈化3 h 和(2)80 ℃下微波辅助陈化0.5 h,然后再将混合物转移至室温下陈化16 h。充分陈化后于105 ℃下晶化7 h。

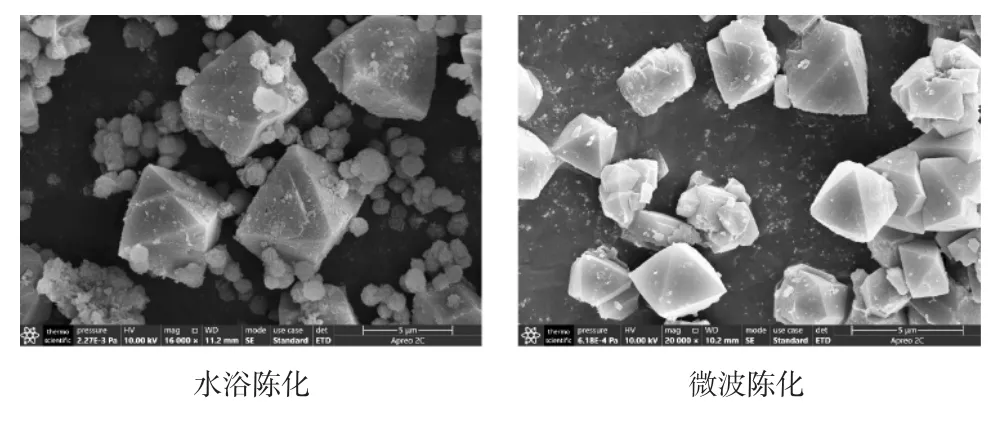

对不同陈化过程下制备的产物进行SEM 测试,结果如图5 和图6 所示。微波辅助处理可以使陈化反应体系内的物质充分混合,受热更加均匀。通过用微波辅助陈化反应过程,不仅显著缩短了陈化时间,而且能够得到表面高度光滑且粒径更小的分子筛。而水浴陈化过程得到的分子筛表面通常会附着较多杂质。造成这种现象的原因可能是:使用微波辅助陈化反应,微波可以实现快速均匀加热,会使陈化反应溶液内分子间均匀碰撞和反应更加充分,有利于分子筛前驱物的分散与形成,同时缩短了加热阶段的反应时间,若加热反应时间过长,会破坏前驱体的结构且降低其分散性。因此,在下一步进行室温陈化时反应液中的前驱体分散更加均匀,且成核较小,使得获得的分子筛产品粒径更小,杂质更少。

图5 微波辅助陈化对合成A 型分子筛的影响Fig.5 The effect of microwave-assisted aging on the synthesis of type A zeolites

图6 微波辅助陈化对合成X 型分子筛的影响Fig.6 The effect of microwave-assisted aging on the synthesis of type X zeolites

昆明理工大学陈亿琴等[6]将15 g 除铁煤矸石与2 mol/L NaOH 溶液混合成泥浆,在95 ℃、恒速(100 r/min)搅拌2 h 后,用真空抽滤机过滤分离,取上清液备用;用2.7 g 铝粉与2 mol/L NaOH 溶液混合搅拌至全溶,得到NaAlO2-NaOH 混合溶液;将此混合溶液与含硅上清液混合后,在95 ℃恒温油浴中静置4 h;过滤白色絮状沉淀得到清液;在室温下陈化24 h,再用油浴锅和微波反应器晶化得到A 型分子筛,合成的分子筛存在明显团聚现象。浙江大学肖立峰[7]使用10%盐酸溶液,于85 ℃下对粉煤灰搅拌预处理8 h,最佳碱固比1.2,750 ℃煅烧2 h,然后于室温下陈化24 h,水热合成温度为90℃,晶化时间18 h,最终制得X 型分子筛,团聚现象比较严重。为缩短分子筛合成时间,高亚华等人[8]采用先微波晶化再水热晶化的方法制备A 型分子筛,样品预处理除铁后洗涤烘干,加入硅源、铝源调整硅铝比,加入2 mol/L NaOH,于800 ℃下煅烧4 h;将煅烧后的固体研磨并加入去离子水,室温搅拌4 h 陈化,然后转移至反应釜中并放入微波反应器中90 ℃加热30 min;之后再将样品移至反应釜中,放入烘箱中于120 ℃晶化8 h。虽然一定程度上缩短了分子筛合成时间,但生成的分子筛仍然有团聚现象。与上述研究相比,本研究既有效减少了分子筛合成过程中的陈化反应时间,又获得了粒径更小、表面更光滑且不易团聚的分子筛。

2.6 分子筛的XRD 表征分析

对不同陈化过程下制备的产物进行X 射线衍射分析测试,所得图谱见图7。经与PDF 卡片库中PDF2004-38-0241 和PDF2004-38-0232 标准衍射峰进行对比,证实碱固比为0.8∶1,80 ℃微波辅助陈化0.5 h 条件下获得的结晶产物为A 型分子筛,而碱固比为1.6∶1,80℃微波辅助陈化0.5 h 条件下获得的结晶产物为X 型分子筛。

图7 微波辅助陈化合成分子筛的XRD 图谱Fig.7 The XRD patterns of zeolites synthesized by microwave assisted aging

3 结 论

综合以上实验结果得出,煤矸石燃烧后产生的灰渣经筛分获得的粉煤灰,可作为天然原料,并通过调控预处理、碱熔、陈化等反应过程参数制得A型和X 型分子筛。碱固比为0.8∶1 时,制备得到的分子筛以正四面体A 型分子筛为主,随碱固比增加,分子筛晶型逐渐向X 型分子筛转变。最佳合成条件为:先于750 ℃碱熔温度下焙烧3 h,再于80 ℃下微波辅助陈化0.5 h,随后转移至室温下陈化16 h,经充分陈化后再于105 ℃下晶化7 h。通过技术对比发现,本研究提出的微波辅助陈化方法,可缩短陈化时间,并有利于在晶化反应过程中获得粒径均匀、晶体分散、晶型完整的分子筛产物。