国产湿可剥布对T300 复合材料胶接性能的影响

李 伟

(昌河飞机工业(集团)有限责任公司,江西 景德镇 333000)

0 引 言

复合材料粘接过程中,一般使用打磨或喷砂等方式对被粘材料进行表面处理。作为一种新兴的表面处理技术,可剥布正逐渐替代传统方式应用于复合材料结构胶接工艺中[1-2]。可剥布是复合材料成型时最后一层固化到复合材料表面的一种机织的合成织物。由于胶接在复合材料表面,可剥布能防止复合材料在储运过程中发生损伤和污染[3-5]。当准备进行粘接操作时,可以将可剥布从复合材料表面揭除,形成的粗糙表面可直接用于粘接,省去了打磨和擦拭等步骤,缩短生产周期的同时降低了劳动量[6-8]。

可剥布主要分为干可剥布和湿可剥布两类,其中湿可剥布是由干可剥布浸渍树脂制备而成,表现出比干可剥布更好的表面处理效果。湿可剥布在使用时需要考察其与复合材料及胶粘剂的匹配性。目前,国内此类产品较少,在国内航空领域应用较多的湿可剥布主要是Cy-com934-41-60001、Hex Ply M21/48%/F08111 和Loctite EA9895 033WPP AERO等进口材料。

本文以自制湿可剥布为对象,对湿可剥布所用基体树脂的固化行为和被保护复合材料表面形态进行研究。之后使用胶粘剂对复合材料进行粘接,对比考察了湿可剥布和打磨工艺对粘接强度的影响。

1 实验部分

1.1 主要原材料

湿可剥布,自制;T300 高温固化复合材料预浸料,32 kg/m3间位芳纶纸蜂窝,航空工业复材公司;常温固化结构胶粘剂,黑龙江省科学院石油化学研究院。

1.2 仪器设备

量热法差示扫描仪;万能力学性能试验机;EDS元素分析仪;接触角仪;光学轮廓仪;扫描电子显微镜;红外光谱仪。

1.3 试样制备

残留物试件的制备:在制备湿可剥布环节,将少量荧光粉混入湿可剥布树脂中。使用含有荧光粉的特制湿可剥布,铺贴于T300 高温固化复合材料预浸料表面,共固化成型。成型参数:125 ℃/0.5 h+180 ℃/2 h,外压0.5 MPa。

胶接强度试件的制备:采用湿可剥布分别处理T300 高温固化复合材料表面,后按GB/T 7124 和GB/T 7122 测试要求,使用常温固化结构胶粘剂按二次胶接工艺制备拉伸剪切强度试件(GB/T 7124)和浮辊剥离强度试件(GB/T 7122)。胶接参数:室温7 d。

胶接强度试件的湿热老化处理:将制备的用于二次胶接的连接件,置于70 ℃恒温水浴中保持100 h,取出后擦拭晾干,二次胶接前撕除湿可剥布。

平面拉伸强度试件的制备:采用湿可剥布处理蜂窝芯材后,撕除湿可剥布,蜂窝内外表面铺贴T300 高温固化复合材料预浸料,共固化成型制成(ASTM C 297)。成型参数:125 ℃/0.5 h+180 ℃/2 h,外压0.2 MPa。

1.4 测试方法

采用量热法差示扫描仪测量DSC 曲线。

采用扫描电子显微镜观察撕除湿可剥布后的基材表面形貌。

采用EDS 元素分析仪分析撕除湿可剥布后的基材表面元素成分。

采用光学轮廓仪检测贴模面和非贴模面撕除湿可剥布后的基材表面粗糙度。

通过接触角仪检测撕除湿可剥布后的基材表面润湿性,接触角试剂选用去离子水和甘油,通过LW-AB 法计算表面能值。

采用红外光谱仪检测复合材料表面官能团类型和强度。

通过万能力学试验机检测拉伸剪切强度、浮辊剥离强度和平面拉伸强度等胶接强度,取平均值。

2 结果与讨论

2.1 固化温度

图1 为国产湿可剥布基体树脂的典型DSC 曲线。由图可知,国产湿可剥布基体树脂固化时的放热量为384.7 J/g,在122~182 ℃的温度范围内发生固化反应。该固化温度与高温、中温固化T300 复合材料预浸料的固化温度相匹配,满足共固化温度要求。基体树脂在380 ℃左右开始分解,在400 ℃失重比较大,约90%。所以树脂胶的最高的耐高温温度为380 ℃。

图1 DSC 曲线对比Fig.1 The DSC curve comparation

2.2 EDS 元素分析

如图2 所示,环氧树脂胶膜所用的环氧树脂胶不含有F 和Si 元素。只含有C、H、O 和N 元素。金元素是因为做电镜扫描分析的喷金导致,是为了让照片更清晰。由此可知,湿可剥布树脂配方中不含Si 和F 元素,无有机硅和氟化物影响胶接的隐患。

图2 湿可剥布的EDS 测试结果Fig. 2 The EDS test results of wet peel ply

2.3 残留物

添加荧光粉的特制湿可剥布,使用前在荧光灯下如图3(a)所示。将特制湿可剥布从剥离试件表面撕除后,剥离试件在荧光灯下如图3(b)所示。由图可知,湿可剥布处理T300 复合材料后,湿可剥布自身的部分树脂残留在复合材料基材表面,即撕除湿可剥布时的破坏模式为湿可剥布内聚破坏。

图3 试件表面的荧光图Fig.3 The fluorography of test specimen

观察撕除湿可剥布后的剥离试件基材表面SEM 图,如图4 所示,可以看出织物空隙处为断裂形貌,进一步证实断裂界面发生在湿可剥布内部。

图4 撕除湿可剥布后的复材表面SEM 图Fig. 4 The SEM image of the composite surface after peeling off the wet peel ply

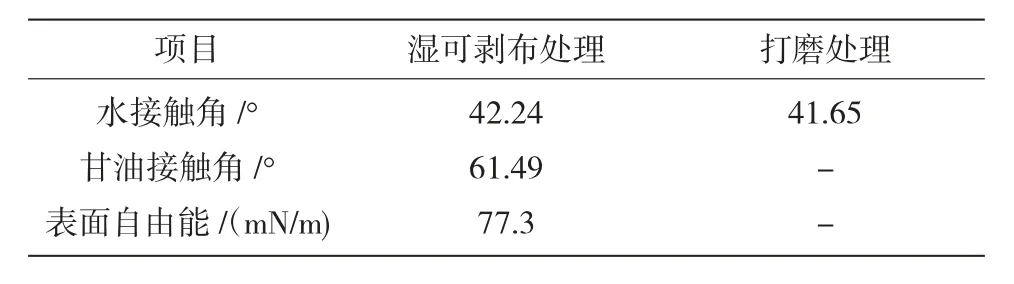

2.4 接触角测试

虽然湿可剥布撕除后将弃之不用,但湿可剥布的使用会对复合材料的表面产生影响。本文通过接触角测试对复合材料的表面能进行了研究。由表1中数据可知,可剥布能够改善碳纤维复合材料的表面浸润性能,经过国产湿可剥布处理的复合材料的水接触角为42.24 °,与打磨处理相当,经过国产湿可剥布处理的复合材料的表面自由能为77.3 mN/m。较小的接触角和较大的表面能表明复合材料的浸润性好,当进行粘接时胶粘剂可对复合材料表面良好浸润,达到良好的粘接效果。

表1 复材表面的接触角与自由能Table 1 The contact angle and free energy of composite surface

2.5 粗糙度测试

在实际工艺过程中,根据需要,复合材料制件的贴膜面和非贴膜面的表面均会选用湿可剥布处理。使用湿可剥布处理的复合材料制件,贴膜面或非贴膜面的表面在目视情况下均无异常纹路。经检测,复合材料贴膜面的表面粗糙度为1.8,复合材料非贴膜面的表面粗糙度为2.1,分别如图5(a)和图5(b)所示,均高于复合材料打磨要求。

图5 复合材料制件的表面粗糙度Fig. 5 The roughness of composite material parts surface

从图中可以看出,在揭去可剥布后,复合材料的表面是有一定粗糙度的,可作为一个洁净的、具有特定表面形态的胶接表面直接涂胶和粘接。除此之外,由于可剥布的纤维可以与胶粘剂或复合材料的基体树脂反应,从而使得在处理后可剥布的表面上以及可剥布揭除后的复合材料表面上存在一定数量的可剥布或浸渍树脂残留,这也会对胶接强度造成一定的影响。

2.6 官能团

图6(a)为打磨处理的复合材料表面红外光谱图,图6(b)为湿可剥布处理的复合材料表面红外光谱图。从图中可知,经湿可剥布处理后,复合材料表面的C-H 和C=O 等活性官能团明显增加。这表明,使用湿可剥布处理能够提高复合材料表面的化学活性,从而增强胶接工艺中的化学连接作用,有利于进一步提高胶接强度。

图6 复合材料表面处理后的红外光谱图Fig. 6 The infrared spectra of composite material surface after surface treatments

2.7 力学性能测试

表2 为试件的强度测试结果,由表可知,经过湿可剥布处理的复合材料胶接性能与打磨处理的复合材料胶接性能相当,同时经湿热老化后,胶接强度无明显下降。这表明使用湿可剥布对复合材料表面进行处理可以有效地保证胶接质量,可满足二次胶接的基本条件。

表2 强度测试结果Table 2 The results of strength test

3 结 论

采用环氧树脂为主体树脂制备了国产高温湿可剥布。通过拉伸剪切强度和浮辊剥离强度等测试,对湿可剥布与国产固化预浸料固化工艺的匹配性进行了研究。结果表明,高温湿可剥布适用于国产树脂固化工艺。采用该湿可剥布与国产预浸料匹配使用,并进行了粘接性能研究,结果表明,该湿可剥布与打磨处理的性能相当。