不同活化时间对聚氨酯胶膜力学性能影响的研究

鞠春红,李 岳,孙东洲,吕 虎,孙 禹,于国良,孔宪志

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

0 引 言

聚氨酯(PU)胶粘剂是指分子结构中含有氨基甲酸酯基(-NHCOO-)或异氰酸酯基(-NCO)的胶粘剂,具有高度的活性与极性,与含有活泼氢和金属氧化物的材料能形成键能较大的共价键、氢键及金属配合物等化合键[1~4],具有优异的粘接强度及广泛适用性。在航空领域有机玻璃边缘软连接方面,黑龙江省科学院石油化学研究院(简称黑石化院)研制的聚氨酯胶粘剂(简称胶粘剂)因其优异的粘接强度、突出的耐油、耐冲击、耐磨、耐低温等特性,已经配套服役10 余年[5-9]。随着产品型号的迭代升级,为了更好地满足装配要求,黑石化院在聚氨酯胶粘剂的技术基础上推出了有机玻璃边缘软连接用聚氨酯胶膜(简称胶膜),与胶粘剂相比,新研制胶膜在保证胶接部位力学性能的前提下,大大简化了施工工艺和工艺周期,成功解决了原胶粘剂使用过程中存在配制周期长,工艺复杂,并且施工过程中存在涂刷不均匀、缺胶[10]等不足,在满足型号使用、保障装机质量的同时,具有较大的社会经济意义。

有机玻璃边缘软连接用聚氨酯胶膜为湿固化聚氨酯胶膜,包括底涂和胶膜两部分,使用时首先将底涂均匀涂覆于粘接面,然后取出胶膜,在空气中活化一段时间,合拢粘接面,加压固化,完成粘接。于国良,孔宪志等[11]从微观层面结合力学性能对胶膜的固化压力及耐介质性能进行了初步验证,确定胶膜的最佳固化压力为0.6 MPa,但未就胶膜的活化时间对胶接部位的性能影响进行细化研究,胶膜粘接件的力学性能波动较大。为保证粘接质量,提高胶接部位的可靠性,本文针对胶膜的活化时间对胶接部位的性能影响展开研究,并在此基础上优化胶膜的施工工艺,为胶膜工艺文件的制定及湿固化类聚氨酯胶粘剂/胶膜产品的应用与推广提供参考。

1 实验部分

1.1 主要原料

有机玻璃边缘软连接用聚氨酯胶膜,黑龙江省科学院石油化学研究院;航空有机玻璃,锦西化工研究院;RP-3 燃料油,广东茂名石化有限公司;涤丝带,成都海蓉特种纺织品有限公司。

1.2 试样制备

1.2.1 试片处理

有机玻璃试片被胶接部位用粒度125 μm(120目) 的砂布打磨至消除光泽,用毛刷刷去灰尘,用120#溶剂油分两次除油,每次除油后干燥10~15 min,非胶接面用压敏胶带或聚酯胶带保护。

1.2.2 涤丝带的处理

在胶接前先用沾120#溶剂油的棉球擦拭涤丝带,擦拭后的涤丝带干燥10~15 min;然后再用沾丙酮的棉球擦拭,擦拭后涤丝带干燥10~15 min。

1.2.3 试片粘接

试片粘接及固化在温度23℃±2℃和相对湿度50%±10%的洁净工作间进行。将胶膜及配套底涂于冷藏环境中取出,室温平衡60 min。

用洁净的毛刷在涤丝带的胶接面背面涂一遍底涂,晾置40 min。

用洁净的毛刷在有机玻璃与涤丝带粘接面涂刷底涂,然后将胶膜外包装打开,根据实际粘接尺寸把胶膜裁剪完毕,活化适当时间,将有机玻璃和涤丝带的胶接面合拢。

加压固化,24 h 后卸除压力,消除胶接部位溢出的胶瘤,在温度23℃±2℃、相对湿度50%±10%条件下继续固化144 h。

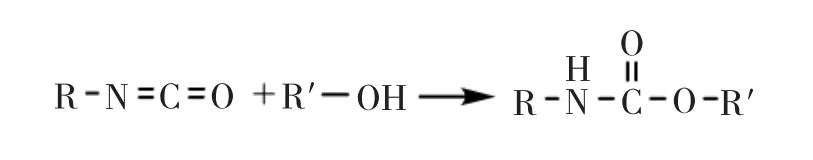

图1 聚氨酯反应机理Fig. 1 The reaction mechanism of polyurethane

1.3 测试与表征

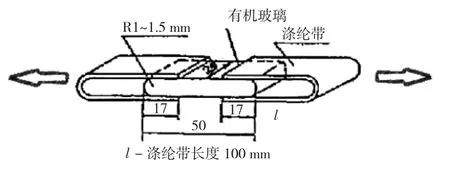

剪切强度与剥离强度是表征力学性能的重要指标,按照601S-CL/F-060 标准进行测试,由于有机玻璃透明件在飞机飞行过程中受力主要为切向力(如图2 所示),实验中以剪切强度作为主要力学性能指标进行分析,剥离强度≥2.3 N/mm 即可。应用拉伸试验机INSTRON-4467、INSTRON-4505(英斯特朗(上海)实验设备贸易有限公司),测试速率为10 mm/min。

图2 胶膜剪切试件Fig. 2 The adhesive film specimen for shear test

剪切强度计算公式:A=P/B

A-剪切强度,kN/m;P-破坏载荷,kN;B-试样宽度,m;计算结果取算术平均值。

2 结果与讨论

2.1 胶膜活化时间的影响

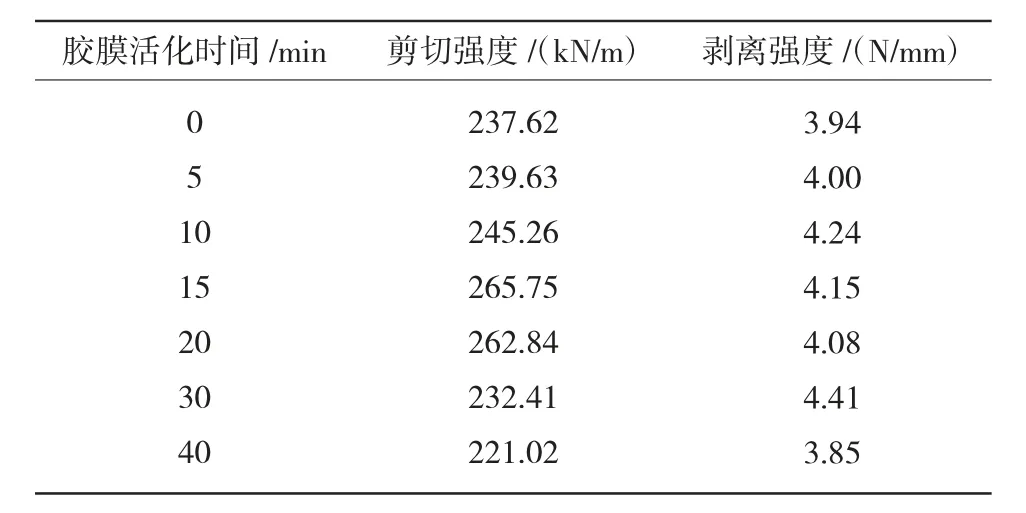

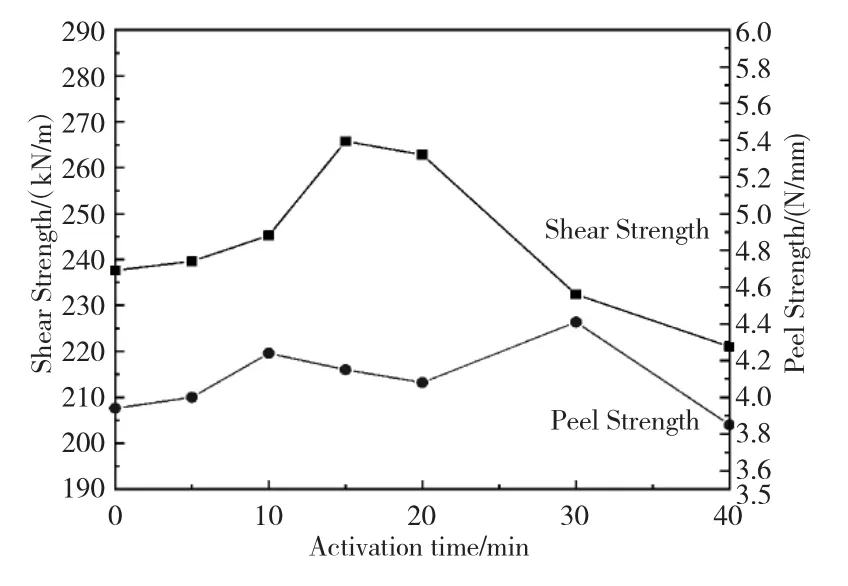

胶接过程中,首先把底涂均匀涂刷到胶接界面,然后把胶膜从包装中取出,在施工环境中活化一定时间,使胶膜中的异氰酸酯基团和空气中的水分反应(见图3),然后合拢胶接界面,加压固化。因本文使用的胶膜载体为纺织材料,本体结构中含有大量的孔隙,且胶膜固化初期会不断产生气体,这些因素的叠加作用会降低胶层的致密性,影响粘接质量;胶膜取出后的活化过程,可有效降低在固化过程中胶膜孔隙结构内气体的堆积,再施加适当的固化压力,可有效提高胶膜致密性,降低孔隙结构对胶接结构的影响,提高胶接部位的粘接质量。为保证试验结果的可靠性,本阶段工艺研究选取0,5,10,15,20 和30 min 等不同的活化时间,固化压力0.6 MPa,粘接制件,对比不同活化时间下胶膜的力学性能,测试数据见表1。

表1 不同活化时间对胶膜力学性能的影响Table 1 The influence of different activation time on the mechanical properties of adhesive film

图3 聚氨酯胶膜湿固化反应机理Fig. 3 The moisture curing mechanism of polyurethane adhesive film

图4 不同活化时间下胶膜力学性能的变化趋势Fig.4 The variation trend of mechanical properties of adhesive film in different activation time

图5 胶膜高低温力学性能对比Fig. 5 The comparison of high and low temperature mechanical properties of film

由表1 中数据可以发现,胶膜活化0~40 min 时,胶膜的室温剪切强度均可满足指标要求(≥150 kN/m),但在重复试验中发现,活化0 min时,每组试件第一件完成粘接的试件粘接面有概率出现鼓包,影响胶接部位的强度和装配公差;活化40 min 时,每组试件最后完成粘接的试件中有几率出现胶膜与底涂局部脱粘的情况,影响粘接质量;活化15 min 和20 min 时,试件的剪切强度明显优于其它活化时间处理的试件。综上,为保证试件的粘接质量,胶膜试件应在5~40 min 内完成粘接,15~20 min 内完成粘接的性能最佳。

2.2 胶膜高低温力学性能分析

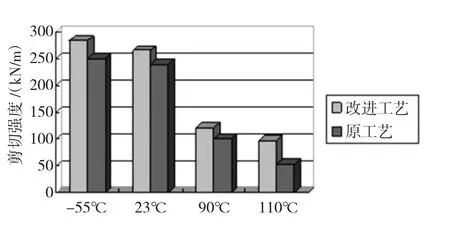

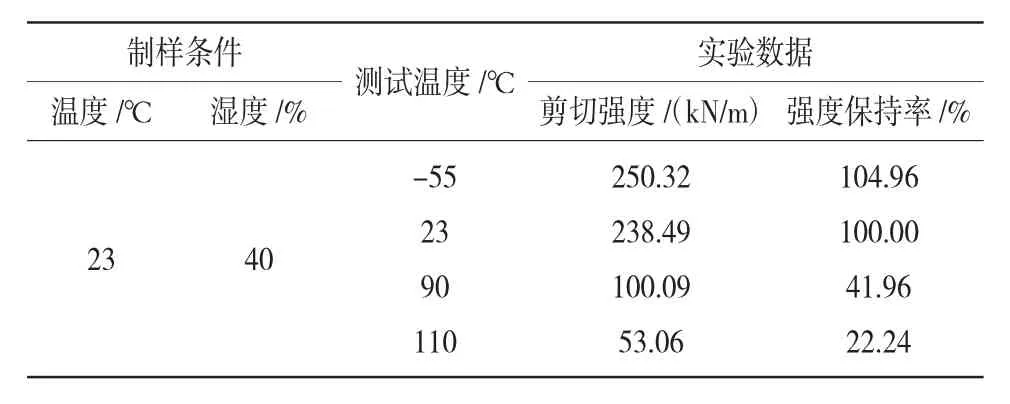

胶膜活化时间选用15~20 min,固化压力0.6 MPa,粘接制件。根据有机玻璃透明件的实际服役温度,选定110,90,23,-55 ℃4 个温度点评估胶膜粘接有机玻璃试件的高低温力学性能,见表2,原工艺下胶膜的高低温力学性能见表3[11]。

表2 工艺优化后胶膜的高低温力学性能数据Table 2 The high and low temperature mechanical properties of adhesive film after the process optimization

表3 原工艺下胶膜的高低温力学性能数据Table 3 The high and low temperature mechanical properties of adhesive film before the process optimization

由表2、表3 可见,胶膜对有机玻璃试件粘接的剪切强度在-55 ℃时为282.04 kN/m,≥150 kN/m;在23 ℃时剪切强度为264.15 kN/m,≥150 kN/m;在90 ℃时剪切强度为121.41 kN/m,≥100 kN/m;在110 ℃时剪切强度为97.03 kN/m,≥50 kN/m,均能满足使用要求。与原工艺的胶膜试件相比,改进工艺后胶膜粘接件的-55 ℃剪切强度提高了12.67%,23 ℃剪切强度提高了10.75%,90 ℃剪切强度提高了21.30%,110 ℃剪切强度提高了82.86%,力学性能提升较为明显。

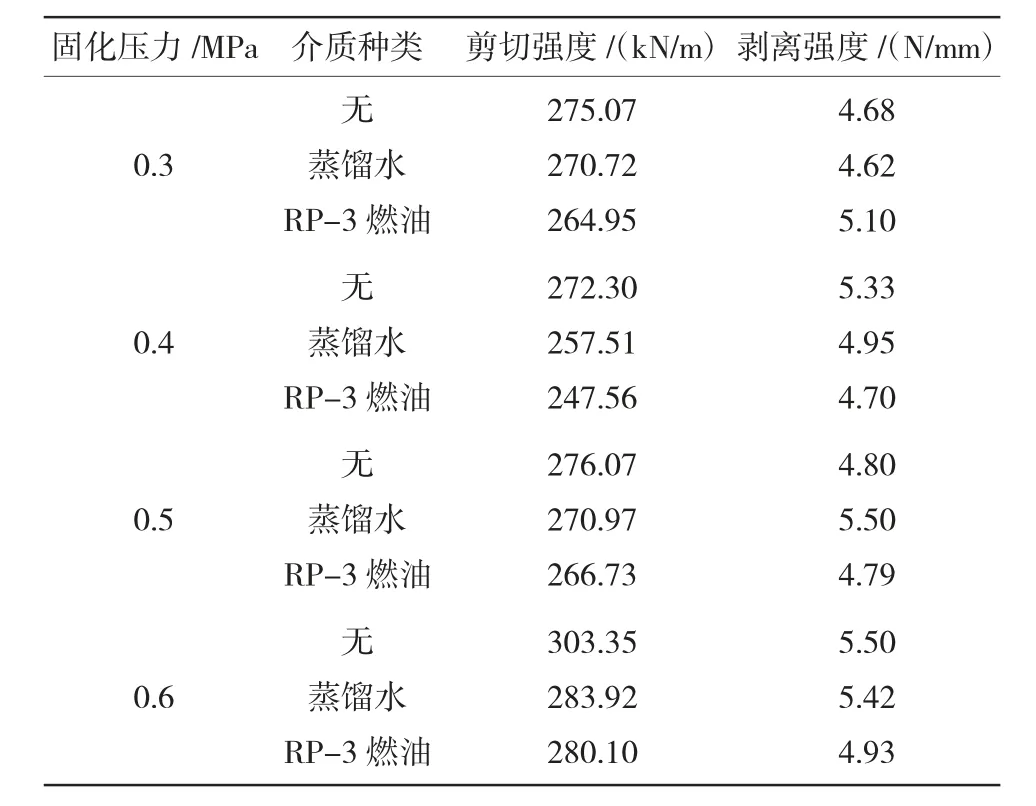

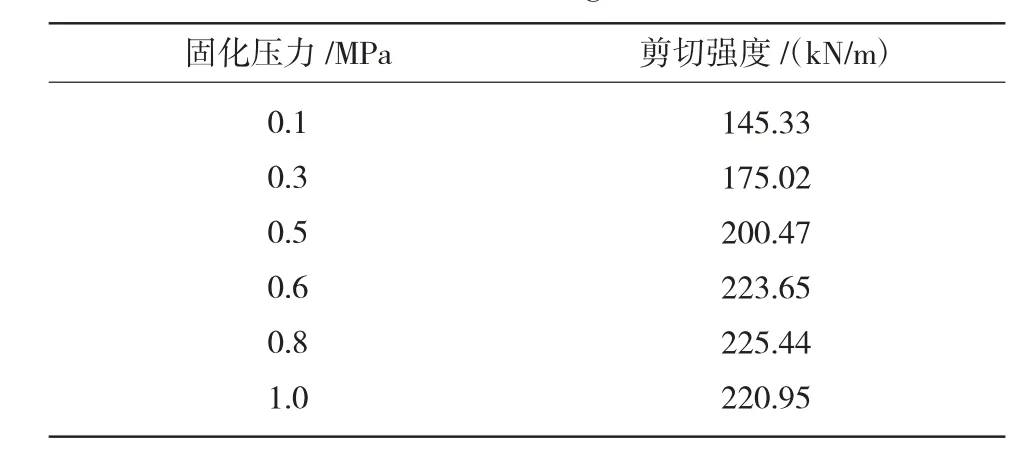

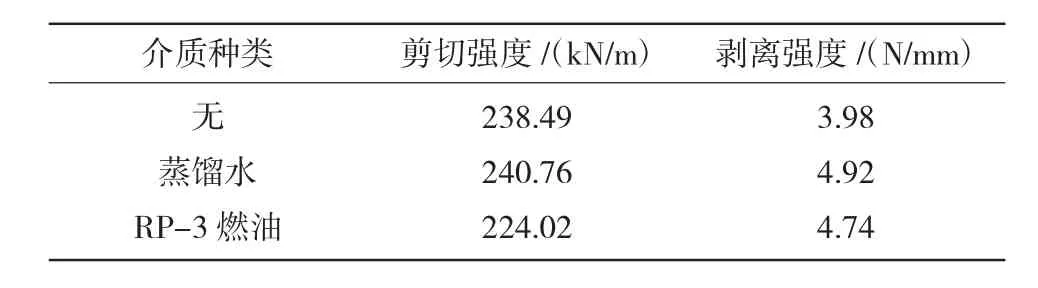

2.3 不同固化压力下胶膜的耐介质性能

耐介质试验是检验胶接部位在实际服役条件下的可靠性的重要方法,为全面评估工艺优化对胶接部位耐介质性能的影响,本文选取了0.3、0.4、0.5和0.6 MPa 4 个固化压力条件,活化时间选用15~20 min,粘接制件,试件分别浸于蒸馏水、RP-3燃油72 h,对比不同固化压力条件下胶膜的耐溶剂侵蚀性能,具体数据见表4,固化压力0.6MPa 条件下胶膜原工艺与新工艺的耐介质性能对比见图6,原工艺条件下胶膜不同固化压力的性能数据见表5,0.6 MPa 固化压力下耐介质性能数据见表6[11]。

表4 不同固化压力下胶膜耐介质性能力学数据Table 4 The mechanical properties of adhesive film at different curing pressure after the resistance to medium test

表5 不同固化压力对剪切强度的影响Table 5 The influence of different curing pressure on the shear strength

表6 聚氨酯胶膜耐介质性能力学数据Table 6 The mechanical properties of polyurethane adhesive film after the resistance to medium test

图6 固化压力0.6 MPa 时不同工艺条件下胶膜的耐介质力学性能Fig.6 The mechanical properties of adhesive film at a curing pressure of 0.6 MPa after the resistance to medium test

从表4 至表6 可以发现,在新工艺条件下,0.3、0.4、0.5 和0.6 MPa 固化压力下胶膜的室温强度及耐介质试验后的力学性能均有了明显提升(见图6),同等固化压力下,试件耐水试验后的剪切强度提高了17.92%,耐RP-3 燃油后的剪切强度提高了25.03%,且剪切试件的破坏形式均为玻璃断裂,满足剪切强度≥150 kN/m,剥离强度≥2.3 N/mm 的使用标准,新工艺条件下胶膜的耐介质性能满足使用要求。

3 结 论

活化时间的调整可有效提高胶膜粘接固化后的力学性能,与原工艺的胶膜试件相比,细化活化时间后的新工艺条件下胶膜粘接件的-55 ℃剪切强度提高了12.67%,23 ℃剪切强度提高了10.75%,90 ℃剪切强度提高了21.30%,110 ℃剪切强度提高了82.86%,力学性能提升较为明显。在新工艺条件下,胶膜在0.3、0.4、0.5 和0.6 MPa 固化压力下粘接件的耐介质力学性能有了明显提升,室温剪切强度≥150 kN/m,剥离强度≥2.3 N/mm,达到了设计需要,满足有机玻璃边缘粘接的使用要求。