聚醋酸乙烯酯胶膜耐水改性的研究

崔丽荣,崔峰波,章建忠,冉文华,张 萍,袁向静,蒋斌兵,张志坚

(巨石集团有限公司玻璃纤维研究院产品研发中心,桐乡 314500)

0 前言

聚醋酸乙烯酯乳液,俗称白胶或白乳胶,简称PVAc,是玻璃纤维增强型浸润剂中使用最广泛的成膜剂,常规的聚醋酸乙烯酯乳液一般是通过乳液聚合而得[1],具体由低分子的离子型化合物作乳化剂,采用过硫酸盐水溶液作引发剂,单体醋酸乙烯(VAC)在水为分散剂的体系中聚合而得。现阶段,最常用的聚合工艺是无皂类乳液聚合。无皂类乳液聚合是为了降低引入的离子型乳化剂对PVAc产品耐水性等性能的影响,无皂类乳液聚合加入的离子型乳化剂的剂量小于临界胶束浓度甚至在不加入的情况下进行聚合,而只加入聚乙烯醇(PVA)来作乳化剂和保护胶体[2]。

醋酸乙烯聚合后长链上有大量的乙酯基团,乳液成膜后胶膜遇到水分子,这些基团则会和水分子中的羟基结合进一步吸收水分。如果聚合过程中加入了离子型乳化剂,这些乳化剂只是以物理作用吸附在乳胶粒上,在成膜过程中发生迁移而至胶膜的最表层,极易吸水。而作为保护胶体兼乳化剂的聚乙烯醇(PVA),其分子链上含有大量的羟基,且空间位阻小,成膜后的胶层,分子中的羟基极易与水分子亲和[3]。

由于聚醋酸乙烯酯的聚合过程及结构特点,导致其成膜后的胶膜极易吸水,造成胶膜耐水性差,影响其性能[4]。比如成膜后的胶膜因吸水变软,导致其玻璃化转变温度(Tg)大幅降低。另外自身结构中含氧基团多,极易受氧化,导致高温烘制后的胶膜发黄,耐黄变性能较差[5]。Tg是大多数高分子聚合物材料,尤其是非晶态高聚物的固有性质,所以玻璃化转变温度是高聚物的一个重要物理量,其对聚合物材料的研究有着相当重要的意义[6]。针对聚醋酸乙烯酯胶膜性能存在的这些缺点,引入三聚氰胺甲醛(MF)可对其性能进行共混改性,尤其是聚醋酸乙烯酯的耐水性和耐黄变性有较大提高[7-9]。耐水性的提高,其Tg的降低率也势必得到降低,耐黄变也会得到改善,故本文就聚醋酸乙烯酯胶膜的耐水性进行共混改性研究。

1 实验部分

1.1 实验原料

聚醋酸乙烯酯乳液:(PVAc)A,塞拉尼斯有限公司;

聚醋酸乙烯酯乳液:(PVAc)B,汉高有限公司;

三聚氰胺甲醛乳液:MF,上海英洛莎有限公司。

1.2 实验仪器与设备

差示量热扫描仪:Discovery 2500,美国 TA公司;

电子天平:BP210D,北京赛多利斯有限公司,d=0.01 mg;

恒温干燥箱:DGG-9023AD,上海森信仪器有限公司;

聚四氟乙烯皿:直径50 mm,安徽韦斯实验设备有限公司;

恒温恒湿机:HF12N,广东申菱有限公司;

分光光度计:C17800CIA-00B4,X-Rite。

1.3 聚醋酸乙烯乳液共混改性制备

先将A和B乳液质量分数稀释至25%,再将MF分别按质量分数0、1%、2%、5%、10%、15%及20%加入至A和B中,搅拌均匀,再进行胶膜制备。

1.4 胶膜制备

先准备好乳液,再倒入(8±0.5)g的乳液于聚四氟乙烯皿中,静置30 min,让表面气泡消除,最后送入干燥箱中烘制,首先50 ℃烘20 h,再高温烘4 h。

1.5 胶膜调理

设置恒温恒湿机,将温度控制在(23±2)℃,湿度控制在(55±5)%,让烘制好的胶膜暴露在该环境中分别调理0、1、2、3、4、5、6、12、20、24 h。

1.6 胶膜测试

1.6.1 吸水率测试

胶膜吸水率测试方法[10]:胶膜烘制后,将胶膜揭下,裁成2 cm×2 cm左右的方块,称重。放入烧杯中,加入适量去离子水,24 h后取出用滤纸擦干表面水分,再称重,胶膜吸水率计算公式如下:

式中:

w——吸水率,%;

m1——泡水前胶膜质量,g;

m2——泡水后胶膜质量,g。

1.6.2 Tg测试

Tg使用示差扫描量热仪DSC进行表征,固体铝坩埚,取样5~10 mg胶膜,密封后进行1遍升温,升温速率5 ℃/min。

1.6.3 耐黄变性能测试

耐黄变性能的测试,烘制好的胶膜取下,然后采用分光光度计测试b值,全反射模式,其中b值表征黄蓝值。

2 结果及讨论

2.1 共混改性机理

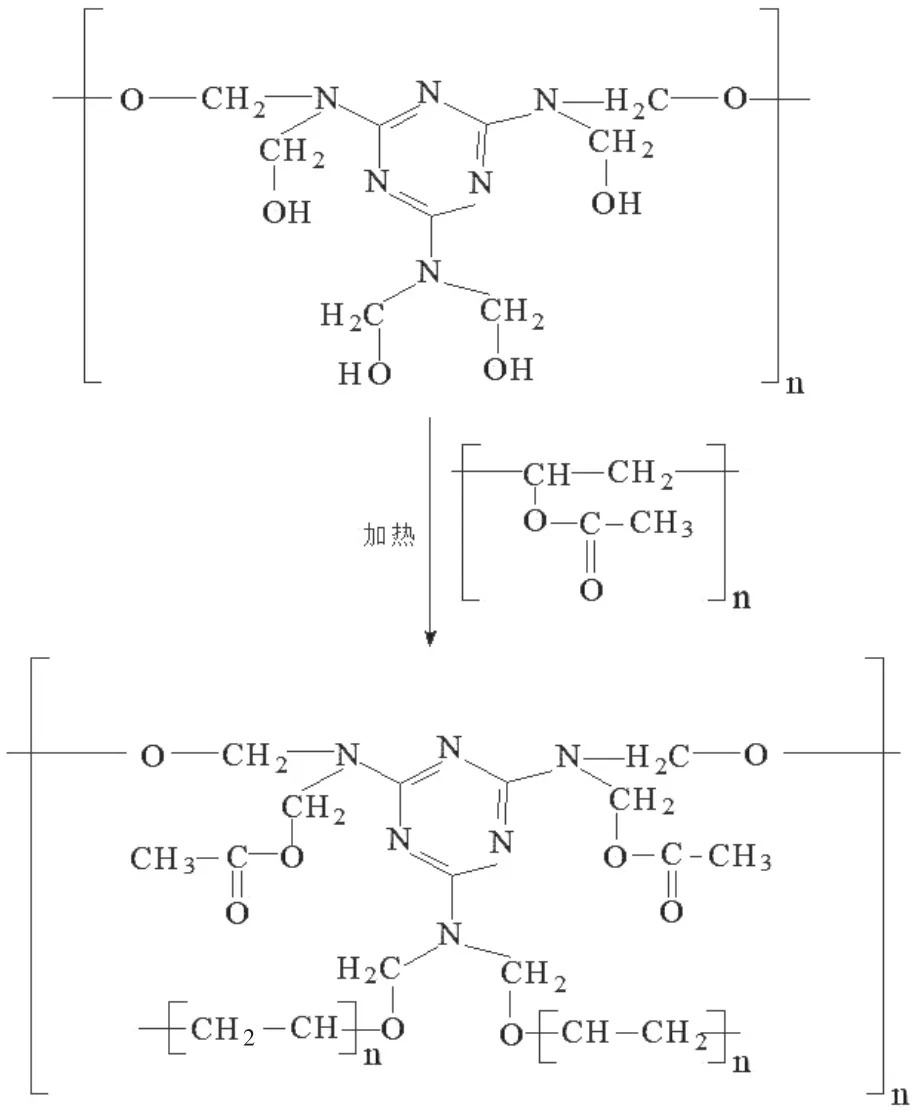

图1为三聚氰胺甲醛(MF)与PVAc的共混改性机理。在聚醋酸乙烯酯乳液中,一方面其自身水解产生羟基(-OH)和羧基(-COOH),另一方面,保护胶体PVA自身携带的羟基(-OH)。MF中的-CH2OH可与聚醋酸乙烯酯中的-OH、-COOH等基团交联失水而生成甲撑结构,从而生成三维网状结构,能大大提高胶膜的耐水性。另外加入的MF能一定程度上填补胶层的空隙使之形成连续的胶膜,从而减少胶层缺陷,在MF自身的耐水性的加持下进一步提高胶层的耐水性。

图1 三聚氰胺甲醛(MF)与PVAc的共混改性机理

2.2 胶膜的吸水率

将MF与A、B成膜剂共混烘制后,撕下胶膜进行吸水率测试,结果见表1。从中可知:加入MF改性后,A、B胶膜的吸水率均明显下降,B的降低率远大于A,且随着加入的MF量的增加,吸水率分别降低,从数据上来看,加入10%之后,吸水率下降平缓。

表1 A、B成膜剂加三聚氰胺(MF)后的吸水率(%)

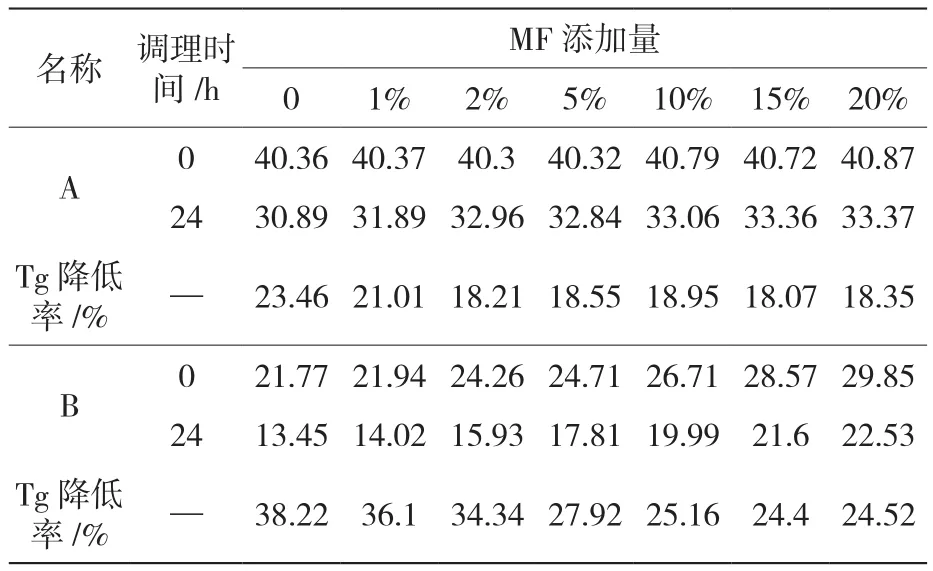

2.3 胶膜的Tg测试

胶膜调理后的Tg测试结果见表2,从中可以看出,胶膜未调理吸湿前,胶膜A的Tg值随着MF添加量增加,Tg值几乎不变,而胶膜B的Tg值却逐渐增加,结合上面的吸水率测试结果:胶膜A的吸水率降低远小于胶膜B,说明胶膜B与MF的交联反应较A强烈。相较胶膜A,B胶膜较大量的MF基团引入到PVAc主链中,导致其Tg值增加。另外胶膜经过24 h的调理吸湿后,胶膜A和B的Tg值均下降了,Tg的降低率随着MF的增加逐渐降低,添加量大于10%后,Tg的降低率趋于稳定。

表2 A和B胶膜改性及调理前后的Tg值

2.4 胶膜的耐黄变测试

PVAc成膜剂的结构里含有-OH、-COOH基团,这些基团在高温烘制过程中容易发生氧化,形成发黄基团,出现黄变现象,不仅影响产品的外观质量,还会影响产品的性能。图2为加入MF改性后的PVAc胶膜的b+值,b+值越大,说明胶膜越黄,随着MF的添加,其发黄的程度逐渐下降,这是因为MF中的-CH2OH可与PVAc中的-OH、-COOH等基团交联,消耗一些其中的发黄基团,从而降低胶膜的发黄程度,当MF的添加量为10%,发黄程度降低缓慢。

图2 加入MF改性后的PVAc胶膜的b+值

3 结语

通过以上研究发现,采用三聚氰胺甲醛(MF)对PVAc进行共混改性,MF中的-CH2OH可与PVAc中的-OH、-COOH等基团交联失水而生成甲撑结构,从而生成三维网状结构,大大提高了胶膜的耐水性。不仅可以降低胶膜的吸湿性,有效降低胶膜的玻璃化转变温度降低率,而且可以降低胶膜高温时的发黄程度,大大提高胶膜的耐黄变性。同时实验结果显示,MF的加入量为10%时,其各项性能达最佳。