短切纤维不同短切长度在热塑性复合材料中应用研究

周长汶,咸家玉,王培毅,杨 坤

(泰山玻璃纤维有限公司,泰安 271000)

0 前言

玻璃纤维具有高抗拉强度、电绝缘性优良、成本低等特性,因而广泛应用于热塑性树脂的改性领域,赋予其高比强度、耐醇解等方面的优异性能[1,2]。当前玻纤改性热塑性树脂基体以PA、PP及热塑性聚酯(PET、PBT)为主,玻纤用量一般在20%~50%左右。随着应用需求的不断提高,已拓展至PEEK、LCP等特种树脂领域[3-5]。

短切玻璃纤维对热塑树脂的增强机理,除玻纤-树脂的界面结合性、树脂中的玻纤保留长度、加工成型工艺外[6,7],短切玻璃纤维使用时的喂料稳定性亦为不可忽视的要素。喂料稳定性对短切玻璃纤维集束性提出较高的要求,可归结于配方设计及生产过程等因素;当前行业内各类短切玻纤的浸润剂配方基本固定,配方的改进研发可能因时耗长、涉及产品变化及供货验证等环节而需谨慎进行,因此重点关注短切玻璃纤维生产工艺改进,可缩短改进时耗、减少相关风险。本文结合短切玻璃纤维生产流程特性,设计不同长度的短切玻纤原丝,探究长度变化所带来的短切玻纤工艺性、复合材料性能等影响,为短切玻纤产品优化、改进喂料稳定性提供参考方案。

1 实验部分

1.1 原料

PA66树脂,EPR27型,河南神马尼龙化工有限公司;

短切玻璃纤维T435N,纤维直径10μm,泰山玻璃纤维有限公司。

1.2 试验设备

双螺杆挤出机:ZE25A-39D型,德国克劳斯玛菲机械公司;

熔融指数测试仪:RL-Z1B1型,上海思尔达科学仪器有限公司;

注塑机:HTF86XB-YFT型,宁波海天注塑机械有限公司;

电子万能试验机:E44.304型,美特斯工业系统(中国)公司;

冲击试验机:E21.251型,美特斯工业系统(中国)公司。

1.3 试样制备

将PA66、短切玻纤及其他助剂按比例加入双螺杆挤出机进行挤出造粒,然后用注塑机注射成样条,具体工艺参数如表1所示:

表1 T435N/PA66复合材料试样制备工艺条件

1.4 性能指标测试

1.4.1 玻璃纤维指标性能

容重:参考JC/7896-2002《玻璃纤维短切原丝》标准,将玻纤充满已知体积的容器并称重,用玻纤的质量除以容器的体积即得容重,单位:g/cm3;

流动性指数:将玻纤充满固定容器中,玻纤从容器底部自然流出,记录玻纤质量及完全流出容器的时间,以玻纤质量除以完全流出的时间即得流动性指数,单位:kg/s;

细丝量、颗粒度:取一定质量的玻纤置于带有不同孔径的组合标准筛中,在筛分机上震动,固定时间后计算底盘、最大孔径筛面上的纤维束含量称为细丝量(纤维束宽度≤0.5 mm)、颗粒度,单位:%。

1.4.2 玻纤复合材料性能

拉伸强度:按照ASTM D638-14《塑料拉伸性能的标准测试方法》检测,每种试样重复5次,取平均值;

弯曲强度:按照ASTM D790-17《未增强塑料和增强塑料及电绝缘材料弯曲性能的标准试验方法》检测,每种试样重复5次,取平均值;

冲击强度:按照ASTM D256-10《测定塑料抗悬臂梁摆锤冲击强度的试验方法》检测,每种试样重复5次,取平均值;

熔融指数:按照ASTM D1238-10《用挤压式塑性计测定热塑塑料熔体流动速率的标准试验方法》检测,每种试样重复5次,取平均值。

2 结果与讨论

2.1 不同玻纤长度对T435N玻纤指标的影响

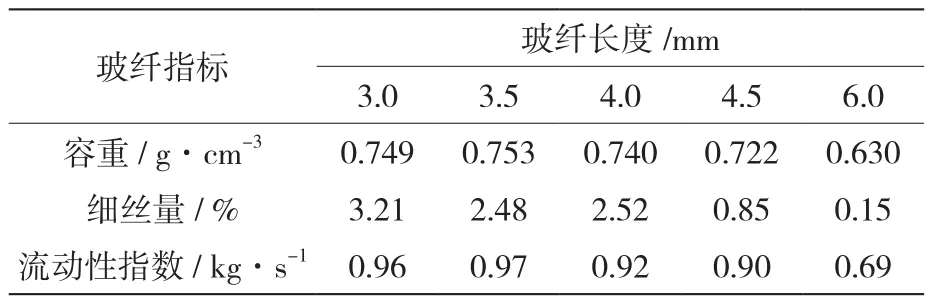

由表2可知,T435N玻纤长度由3.0 mm增至4.5 mm时,其容重、流动指数在0.72~0.75 g/cm3及0.90~0.97 kg/s之间,数据略有下降,但较稳定;这是因为玻纤长度增加,纤维束的间隙增加,流动过程中出现“搭桥”的情况,堆积密实性降低,因此固定体积内的填充量、玻纤流动性降低;为增加短切的玻纤长度,会通过减少短切刀具的刀片数量以增加间隙,因此上述刀具在短切固定长度的连续原丝时,该段原丝的切割受力点会减少,即对原丝的破坏会降低,对应最终的短切玻纤纤维束分叉少、完整性更好,最终体现在细丝量的降低。玻纤长度由4.5 mm增至6.0 mm时,玻纤自身细丝量由0.85%降低至0.15%,但对应容重、流动指数亦有13%、23%降幅,对于玻纤的使用过程的稳定性可能产生影响。

表2 不同玻纤长度T435N玻纤指标

因热塑短切玻纤采取湿态连续原丝经刀具短切、烘炉流化床烘干的生产模式,其中湿态短切玻纤在流化床表面震动前进,该过程中湿态玻纤存在相互叠加、碰撞,最终经烘干、成膜后形成一定的纤维束粘连物。纤维束粘连物含量对玻纤喂料及在树脂中的分散性也有一定影响,这里以筛分检测时最小目数筛网收集的玻纤质量分数进行表征(即颗粒度)。由图1的颗粒度趋势线可知:玻纤长度由3.0 mm增加至3.5 mm时,颗粒度波动明显稳定,玻纤长度继续增加至4.5 mm时,颗粒度整体变高但波动性依旧较小;对上图中比不同长度T435N玻纤状态及最小目数筛网收集粘连物情况可发现:玻纤长度增加至3.5 mm/4.5 mm时,玻纤纤维束均匀性、纤维束间差异性明显降低,对应纤维束宽度、对应粘连物增加;而玻纤长度由4.5 mm增至6.0 mm时,玻纤使用相同条件筛分,其最大孔径筛网收集物与玻纤自身基本无差异且质量分数(80%~85%)明显高于其他玻纤长度的玻纤,玻纤纤维束开叉进一步减少,对应集束性达到最好。

图1 不同玻纤长度对T435N玻纤实物及颗粒度的影响

综上所述,增加玻纤长度时在提高玻纤集束性的同时,其对应容重、玻纤流动性等指标也会发生变化,可能对玻纤使用稳定性造成一定影响。

2.2 玻纤长度对T435N/PA66复合材料性能影响

为验证玻纤长度变化对复合材料性能产生的影响,现选定玻纤长度、纤维用量为变量因素,探究T435N/PA66复合材料性能变化。结合文献分析及行业内PA类玻纤应用情况,玻纤用量分别选择30%、50%:

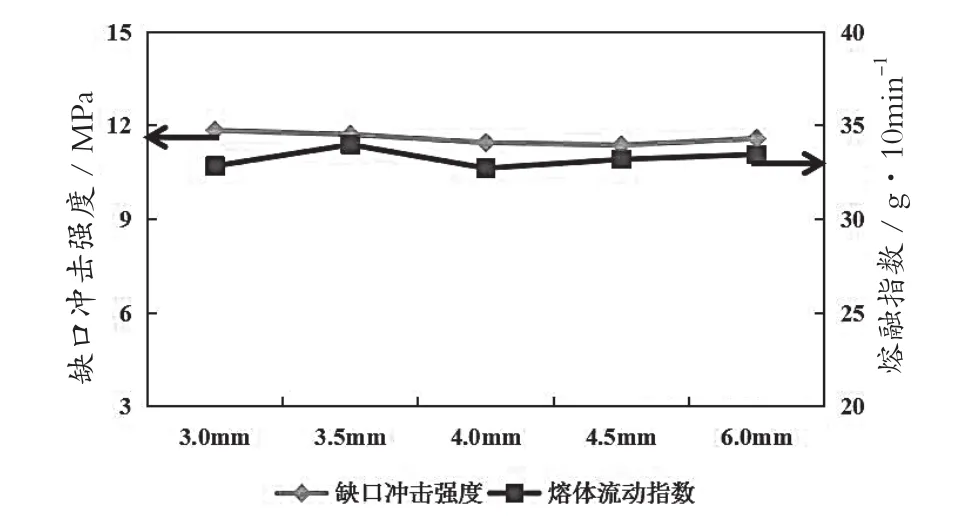

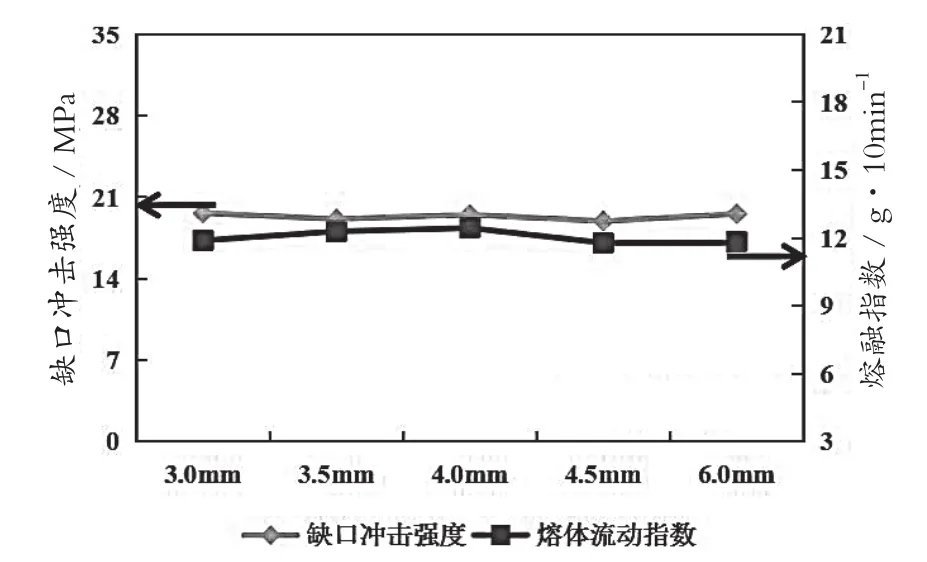

由图2可知,30%纤维用量T435N/PA66复合材料的拉伸、弯曲强度随使用玻纤的长度增加,对应数据分别在193~195 MPa及299~303 MPa之间,另外复合材料缺口冲击强度、熔融指数(熔融指数测试条件2.16 kg载荷/275℃)分别在11~12 MPa、32~33 g /10 min,整体力学、熔体流动性能无明显变化,纤维用量50%的复合材料性能数据亦有类似趋势。除复合材料力学性能外,我们还对上述2组复合材料的纤维含量及纤维保留长度进行分析:30%/50%玻纤用量复合材料纤维含量检测值较稳定(29%~30%、49%~50%),对应纤维保留长度均在0.31~0.34 mm之间,与复合材料力学性能趋势基本一致。

图2 不同玻纤长度下T435N/PA66复合材料的拉伸强度及弯曲强度(30%玻纤用量)

图3 不同玻纤长度下T435N/PA66复合材料的缺口冲击强度及熔体流动指数(30%玻纤用量)

图4 不同玻纤长度下T435N/PA66复合材料的拉伸强度及弯曲强度(50%玻纤用量)

图5 不同玻纤长度下T435N/PA66复合材料的缺口冲击强度及熔体流动指数(50%玻纤用量)

因此可以得出:当前实验室条件下,使用3.0~6.0 mm的T435N,其PA66复合材料性能并不受影响。

3 结论

(1)随玻纤长度增加,T435N玻纤的细丝量降低,集束性逐步提高;当玻纤长度由3.0 mm增加至4.5 mm时,其容重、流动性指标整体平稳、略有下行,而玻纤长度继续增加至6.0 mm时,其容重、流动性指标分别出现13%、23%的明显降幅;

(2)当前验证条件下,T435N玻纤长度变化并不影响其复合材料的性能,但结合玻纤长度增加带来的玻纤自身性能的变化,我们认为本次试验中玻纤长度增加至3.5~4.5 mm时,能使玻纤集束性及使用稳定性达到最佳。