寒区环境下新型桥面抗凝冰沥青混合料制备方法与性能

邹卓辰,谢 晖,杨庭树,奚 南

(1.福建农林大学 金山学院, 福建 福州 350002;2.中机中联工程有限公司,重庆 400039)

0 引 言

我国的公路运输是经济社会发展的重要保障,而寒区环境下的路面冬季结冰对交通安全造成了严重的威胁,重则导致路口封闭、交通暂停,已经成为了道路交通事故发生的一大诱因[1]。如何快速消融沥青路面的冰雪成为了国内外学者的研究热点。实践中应用较广的沥青路面除冰技术包括2 种,一是被动除冰,如人工除冰、机械除冰、融雪剂除冰,前两者具有速度慢、成本高、效果差等不足,后者具有腐蚀强的问题;二是主动除冰,从路面内部组成出发,在沥青中掺加化学剂、铺设加热装置等,以避免积雪结冰[2-4]。

瑞士首先在沥青中掺加抗凝冰剂V-260,通过路面车辆的碾压控制有效融雪成分析出,在路表形成盐溶液,进而降低冰点融化路面积雪[5]。这一技术称为消融冰雪的蓄盐沥青路面技术,为路面冰雪消融研究提供了新思路。但在实践中发现,蓄盐沥青路面中的抗凝冰剂会受到环境的影响,导致融雪有效成分容易流失,路面抗凝冰年限较短[6]。为克服这一难题,金爽等将化肥包膜技术应用到抗凝冰剂包膜中来,将抗凝冰使用年限延长到6 年[7];王鹏研究制备出的具有温敏性能的抗凝冰剂,能减少有效成分的流失,抗凝冰使用年限延长有限[8]。

微胶囊是指由聚合物壁壳包裹活性成分的微型颗粒,具有保护敏感成分,控制芯材释放,隔离组分等功能[9]。因而微胶囊技术自20 世纪30 年代问世以来,迅速拓展应用到医药、食品、建材等领域。为解决蓄盐沥青路面非冬季有效成分流失问题,本次研究采用微胶囊技术,将抗融冰剂包裹在改性明胶中,以实现抗凝冰剂的缓释和保护,进而提高其使用效果,延长其使用年限。为此,开展了明胶改性研究、微胶囊包膜条件研究以及融雪抑冰性能研究,研究成果可为寒区环境下的抗凝冰沥青路面设计提供一定的参考。

1 试验方案设计

1.1 明胶改性试验方案

本次研究所用明胶为河北某公司生产的工业明胶。但明胶成膜表面微裂缝发育,使其存在韧性不强的缺点,以明胶作为抗融冰微胶囊壁壳容易发生断裂。明胶分子链上的活性官能团如羧基、氨基等分别可以与乙二醇中的羟基发生羟氨基化反应、酯化反应,形成明胶衍生物,进而塑性增强。因此改性剂选用了乙二醇,纯度为分析纯。为确定最佳改性剂掺量、最佳的改性水浴温度及时间,设计了多组试验,详见表1、表2、表3。将明胶溶胀,掺加改性剂后水浴加热并搅拌,待明胶完全溶解后,平铺于玻璃板上干燥成膜,分别测试明胶膜的抗拉强度和断裂长度,以此确定最佳改性方案。

表1 明胶改性剂掺量方案Table 1 The dosage scheme of gelatin modifier

表2 明胶改性水浴温度Table 2 The water bath temperature for gelatin modification

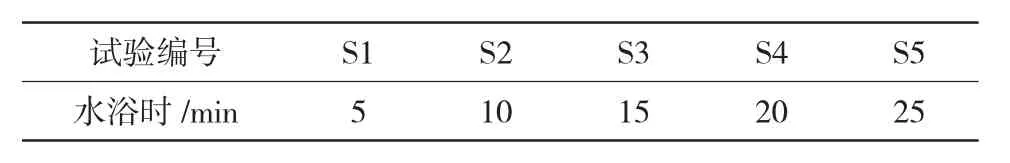

表3 明胶改性水浴时间Table 3 The Water bath time for gelatin modification

1.2 微胶囊包膜试验方案

本次研究将融雪材料置换沥青路面混合料中的矿粉,为最大程度上降低融雪剂对沥青路面性能的影响,确保复合融雪材料与矿粉性质相近,选择了硅藻土为载体吸附融雪剂制备成复合融雪材料。融雪剂参考了苏志俊等的研究,选择了复合氯盐型融雪剂,组分为80%NaCl 与20%CaCl2·2H2O,缓蚀剂采用硅酸钠、磷酸二氢锌、三聚磷酸钠和柠檬酸钠,每千克融雪剂中各添加0.67 g。首先按照明胶改性研究中确定的改性方案制备改性明胶(12%掺量乙二醇,55 ℃下水浴搅拌20 min),并配制0.2 g/mL 的硫酸钠溶液与0.2 g/mL 的改性明胶溶液,然后将复合融雪材料按0.1 g/L 的浓度添加到改性明胶溶液中,搅拌均匀后加入硫酸钠溶液继续搅拌,出现凝聚后进行冰浴沉淀,最后将沉淀物烘干碾磨制成融雪微胶囊,并通过SEM 扫描电子显微镜对其进行观察。

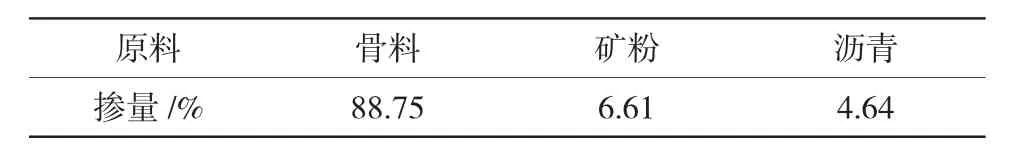

1.3 抗凝冰沥青性能试验方案

为对比分析融雪胶囊的融雪性能及路用性能,用融雪微胶囊与V-260 分别置换沥青混合料中的部分矿粉,制备成沥青试块。沥青选用SBS 改性沥青,级配组成采用悬浮密实结构,混合料采用AC-13 结构,配合比组成详见表4。为确定融雪材料的最佳置换比例,设计了多组置换方案,详见表5。通过一系列试验,分析融雪沥青路面材料的融雪性能与路用性能。

表4 沥青混合料配合比设计Table 4 The mixing ratio design of asphalt mixture

表5 融雪材料掺量方案Table 5 The dosage scheme of snow melting materials

2 试验成果分析

2.1 明胶改性试验成果

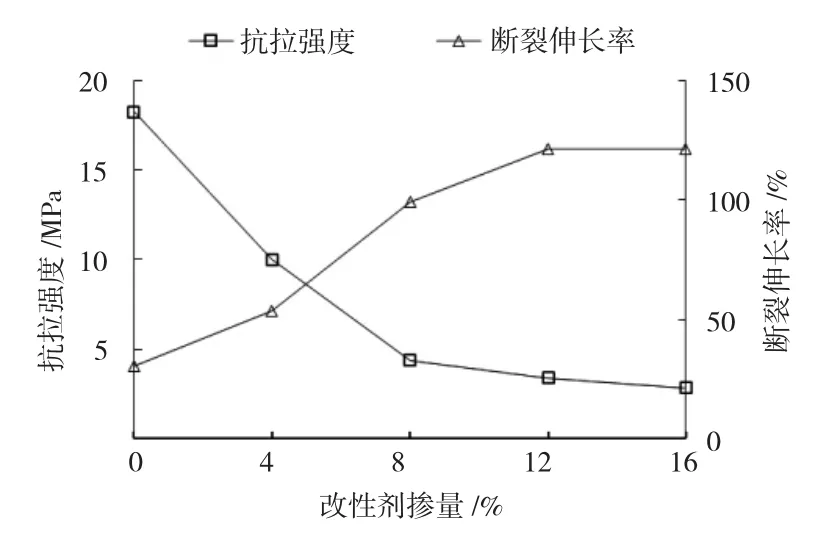

2.1.1 改性剂浓度对明胶膜性能的影响

明胶改性剂掺量对其性能影响试验结果见图1。可以看出,随着改性剂掺量的增加,明胶膜的抗拉强度逐渐降低,断裂伸长率逐渐增加,M0~M4 的抗拉强度分别为18.24、10.00、4.38、3.41、2.84 MPa,断裂伸长率分别为30%、53%、99%、122%、122%。分析原因为,未改性的明胶分子之间的连接以范德华力为主,明胶膜性能表现为强度较大但韧性不足;掺加乙二醇对明胶进行改性后,亲水性的乙二醇与明胶中的蛋白质逐渐反应形成分子内氢键,但同时削弱了分子间的范德华力,导致改性明胶膜的抗拉强度不断降低,断裂伸长率不断增加。且随着乙二醇改性剂掺量的增加,抗拉强度的降幅与断裂伸长率的增幅均逐渐减小,与M0 相比,M1~M4 的抗拉强度分别降低了45%、76%、81%、84%,断裂伸长率分别增加了77%、228%、302%、302%,说明乙二醇改性剂掺量超过12%后,断裂伸长率达到最大;分析原因为,乙二醇掺量12%时氢键达到饱和,继续增加乙二醇掺量对明胶胶体内的氢键、范德华力影响较小,因此乙二醇的掺量确定为12%。

图1 改性剂掺量对明胶性能的影响Fig. 1 The effect of modifier content on the gelatin properties

2.1.2 改性水浴温度对明胶性能的影响

明胶改性水浴温度对其性能的影响试验结果见图2。可以看出,随着改性水浴温度的升高,明胶膜的抗拉强度逐渐降低,断裂伸长率逐渐增加,T0~T4 的 抗 拉 强 度 分 别 为5.16、4.18、3.86、3.41、3.40 MPa,断裂伸长率分别为114%、116%、119%、122%、122%;分析原因为,明胶分子与乙二醇之间的氢键解离能随水浴温度的升高而增大,打乱了明胶胶体内的微观分子结构,进而导致其强度减弱、韧性增强。水浴温度超过55 ℃后,明胶膜的断裂伸长率达到最大,因此水浴温度确定为55 ℃。

图2 改性水浴温度对明胶性能的影响Fig. 2 The effect of water bath temperature for modification on the gelatin properties

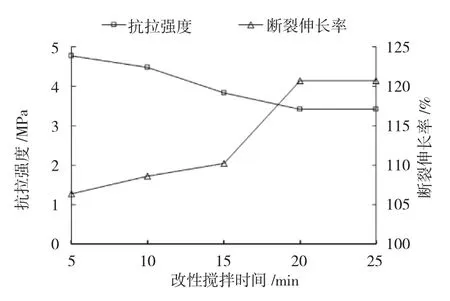

2.1.3 改性搅拌时间对明胶性能的影响

明胶改性搅拌时间对其性能的影响试验结果见图3。可以看出,随着搅拌时间的增加,明胶膜的抗拉强度逐渐降低,断裂伸长率逐渐增加,S0~S4 的抗拉强度分别为4.77、4.48、3.83、3.41、3.41 MPa,断裂伸长率分别为106%、109%、110%、121%、121%;分析原因为,明胶胶体随着搅拌时间的增加而愈发均匀,说明搅拌时间超过20 min 后,胶体已充分混匀,明胶性能不再随搅拌时间发生变化,因此搅拌时间确定为20 min。

图3 改性搅拌时间对明胶性能的影响Fig. 3 The effect of stirring time for modification on the gelatin properties

2.2 微胶囊包膜试验结果

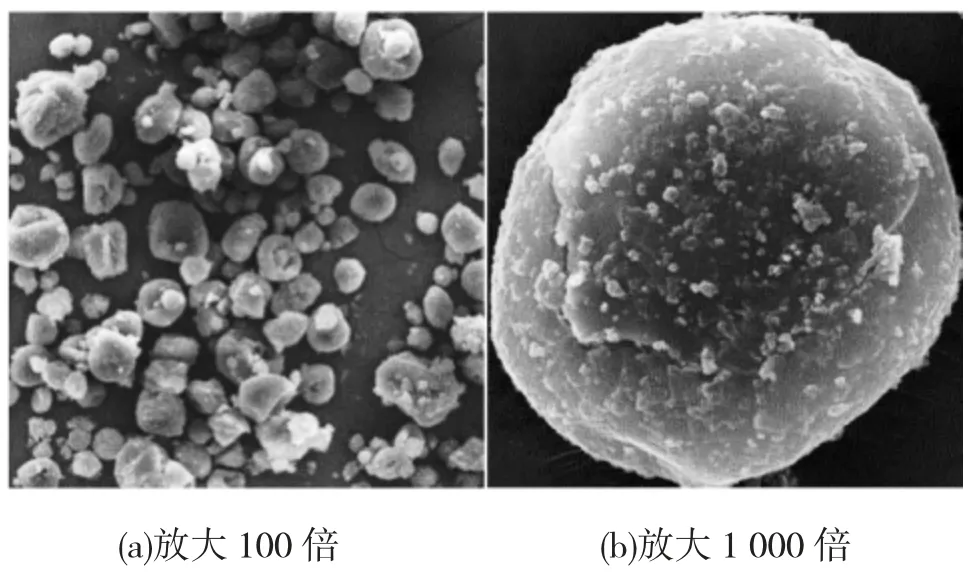

制备所得融雪微胶囊的SEM 电镜照片见图4。可以看出,融雪微胶囊的微观结构呈现为胶囊的形状,仅有极少量未包裹的融雪材料散落在微胶囊周围,说明微胶囊制备成功,但未包裹的融雪材料会导致前期析出的融雪材料较多。

图4 融雪微胶囊微观形貌Fig. 4 The microscopic morphology of snow melting microcapsules

2.3 融雪沥青融雪性能试验成果

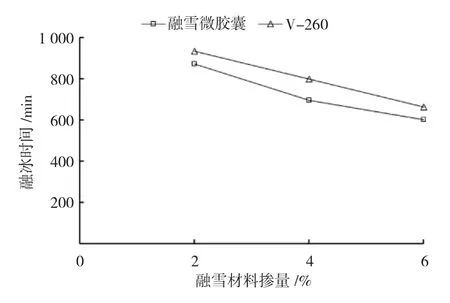

2.3.1 融冰速率试验

将不同掺量融雪材料的沥青混合料制备成直径101.6 mm 高63.5 mm 的圆柱体马歇尔试块,置于-10 ℃条件下,在试块上分别放置厚1 cm 的圆盘形冰块,记录冰块完全融化的时间,试验结果见图5。可以看出,相同掺量下,掺加融雪微胶囊的试块上部冰块融化时间较掺加V-260 短,说明本次研究制备的融雪微胶囊整体融冰效果良好。随着融雪材料掺量的增加,冰块的融化时间逐渐缩短,未添加融雪材料的试块上的冰块一直未融化,试件W1~W3的融冰时间分别为874、695、603 min,试件V1~V3的融冰时间分别为936、798、664 min,说明沥青马歇尔试块的融冰能力逐渐增强。结合抗凝冰沥青路用性能测试结果,后续试验的融雪材料掺量确定为4%。

图5 融冰速率曲线Fig. 5 The ice melting rate curve

2.3.2 融雪盐溶解试验

将马歇尔试块放置在容器中开展盐溶解试验,盐溶液温度控制为-10、10℃,采用溶液的电导率评价马歇尔试块中融雪盐析出量,试验结果见图6。可以看出,融雪微胶囊在-10℃下的电导率较10℃的大,V-260 在两个温度下的电导率接近,说明融雪微胶囊能有效控制融雪盐在低温下的析出、减少融雪盐在高温下的流失,而V-260 存在融雪盐在高温下流失的问题,说明融雪微胶囊较V-260 的有效期更长;分析原因为,-10℃下明胶胶囊壳变为了凝胶,有助于融雪盐的释放,10℃下明胶胶囊壳转变为溶胶,融雪盐不容易被析出。随着浸泡时间的增加,电导率逐渐上升,且融雪微胶囊的电导率上升速率较V-260 低,说明融雪微胶囊的融雪盐释放更慢,使用年限更久。

图6 融雪盐析出量曲线Fig. 6 The precipitation curve of snow melting salt

2.4 融雪沥青路用性能试验成果

2.4.1 高温稳定性

将不同掺量融雪材料的沥青混合料制备成30 cm×30 cm×5 cm 的试块,通过车辙实验评定沥青混合料的高温稳定性。将试件置于60 ℃高温下,测定试件在0.7 MPa 轮压反复碾压下,每增加1 mm变形需要的碾压次数,作为沥青混合料的高温动稳定度评价指标,以次/mm 表示,试验结果见图7。可以看出,沥青的动稳定度随着融雪微胶囊替代矿粉的比例的增加而逐渐下降。分析原因为,憎水的矿粉与沥青的胶结较强,亲水的明胶与沥青胶结较弱,导致动稳定度随着融雪微胶囊的掺量增加而下降。规范要求炎热地区改性沥青混合料动稳定度不低于2 800 次/mm[10],由此确定融雪微胶囊的最大掺量为4%。

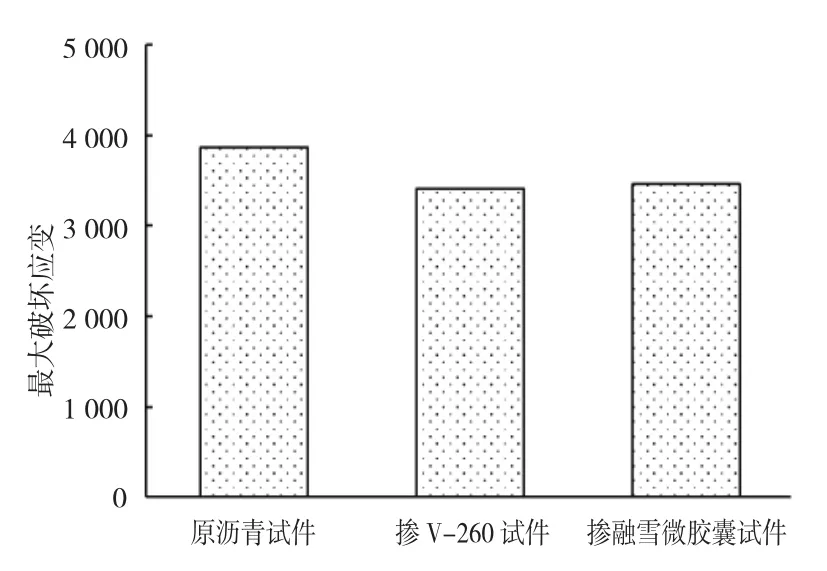

2.4.2 低温抗裂性

根据现行规范,测试融雪微胶囊掺量4%的沥青混合料的低温抗裂性,用破坏应变指标评价沥青混合料的低温抗裂性能,试验结果见图8。可以看出,原沥青试件的破坏应变值为3 870,融雪微胶囊试件的破坏应变值为3 409,V-260 试件的破坏应变值为3 456,说明掺加融雪材料后沥青的低温抗裂性均有所下降。现行规范要求冬严寒区的沥青最大破坏应变应≥2 800,因此4%掺量的融雪微胶囊沥青路面符合规范要求。

图8 低温最大破坏应变Fig. 8 The maximum failure strain at low temperature

2.4.3 水稳定性

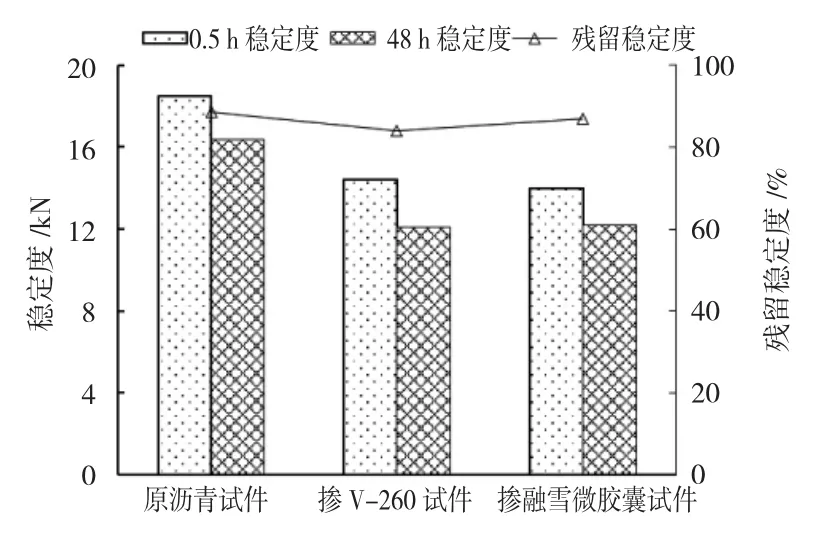

通过浸水马歇尔试验测试融雪微胶囊掺量4%的沥青混凝土的水稳定性,根据规范开展试验,用残留稳定度评价其水稳定性,试验结果见图9。可以看出,原沥青试件的残留稳定度为89%,融雪微胶囊试件的残留稳定度为84%,V-260 试件的残留稳定度为87%,说明掺加融雪材料后沥青的水稳定性略有下降。现行规范要求沥青残留稳定度≥80%,因此4%掺量的融雪微胶囊沥青路面符合规范要求。

图9 马歇尔稳定度Fig. 9 Marshall stability

3 结 论

为解决蓄盐沥青路面非冬季有效成分流失问题,本次研究采用改性明胶制备了融雪微胶囊,通过一系列试验研究融雪微胶囊蓄盐沥青混合料的融雪性能与路用性能,并与V-260 蓄盐沥青混合料进行对比。试验结果表明:

(1)明胶改性方案为,向明胶溶液中掺加12%的乙二醇,并在55 ℃水浴温度下搅拌20 min,采用改性明胶包裹复合融雪材料制备融雪微胶囊,并通过SEM 扫描电子显微镜观察发现,融雪微胶囊的微观结构呈现为胶囊的形状,说明微胶囊制备成功。

(2)随着融雪材料掺量的增加,蓄盐沥青马歇尔试块的融冰能力逐渐增强,但高温稳定性逐渐降低,综合确定融雪材料掺量为4%,且4%掺量下的融雪微胶囊蓄盐沥青试件的低温破坏应变值为3 409,马歇尔残留稳定度为84%,低温抗裂性与水稳定性均符合规范要求。

(3)与V-260 蓄盐沥青混合料相比,融雪微胶囊蓄盐沥青混合料能有效控制融雪盐在低温下的析出、减少融雪盐在高温下的流失,且融冰能力更强,二者的低温抗裂性与水稳定性相近。