气相色谱法测定高纯四氟化锗中的四氟化硅

柴皓茗 普世坤,2* 张红潇 邵雨萌 熊 浩

(1.云南大学 材料与能源学院,昆明 650091;2.云南临沧鑫圆锗业股份有限公司,云南 临沧 677099)

随着科技的发展,芯片集成度越来越高,对尺寸要求也越来越严格。芯片制程的提升带来PN结横向尺寸的减小,但想要降低PN结的垂直尺寸仅仅依靠调节注入深度远远不够。常用的空位掺杂离子B和Ti在硅晶圆中有很大的扩散系数,这也导致在注入时会产生沟道效应[1],使掺杂离子进一步扩散至晶圆内部。预非晶法作为一种新型的半导体材料加工方法,因其能有效控制PN结垂直尺寸而得到了广泛关注。四氟化锗(Germanium tetrafluoride)别名全氟锗烷,分子式为GeF4,高纯四氟化锗是半导体工业中最常用的预非晶注入剂。Ge与Si同属第Ⅳ主族,它们既能形成小尺度共格的微晶区,也能形成硅锗非晶。GeF4通过电离后作为锗离子源注入硅晶圆表面,形成的预非晶表面。通过控制预非晶表面的厚度,对B、Ti等掺杂原子的扩散产生阻碍作用,从而降低PN结的垂直尺寸[2-5]。想要生产制备高纯四氟化锗,一套完备的四氟化锗检测方法必不可少。张红潇等[6]公开了一种检测高纯四氟化锗杂质含量的气相色谱系统及方法,该方法涉及检测高纯四氟化锗中的O2、Ar、HF、N2、CO2、SO2。但在四氟化锗实际生产中,四氟化锗可能混入的气体杂质不仅包括上述气体杂质,还包括四氟化硅。在锗金属氟化过程中,氟气可能与残留在锗金属中的硅和反应器材质的硅发生反应生产四氟化硅混入产品。本文确立了一种测定方法,利用带TCD热导检测器的气相色谱仪测定高纯四氟化锗中四氟化硅。该方法测定精密度好,准确度高,能够满足高纯四氟化锗生产中四氟化硅成分测定需求。

1 实验部分

1.1 主要仪器

GC8890气相色谱仪(Agilent Technologies Inc.):Valco HP2 型氦气纯化器,气体十通阀一个(配置1 mL定量环),气体四通阀一个,预柱一个,色谱柱一个,TCD热导检测器。

Valco HP2型氦气纯化器(Valco Instruments Co.Inc.):能纯化氦气和其他惰性气体,可以将氦气纯度从99.999% 纯化至99.9999%。

定量环、管道和阀系统(Valco Instruments Co.Inc.):定量环、各通路管道和阀系统均为蒙乃尔合金材质。两个切换阀均设置有单线和双线两种导通状态,阀切方式均为氮气驱动切换,定量环、管道和阀系统漏率<1×10-2(Pa·mL)/s。

预柱:气相色谱填充柱(Agilent Technologies Inc.),镍管,规格2 ft×1/8,内径2.1 mm,含10% 硅藻土填料。

色谱柱(Agilent Technologies Inc.):HP-5ms 超高惰性气相色谱柱,规格30 m×0.32 mm,膜厚度0.25 μm。

载气(梅塞尔气体):高纯氦气,体积分数φ>99.999%。

四氟化硅标准气体(大腾气体):四氟化硅体积分数φ1=0.001%、φ2=0.005%、φ3=0.01%,补充气为氮气,充装压力8 MPa。

四氟化锗样品(云南临沧鑫圆锗业):公司自研产品,通过氟气与锗金属反应得到,纯度在99.99%以上。

1.2 色谱气路

色谱气路图见图1,左侧A阀为十通阀,其中1-10为十通阀的十个气体通道。右侧B阀为四通阀,其中a-d为四通阀的四个气体通道。十通阀A和四通阀B均有双线和单线导通两种模式,通过氮气驱动进行模式切换。图中载气1、载气2、载气3为经过纯化后的氦气,体积分数高于99.9999%。左侧为十通阀,其中1-10为十通阀的十个气体通道。

图1 色谱气路图Figure 1 Chromatographic gas path diagram.

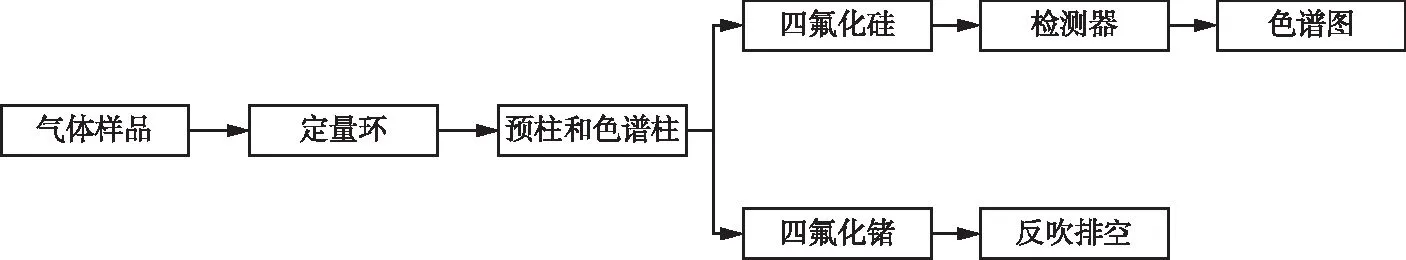

1.3 检测原理

主组份四氟化锗为高腐蚀气体,在检测过程中要避免四氟化锗进入检测器,样品气体通过进样系统进入到定量环中,在载气的载带下定量环中的样品气体依次进入预柱和色谱柱,分离出的四氟化硅进入检测器,主组分四氟化锗及其他杂质通过尾气口反吹出检测系统(图2)。

图2 检测原理图Figure 2 Detection schematic diagram.

1.4 分析过程

依据图1所示,十通阀和四通阀有两种导通状态,图中表示为单线导通和双线导通,默认状态为单线导通。分析过程包括老化过程、进样过程、检测过程和反吹过程。

老化过程:Valco HP2型氦气纯化器要达到最佳纯化效果需要一定时间的老化。在此过程中载气持续进入纯化器和色谱系统。此时十通阀和四通阀处于默认单线导通状态。载气1经过十通阀10号口流经9号口,通过排空口1排空。载气2经过十通阀3号口流经4号口吹扫1 mL定量环,而后经过十通阀7号口流经8号口吹扫预柱,最后将经过十通阀2号口流经1号口吹扫色谱柱,并流经四通阀a口和d口通过排空口2排空。载气3稳定吹扫TCD检测器。

进样过程:十通阀切换双线导通状态,四通阀切换双线导通状态。气体样品进入样品入口,经过十通阀6号口流经7号口,流入1 mL定量环中。充满定量环后经过十通阀4号口流向5号口,通过样品出口排空,完成进样。载气1经过十通阀10号口流经1号口,对色谱柱进行吹扫,吹扫载气经过四通阀a口流经b口,吹扫TCD检测器。载气2经过十通阀3号口流经2号口吹扫预柱,而后经过十通阀8号口流经9号口通过排空口1排空。载气3经过四通阀c口流经d口,通过排空口2排空。老化过程和进样过程结束后,载气对整个管道和阀系统都进行了吹扫,有效减少了检测系统中的死体积,提高了检测准确度。

检测过程:十通阀切换至单线导通状态,四通阀处于双线导通状态。载气2经过十通阀3号口流经4号口,流入1 mL定量环中。在载气的载带作用下,将定量环中的气体样品载入十通阀7号口,流经8号口进入预柱,随后依次流经十通阀2号口和1号口进入色谱柱。气体样品在预柱和色谱柱的作用下完成分离,分离出的四氟化硅通过四通阀a口流经b口进入TCD检测器完成检测。

反吹过程:十通阀切换至双线导通状态,四通阀切换至单线导通状态。载气1经过十通阀10号口流经1号口,流入色谱柱中。载气1将色谱柱中剩余的四氟化锗载带至四通阀a口流经d口排空。载气2经过十通阀3号口流经2号口,流入预柱中。载气2将预柱中剩余的气体样品载带至十通阀8号口流经9号口排空。载气3经过四通阀c口流经b口,流入TCD检测器,将检测器中的气体样品吹出排空。

2 结果与讨论

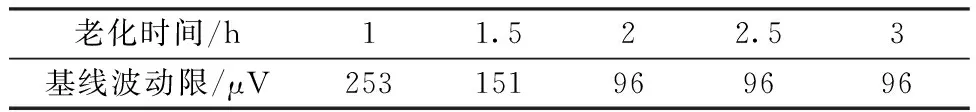

2.1 老化时间的确定

在进样之前需对气相色谱系统和Valco HP2型氦气纯化器进行老化,经过一定时间老化后,氦气纯化程度逐渐提高,纯化后的载气稳定吹扫管路、定量环、阀系统以及检测器,将气相色谱系统中残余的杂质吹扫干净的同时稳定检测器的基线信号。老化过程中不进样,仅对纯化后的载气进行检测,取基线波动的峰值与谷值作差为基线波动限,实验结果见表1。老化时间>2 h时,基线波动限基本不再变化,最终确定老化时间为2 h。

表1 不同老化时间下基线波动限Table 1 Baseline fluctuation limit under different aging times

2.2 载气压力的确定

为了分离四氟化锗中的四氟化硅,本仪器采用氦气为载气。高纯氦气经过Valco HP2型氦纯化器纯化,氦气体积分数高于99.9999%。纯化后的载气分为三路供气,通过电子气路控制系统提供载气压力。其中载气1提供色谱柱反吹压力,载气2在预柱和色谱柱串联时提供组分分离压力,在单独连接预柱时提供预柱反吹压力。载气3为TCD检测器预设参比气,固定设置参比流量为30 mL/min,尾吹气流量为5 mL/min。通过实验设置不同载气压力,不进样对载气进行检测,在基线上每隔0.5 min取特征点计算基线回归系数,切阀后读取切阀波动。依据基线回归系数和切阀波动来确定最佳载气压力,基线回归系数越接近0基线越稳定,切阀波动越小切阀对基线的影响越小,结果见表2。载气1和载气2压力在0.6 MPa以上时,基线趋于水平,切阀波动较小,最终确定载气1和载气2压力为0.6 MPa。在此载气压力条件下,峰图基线稳定。

表2 不同载气压力下基线回归系数和切阀波动Table 2 Baseline regression coefficient and switching valve fluctuation under different carrier gas pressures

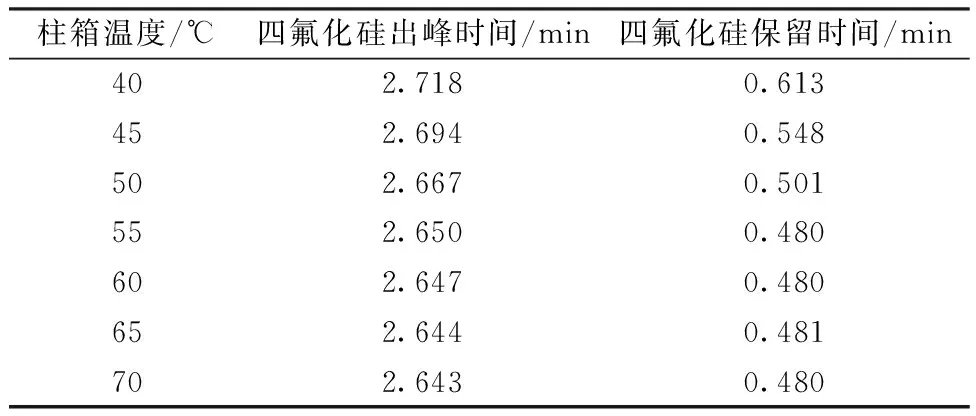

2.3 柱箱温度的确定

柱箱内安装有预柱和色谱柱,用于分离四氟化锗中的四氟化硅。通过设置不同柱箱温度,观察峰图的拖尾情况,确定适合的柱箱温度。使用四氟化硅标准气进样检测,测试不同柱箱温度下四氟化硅的分离情况,四氟化硅保留时间越长,峰图拖尾越严重,结果见表3。随着柱箱温度升高,四氟化硅保留时间逐渐减少,柱箱温度高于55 ℃后,四氟化硅保留时间不再变化。最终确定色谱柱柱箱温度为55 ℃,在此温度下,四氟化硅分离度高,分析时间短,峰图无拖尾。

表3 不同柱箱温度下四氟化硅出峰情况Table 3 Peak time and retention time of SiF4 chromatographic at different column oven temperatures

2.4 阀切换时间的确定

为实现检测四氟化锗中的四氟化硅,四通阀的切阀时间十分关键。四通阀切阀时间过早导致组分分离不完全,检测含量将低于实际含量。四通阀切阀时间过晚导致主组分四氟化锗进入TCD检测器,四氟化锗为高腐蚀气体,会对检测器造成损害。依据上述分析过程,完成老化过程后将四氟化硅标气连接上述气相色谱仪样品进口,标气流入1 mL定量环,先将定量环冲洗后通过样品出口进行排空。充分冲洗后,标气充满1 mL定量环,完成进样过程。切换十通阀和四通阀进入检测过程,此时为数据采集时间起点,记为0.000 min。在载气2的载带作用下,1 mL定量环中的四氟化硅标气进入预柱和色谱柱中分离出四氟化硅,然后四氟化硅进入TCD检测器生成峰图。依据表3所示,优选情况下四氟化硅出峰时间为2.650 min,保留时间为0.480 min。待四氟化硅从色谱柱中流出后,切换十通阀和四通阀进入反吹过程,将预柱和色谱柱中剩余的四氟化锗反吹出色谱仪排空,防止四氟化锗进入检测器造成腐蚀。四通阀切阀时间需要与四氟化硅出峰时间保留一定时间间隔,本文建议为四氟化硅保留时间的一半以上,避免因切阀导致基线波动影响出峰。最终确定十通阀和四通阀切阀时间为3.400 min。由于不同色谱柱之间存在阻力差异,维护更换色谱柱后需依据实际情况对十通阀和四通阀切阀时间进行微调。

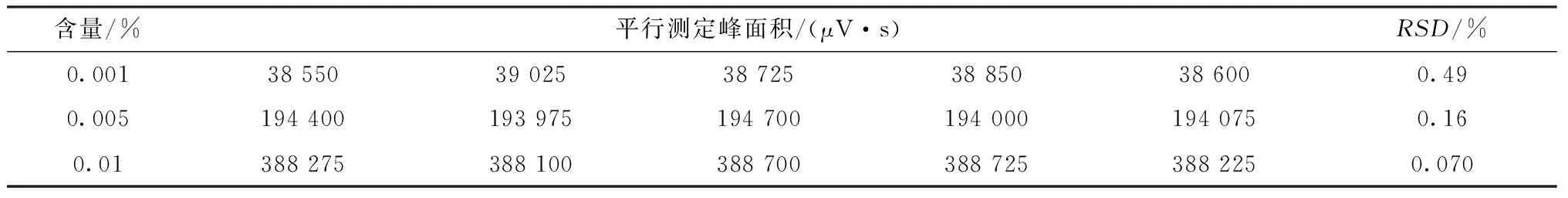

2.5 标准曲线的建立

使用四氟化硅体积分数φ1=0.001%、φ2=0.005%、φ3=0.01%的四氟化硅标准气体建立标准曲线。分别将三种不同浓度的标准气体进行进样检测,每个标准气体平行进样5次,记录四氟化硅峰面积。连续五次测定峰面积相对标准偏差RSD小于1% 时取平均值,结果见表4。以四氟化硅含量为横坐标,四氟化硅标气峰面积平均值为纵坐标建立标准曲线,相关系数为0.999 8,得出四氟化硅含量计算公式:

表4 四氟化硅标准气测定峰面积Table 4 Determination of peak area with silicon tetrafluoride standard gas

φ=2.576×10-4×A

其中φ为四氟化硅体积分数,%;2.576为回归系数,μV-1·s-1;A为仪器测定响应值,μV·s。

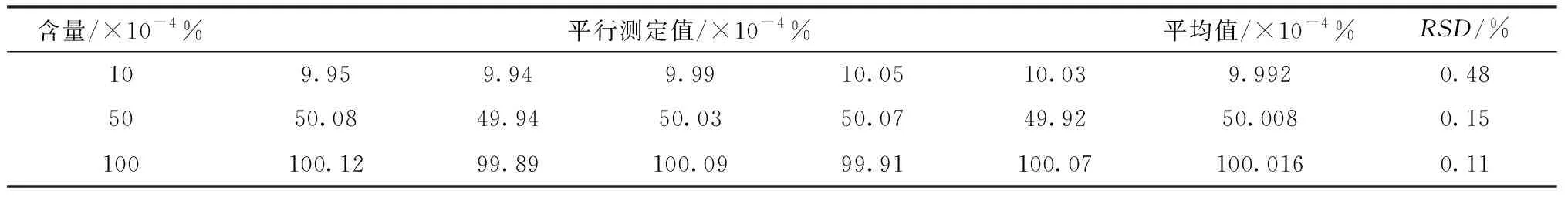

2.6 精密度实验

依照上述实验条件设置气相色谱仪,使用体积分数φ1=0.001%、φ2=0.005%、φ3=0.01%的四氟化硅标准气体进行精密度实验,对标准气分别平行进样5次,结果见表5。三个样品四氟化硅含量测定结果重复性良好,相对标准偏差RSD均小于1%,精密度良好。

表5 精密度实验Table 5 Precision tests of the method

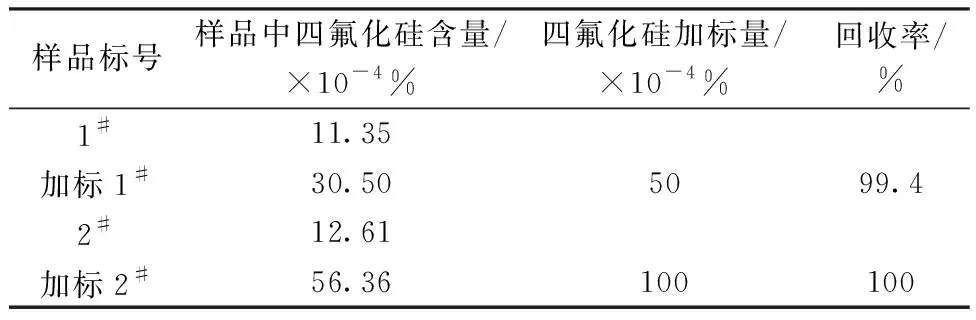

2.7 准确度实验

选取不同批次四氟化锗样品进行加标回收实验。取不同批次四氟化锗样品为1#、2#,将1#样品等体积比混合体积分数φ2=0.005%四氟化硅标气,制得加标1#样品;将2#样品等体积比混合φ3=0.01%四氟化硅标气,制得加标2#样品。依据上述实验方法对1#、2#、加标1#和加标2#样品进行四氟化硅含量检测,对四个样品分别平行进样检测6次取平均值,测定结果见表6。加标回收率在99.4%至100%,重复性良好,检测精度高。

表6 加标回收实验Table 6 Recovery tests of the method (n=6)

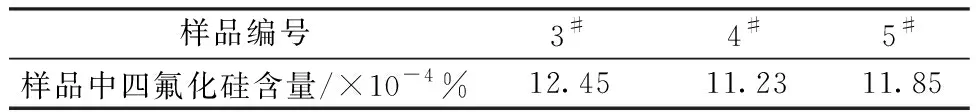

2.8 实际样品测定

选取不同批次四氟化锗样品进行实际样品测定。记不同批次四氟化锗样品为3#、4#,将3#样品等体积比混合4#样品,制得5#样品。依据实验方法对3#、4#、5#样品进行四氟化硅含量检测,对三个样品分别平行进样检测6次取平均值,测定结果见表7。混合样中四氟化硅含量满足线性相加关系,本方法测定结果准确。

表7 实际样品测定Table 7 Analytical results of real samples (n=6)

3 结论

通过考察不同条件下四氟化硅标准气的出峰情况,确定了气相色谱法测定四氟化锗中的四氟化硅的工作条件。检测系统老化时间为2 h;柱箱温度为恒温55 ℃;载气1和载气2压力为0.6 MPa;载气3作为参比气参比流量为30 mL/min,尾吹气流量为5 mL/min;切阀时间为3.400 min。依据上述实验条件建立标准文件进行了精密度实验、加标回收实验和实样测定实验验证,精密度实验测定结果重复性良好,相对标准偏差RSD均小于1%,加标回收率在99.4%~100%,实样混合测定结果满足线性相加关系。该方法精密度好,准确度高,四氟化锗中的四氟化硅能很好地分离,能够满足高纯四氟化锗生产中四氟化硅成分测定的需求,可应用于实际测定工作中。