载气对碳/碳复合材料致密化过程及微观结构的影响

李静尧,罗瑞盈

(北京航空航天大学物理科学与核能工程学院,北京 100191)

载气对碳/碳复合材料致密化过程及微观结构的影响

李静尧,罗瑞盈

(北京航空航天大学物理科学与核能工程学院,北京 100191)

摘要:以天然气作为碳源,以H2和N2为载气,采用等温化学气相沉积工艺制备碳/碳复合材料。采用偏光显微镜、 SEM、万能试验机等表征所制备碳/碳复合材料的微观结构、密度变化和力学性能等。研究了碳源气体与载气比例对碳/碳复合材料致密化速率和热解碳微观结构以及力学性能的影响。结果表明:载气对碳/碳复合材料的致密化速率以及微观结构有重要影响(相对于不添加载气的情况,添加H2和N2的混合气体后,碳/碳复合材料的最终密度从1.42g/cm3提高到1.71g/cm3,而密度梯度Δρ从0.15g/cm3降到0.04g/cm3)。H2对优化气相裂解成分,抑制致密化初期的表面结壳、促进高织构热解碳的形成有显著影响,而N2则对抑制致密化后期的表面结壳效果显著。

关键词:碳/碳复合材料,载气,热解碳,沉积速率,微观结构,弯曲强度

碳/碳复合材料即碳纤维增强碳基体复合材料,具有其他材料无法比拟的一系列优异性能:摩擦系数稳定、比强度高、比模量高、抗疲劳、膨胀系数低、热导率高、耐烧蚀等。尤其是在2200℃以内,强度随温度的升高而增加,并且断裂时呈现一定塑性变形,赋予了碳/碳复合材料在非氧化气氛下可以作为理想超高温结构材料的性能,被广泛用于航空航天、核能等领域[1-3]。

当前制备高性能碳/碳复合材料大多采用化学气相渗透(CVI)工艺,继等温等压化学气相渗透(ICVI)工艺之后,已经开发出了多种改进型的CVI工艺,但是各种新型CVI工艺都有明显的缺点,使用范围最为广泛的依旧是等温CVI工艺[4-8]。在化学气相渗透(CVI)制备炭基复合材料中,大多会引入载气,用来稀释前躯体的浓度,降低滞留时间,最终目的是降低表面沉积速率。最常见的载气有N2、H2和Ar等[9-10]。研究表明:H2作为载气,可以明显降低热解碳的表面沉积速率,而且还有助于高织构热解碳的形成。但是在致密化后期,扩散过程控制着热解碳的沉积。气体表面浓度远远大于孔内浓度,表面沉积速率与孔内渗积速率比值逐渐增加,导致表面结壳,因此,以H2作载气依然难以制备高密度碳/碳复合材料。而N2扩散系数远低于H2,在致密化的后期主要起到抑制热解碳的表面沉积作用,而对孔内热解碳沉积几乎没有影响[11]。因此,本文结合两种载气对CVI致密化不同阶段的作用,研究了H2与N2的混合载气对碳/碳复合材料致密化速率及热解碳微观结构的影响,就载气对碳/碳复合材料CVI致密化过程作了初步讨论。

2 实验

2.1预制体的致密化

采用准三维针刺预制体,预制体选用的纤维是国产吉林石化6K预氧丝。预制体的布毡比为8∶2,对应的纤维体积分数为40%,初始密度为0.60g/cm3。本实验中预制体大小为100×15×15mm3。预制体致密化前在无应力条件下、N2气氛进行炭化处理。

2.2致密化处理工艺

设计了4组实验研究天然气/H2/N2比例对碳/碳复合材料致密化速率及微观结构的影响。4组实验中除碳源气体与载气的比例有变化,其余工艺参数均相同(见表1),沉积温度为1150℃,沉积压力为10kPa,碳源气体流量为25g/h。每组实验5个样品,沉积时间为150h,每30h取出样品测量一次密度。沉积完成后对所有样品进行石墨化处理,石墨化温度为2300℃。

表1 4组实验中碳源气体与载气比例

2.3性能测试及微观结构分析

碳/碳复合材料密度测试采用排水法;热解碳微观结构测试采用徕卡DM2700P型偏光显微镜;试样弯曲强度在INSTRON5565-5kN 型力学试验机上采用三点弯曲法测试,试样尺寸为80mm×10mm×6mm,跨距为60mm,跨厚比为10∶1。弯曲试样断口形貌观察使用Hitachi-S4800型扫描电镜。

3 结果与分析

3.1天然气/甲烷比例对预制体致密化速率的影响

尺寸为100×15×15mm3的预制体经过150h等温CVI致密化后的密度如表2所示:在不添加载气的情况下,最终密度只有1.42g/cm3;添加H2、N2作为载气时,预制体的最终密度均有大幅度提高,分别达到1.58g/cm3和1.56g/cm3;而以H2和N2的混合气体作为载气时,预制体的最终密度最高,达到1.71g/cm3。

表2 经过150h沉积后4种样品最终密度

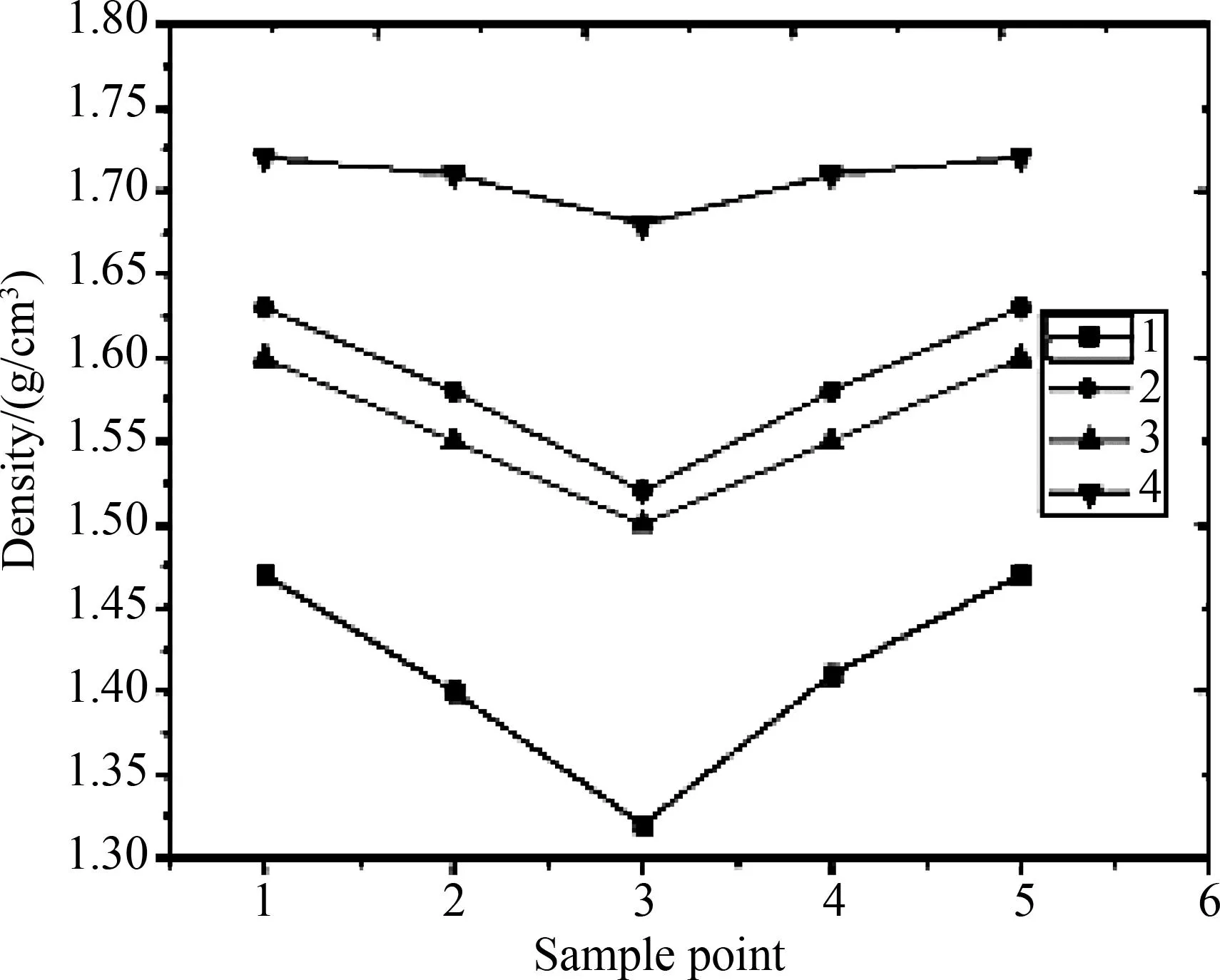

不同载气对碳/碳复合材料的致密速率影响曲线如图1所示:在以天然气为碳源气体,不添加载气的情况下,预制体的前期致密化速率最快,在90h后致密化曲线趋于平缓,经过150h沉积,最终密度仅达到1.42g/cm3。这是因为没有载气时,虽然天然气中甲烷在气相和预制体内部的裂解速率没有区别,而气相中天然气的浓度远高于预制体内的浓度,造成热解碳在预制体表面渗积速率快,表面孔隙过早封闭,阻碍了后期碳源气体向预制体内部的扩散,预制体最终密度上不去。

图1 不同载气对碳/碳复合材料致密化速率的影响

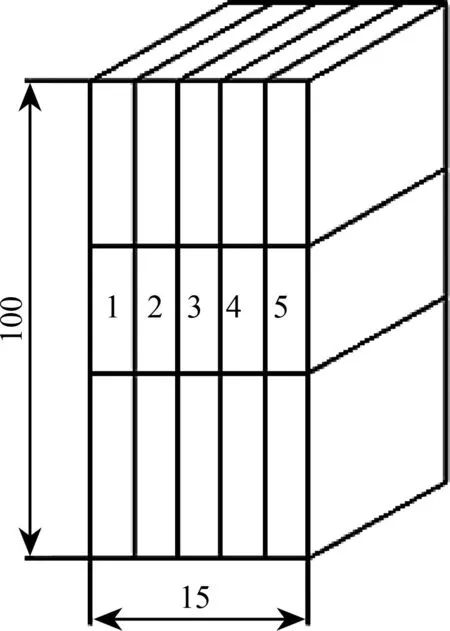

图2 密度测试取样示意图

图3 样品沿厚度方向密度分布曲线

在天然气中加入H2或者N2作为载气后,预制体的前期致密化速率出现明显的下降,而最终密度相对于没有载气的情况下提高了0.15g/cm3左右。加H2作载气后,H2能抑制热解碳的生成,但对外表面的影响与孔隙内表面的影响是不同的。H2能明显抑制C≥6生成热解碳,但对C1及C2生成热解碳的抑制作用较弱。这就意味着加H2可显著降低坯体外表面的沉积速率,而对孔隙内表面的沉积速率影响不大。这对避免坯体的孔隙开口端过早封闭、延长有效增密时间、提高沉积效率是十分有利的。而以N2作载气时,前期对热解碳的抑制作用不如H2明显,但是与H2不同的是N2的分子量远大于,在致密化的后期难以扩散到预制体的内部而主要影响热解碳在预制体表面的沉积,将预制体的表面结壳尽量延后,有利于提高碳/碳复合材料的最终密度。

图3是载气对样品密度分布影响的曲线,以天然气作碳源气体,不添加载气的情况下,样品表面密度与芯部密度有较大差值;加入H2或者N2作载气后,样品的密度均匀性有很大的提升;以H2和N2的混合气作为载气,样品的密度梯度最小。H2与N2混合气体共同作为载气时,预制体的初始致密化速率最低,而最终密度却最高,经150h沉积密度达到1.71g/cm3。在沉积的初期,H2和N2都会降低气相反应的速率,避免预制体表面过早结壳,随着孔隙致密度的不断提高,扩散开始在渗积过程中起着主导作用。炭源气体的扩散速率决定着热解碳的生长速率。H2作为载气,具有最大扩散速率,因此,其抑制作用,不会因为渗积过程中控制方式的变化而变化,但是加入N2却会出现较大变化,因为N2的扩散速率非常小,随着孔隙填充度的提高,它在孔隙内部的吸附作用将大大降低,对热解碳的渗积阻碍消失。

3.2天然气/载气比例对热解碳微观结构的影响

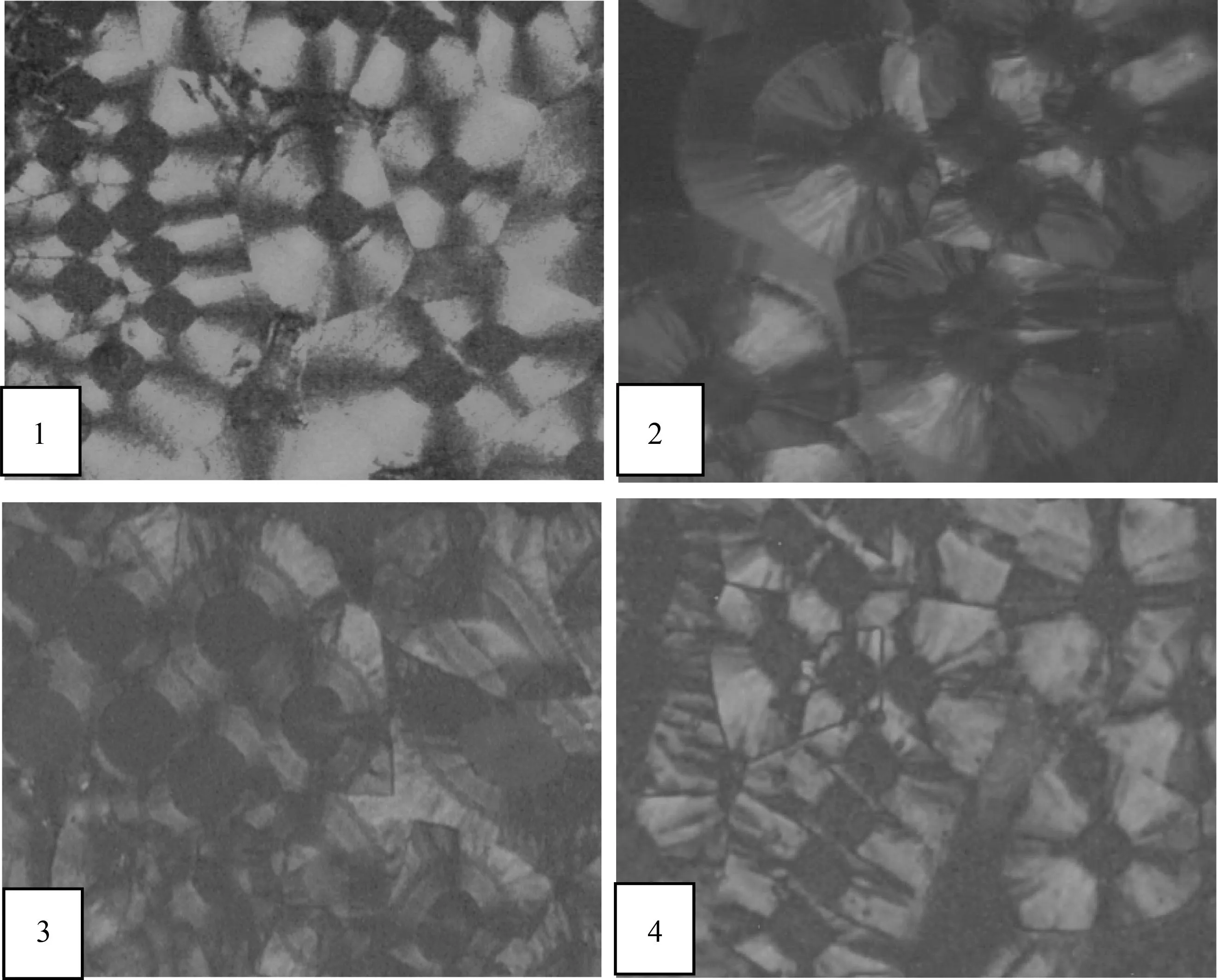

不同载气比例下热解碳正交偏光显微照片如图4所示。

从图4中可以看出,载气对热解碳的微观结构有显著的影响:图4-1中十字消光现象非常明显,符合光滑体结构的特征;图4-2中热解碳锥面呈现出褶皱,为明显的粗糙体热解碳特征;图4-3中热解碳的内层热解碳与外层热解碳在偏振光下表现出不同的特征,内层较为暗淡,为各向同性层,外层则为光滑体结构;图4-4消光十字量多且不规则,富有高低层次感,为明显的粗糙体特征。经过对比,可以发现以天然气作为碳源气体,在不添加载气情况下,热解碳微观结构表现为明显的光滑体结构;以H2作载气或者以H2和N2的混合气作载气时,热解碳微观结构表现为明显的粗糙体结构;而以N2作载气时,渗积初期的热解碳为各向同性层,渗积后期的热解碳则为光滑体。

图4 载气对碳/碳复合材料微观结构的影响

研究表明热解碳的微观结构和起始气体的种类无关,C2H2和C6H6是主要的成炭组分。热解碳的微观结构随着两者浓度比例的变化而改变。当R=C2/C6值介于5~20之间时才能生成粗糙体热解碳;当C2分子或者C6分子过剩时,将相应得到各向同性层或者光滑体结构。H2对烃类气体热解过程中由C2分子向C6分子的转变有重要的影响,H2的增加会对C6分子的形成产生抑制作用。由于H2的扩散系数大,易进入预制体内部,在碳源气体中加入一定量的H2作载气,使得预制体内外气相成分中H2浓度增大,气相成分易形成粗糙体热解碳结构。当采用N2作载气时,在预制体内部由碳源裂解产生的H2滞留时间长,而预制体外部H2则会迅速随真空系统排除,造成内外微区气相成分差异大。这就是以H2或者H2和N2的混合气为载气时易形成全粗糙体热解碳结构,而以N2作载气时初期热解碳易形成各向同性层,而后期热解碳易形成光滑体的原因。

3.3载气对所制备碳/碳复合材料弯曲强度的影响

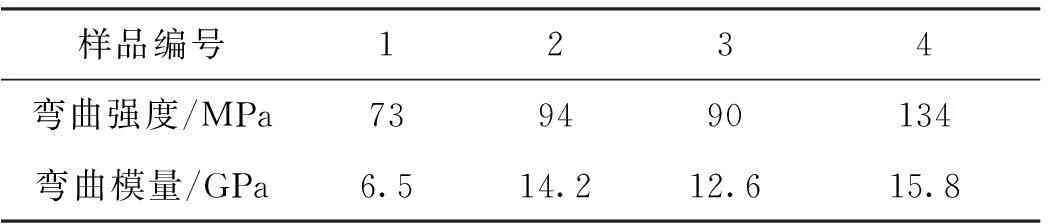

载气会影响到碳/碳复合材料的最终致密化度以及热解碳微观结构以及热解碳与纤维的界面结合,必然会对材料的力学性能产生影响。表3为所制备的4种碳/碳复合材料的弯曲强度:1号样品的弯曲强度最低,2、3号样品的弯曲强度相对于1号提高了30%;4号样品的弯曲强度最高,与1号样相比,提高了90%。

表3 不同载气条件下制备4种碳/碳复合材料的弯曲强度

图5和图6分别为碳/碳复合材料的弯曲强度-位移曲线和碳/碳复合材料弯曲试样断口扫描电镜图片。结合图5和图6可以发现,在不添加载气的情况下,所制备的碳/碳复合材料由于密度低,基体碳不连续,对载荷的传递差,导致其弯曲强度最低,但是其断裂方式为假塑性断裂,断口处纤维以拔出为主。而添加H2或者N2作为载气后,所制备的碳/碳复合材料弯曲强度有大幅度提升,两者的弯曲强度接近,但是两者的断裂方式截然不同,以H2为载气时,碳/碳复合材料的断裂方式为假塑性断裂,断口处有大量纤维拔出;而以N2为载气时,则表现为明显的脆性断裂,断口较为整齐,纤维拔出短,对应图5中曲线3,曲线在达到最大值后突然快速下降,说明基体碳与纤维的结合强度高;在以H2和N2的混合气体作载气时,所制备的碳/碳复合材料的弯曲强度和弯曲模量最高,对应图6-4中纤维拔出长度长,且纤维的断口分散,说明基体碳与纤维的界面结合强度适中,在弯曲破坏时,对裂纹扩展起到了很好的偏转作用。单独以N2作载气时,虽然所制备的碳/碳复合材料弯曲强度有大幅上升,但是N2的加入会导致基体碳与纤维的结合强度过高,材料易以脆断形式破坏;而以H2和N2共同作为载气时,不仅弯曲强度又有大幅度提升,且基体碳与纤维界面结合适中,弯曲破坏时纤维拔出长,破坏形式为明显的假塑性断裂。

图5 碳/碳复合材料的弯曲强度-位移曲线

图6 碳/碳复合材料弯曲强度试样断口SEM图片

4 结论

(1)载气对碳/碳复合材料的致密化速率有重要影响,以天然气作碳源气体,以H2和N2的混合气体作载气时时致密化速率最快,1050℃的沉积温度下能在150h内制备出密度1.71g/cm3的碳/碳复合材料。

(2)在碳源气体中加入H2作载气,有利于高织构热解碳的形成,H2对优化气相裂解成分,抑制致密化初期的表面结壳有显著影响,而N2则对抑制致密化后期的表面结壳效果更为显著,以H2和N2的混合气体作为载气既有利于高织构热解碳的形成,又可以促进全过程的致密化效率。

(3)在密度相近的情况下,以H2作载气和以N2作载气时制备的碳/碳复合材料弯曲强度虽然相近,但是前者表现为假塑性断裂,而后者表现为明显的脆性断裂;以H2和N2共同作为载气时,弯曲强度最高,破坏方式为假塑性断裂。

参考文献

[1] 罗瑞盈,杨峥.炭/炭复合材料研究新进展[J].炭素技术,1997(3):36-40.

[2] 浦保健,浦继强.飞机炭刹车盘的快速气相沉积[J].新型炭材料,2000,4:27-29.

[3] 李铁虎,杨峥,郑修麟,等.用改进的低压渍浸炭化法制备C/C复合材料的工艺研究[J]. 西北工业大学学报,1994,12(2):155-158.

[4] 肖鹏,徐永东,张立同,等.旋转CVI快速沉积热解碳基体[J].硅酸盐学报,2000,28(2):181-183.

[5] 程永宏,罗瑞盈,王天民.化学气相沉积(CVD)炭/炭复合材料(C/C)研究现状[J].炭素技术,2002,5:26-32.

[6] 付东升,张康助,孙福林,等.碳/碳复合材料用基体先驱体研究进展[J].化工新型材料,2003,31(6):19-21.

[7] Hu Z J,Hüttinger K J. Mechanisms of carbon deposition-a kinetic approach[J]. Carbon,2002,40(4):624-628.

[8] Benzinger W,Hüttinger K J. Chemical vapor infiltration of pyrocarbon-Ⅱ. The influence of increasing methane partial pressure at constant total pressure on infiltration rate and degree of pore filling[J]. Carbon,1998,36(7-8):1033-1042.

[9] Bruggert M,Hüttinger K J. Chemistry and kinetics of chemical vapor deposition of pyrocarbon Ⅵ. Influence of temperature using methane as a carbon source[J]. Carbon,1999,37:2021-2030.

[10] Benzinger W,Hüttinger K J. Chemical vapour infiltration of pyrocarbon:Ⅰ. Some kinetic considerations[J]. Carbon,1996,34(12):1465-1471.

[11] Benzinger W,Hüttinger K J. Chemical vapor infiltration of pyrocarbon-Ⅲ:the influence of increasing methane partial pressure at increasing total pressure on infiltration rate and degree of pore filling[J]. Carbon,1999,37:181-193.

中图分类号:TB 332

Effect of Carrier Gas on the Densification Process and Microstructure of Carbon/Carbon Composites

LI Jing -yao,LUO Rui-ying

(Beijing University of Aeronautics and Astronautics,College of physical science and nuclear energy engineering,Beijing 100191,China)

Abstract:Carbon/carbon composites were prepared by isothermal chemical vapor deposition process using natural gas as carbon source and N2 and H2 as carrier gas.The microstructure,density and mechanical properties of carbon/carbon composites were characterized by polarizing optical microscope,SEM and universal testing machine.The effects of the ratio of carbon source gas and carrier gas on the densification rate and microstructure and mechanical properties of carbon/carbon composites were studied.The results showed that carrier gas had an important influence on the densification rate and microstructure of carbon/carbon composites.Compared with the situation without carrier gas,after adding mixed gas of H2 and N2,the final density of carbon/carbon composites increased from 1.42g/cm3 to 1.71g/cm3,and the density gradient was reduced from 0.15g/cm3 to 0.04g/cm3. H2 had significant effect on gas phase component and the promoting the formation of high texture pyrolysis carbon,but N2 suppressed surface crusting of later process of CVI.

Key words:carbon/carbon composites,carrier gas,pyrolysis carbon,deposition rate,microstructure,flexural strength