冷气系统漏气故障分析

史金辉, 梁世哲, 程家林, 张晓娟

(成都飞机工业(集团)有限责任公司, 四川 成都 610092)

引言

飞机冷气系统是液压系统的备份系统,能在应急时使用,在液压刹车制动效果不理想时,实现应急刹车功能,在液压放起落架故障时,实现应急放起落架功能,以增加操纵系统的可靠性。冷气系统是关系飞机安全的重要系统[1-5]。冷气系统也能面向微纳卫星作为冷气推进系统[6]。冷气系统与液压系统相互独立,与液压系统相比,冷气系统的管路简单,重量轻,便于维护,对冷气系统的主要技术要求是保证系统密封、畅通、保证有足够的压力和流量,因此冷气系统保持系统密封性良好尤为重要。

针对冷气系统的密封性问题,国内学者进行了相关研究。李玲等[7]对某型飞机在使用维护过程中冷气系统漏气,抛放阻力伞故障以及充气漏气等常见故障进行了原因分析及排除。朱金华等[8]对运输五型飞机冷气系统故障进行总结,大多表现为冷气泵充气不良和系统漏气。文献[9-10]针对刹车系统故障进行了研究分析。文献[11-14]针对冷气系统内的单个成品组件的故障形式和测试试验台进行了研究分析。相关文献可以看出冷气系统故障的主要表现形式是系统漏气,关键在于系统密封性。

本研究对某型飞机冷气系统高空漏气故障进行分析,根据冷气系统工作原理,依次排查了传感器故障,导管泄漏,成品泄漏三个方面,将问题定位到气压电磁阀低温密封故障出现漏气。对气压电磁阀低温漏气故障进行机理分析,分析故障原因是密封圈材料选择不当,材料强度小于实际受压强度,出现压缩量过大,长期受压后存在弹性变差,导致内部先导活门开启行程小于设计值,造成低温环境下材料收缩后电磁铁组件顶杆提前顶开先导活门出现漏气,并针对故障原因提出了合理有效的解决措施,完成了试验验证。

1 故障现象

某型飞机冷气系统主要用于应急刹车和应急放起落架。在某次飞行任务前,检查冷气系统压力正常,按程序进行放飞,离地后冷气系统传感器下电,随后爬升至11 km完成飞行任务,返场进入着陆航线时对冷气系统进行上电自检,发现冷气压力低告警,冷气系统压力回报显示为0。

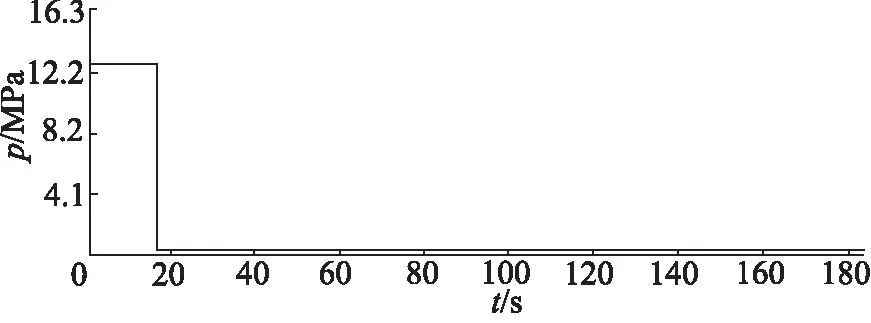

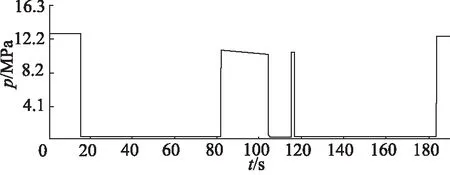

冷气系统压力曲线记录情况见图1。

图1 冷气系统压力记录曲线Fig.1 Pneumatic system pressure recording curve

2 冷气系统原理

2.1 冷气系统组成

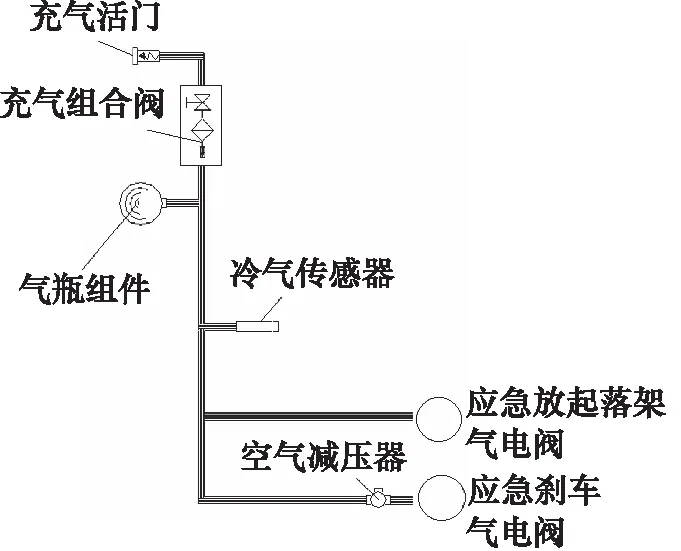

某型飞机冷气系统组成主要包括:充气活门、充气组合阀、气瓶组件、冷气传感器、空气减压器、应急刹车气电阀、应急放起落架气电阀和导管组件。主要实现的功能有:应急刹车、应急放起落架。冷气系统的原理图如图2所示。

图2 冷气系统原理图Fig.2 Pneumatic system schematic diagram

2.2 冷气系统工作原理

冷气系统主要实现功能为应急刹车和应急放起落架。

应急刹车:飞机进入着陆滑跑后,液压刹车故障或者制动效果不理想,飞行员按下应急刹车开关,打开应急刹车气电阀,已经过空气减压器降压的氮气进入左右机轮刹车装置,推动机轮刹车装置内部活塞,从而使刹车装置内动盘与静盘紧密贴合,使得飞机减速。

应急放起落架:飞机进入着陆航线后,液压放起落架未成功,飞机员按下应急放起落架开关,打开应急放起落架气电阀,气瓶组件内的氮气通过管路进入起落架作动筒放下腔内,推动作动杆伸出,从而使起落架支柱放下。

3 问题定位

根据冷气系统组成及原理,针对以下三个可能造成漏气故障现象的主要因素进行排查。

3.1 冷气传感器故障

冷气传感器故障后,无法实时监测机上冷气系统压力状态,可能虚报冷气系统压力。

将飞机牵引回机库后进行冷气系统通电检查,先保持机上状态,进行应急刹车试验,应急刹车气电阀供电正常,作动响应正常,但主机轮未被刹车,推动飞机发现主机轮仍能正常滚转,且应急刹车压力回报为0,与前端冷气系统压力一致。对机上冷气系统进行补气操作,可以看到冷气传感器回报数值能正常上升,因此冷气传感器故障可以排除。

3.2 冷气导管泄漏

冷气导管破损或管路接头处密封不严,会将冷气系统气瓶组件内高压气体持续向外泄漏,直至变为0。

目视检查冷气系统各连接管路,未发现明显破损异常,之后按照地面维护规程对机上冷气系统重新补气,并进行地面气密试验,冷气压力能保持规定时间无变化,因此冷气导管泄漏可以排除。

3.3 冷气系统成品泄漏

根据前文可以排除冷气系统成品的常温泄漏因素,但是冷气系统成品内部使用橡胶材料密封,若橡胶密封胶圈在高空低温环境下收缩,可能导致密封不严出现漏气。

将机上冷气系统内所有使用橡胶材料密封的成品都拆下,放入低温试验箱进行低温气密试验检查。发现应急刹车气电阀出现漏气现象,其余成品均正常。继续低温气密试验但是将应急刹车气电阀的电磁铁组件旋转松动一圈,发现漏气故障消失。将电磁铁组件旋紧到位,立即复现漏气故障。

综上可知,应急刹车气电阀低温环境下漏气是导致某型飞机冷气系统高空漏气的主要因素。

4 机理分析

下面对某型飞机应急刹车气电阀低温环境下漏气故障进行详细机理分析。

4.1 气压电磁阀工作原理

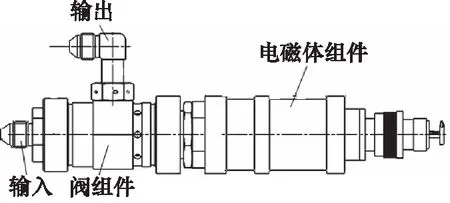

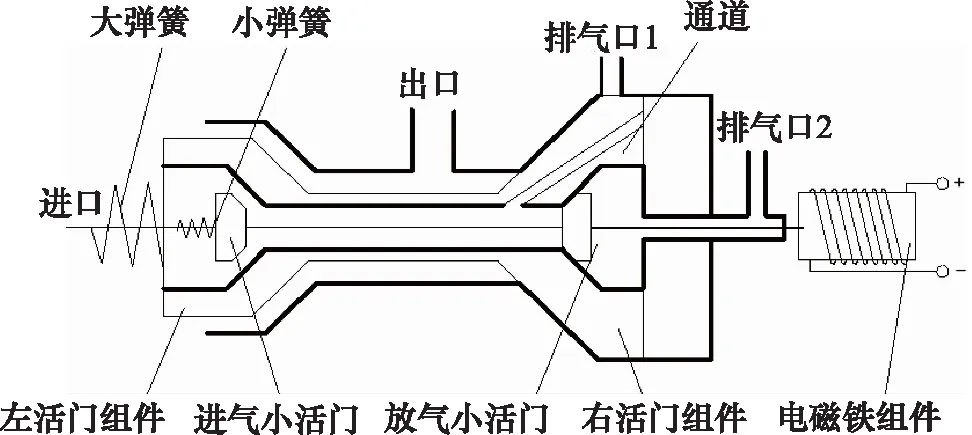

某型飞机应急刹车气电阀为常闭式先导二位三通阀。应急刹车气电阀由电磁铁组件和阀组件组成,如图3所示。

图3 应急刹车气电阀组成图Fig.3 Composition diagram of emergency brake pneumatic solenoid valve

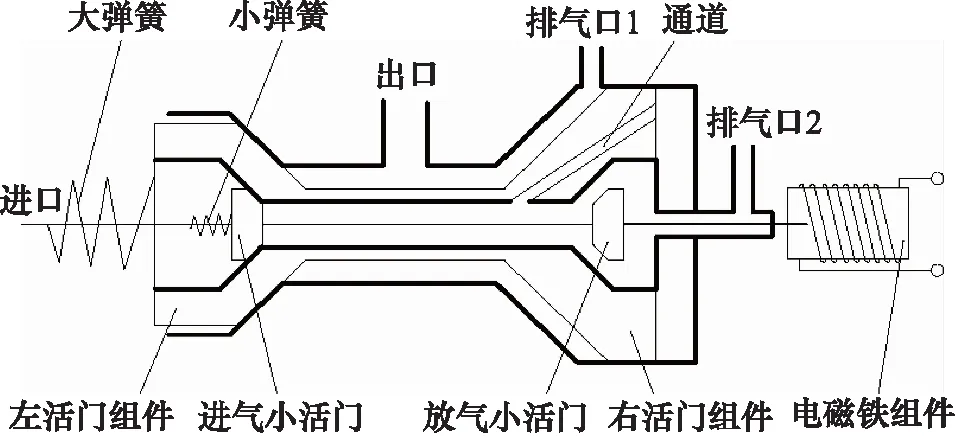

应急刹车气电阀进口加压,电磁铁组件不通电时,进气小活门和左活门组件均关闭,应急刹车气电阀处于关闭状态,如图4所示。

图4 应急刹车气电阀关闭状态原理图Fig.4 Schematic diagram of emergency brake pneumatic solenoid valve closed state

应急刹车气电阀工作时,电磁铁组件上电导通,电磁力同时推动进气小活门和放气小活门左移, 进气小活门开启,由于电磁力大于小弹簧力,两个小活门继续左移,直到放气小活门关闭,两个小活门停止运动。进口气压从进气小活门进入,经通道进入右活门后部(图示右边),右活门组件有效受力面积产生的压力大于大弹簧力和左活门组件有效受力面积产生的压力之和,两个活门组件左移,直到右活门组件碰到壳体后关闭。从而压缩气体经左活门组件和壳体间的大缝隙从出口流入机轮刹车装置,应急刹车气电阀工作状态如图5所示。

图5 应急刹车气电阀工作状态原理图Fig.5 Schematic diagram of emergency brake pneumatic solenoid valve working state

如需解除刹车,电磁铁组件断电,右活门组件右腔气体经通道和放气小活门从排气口2排除,左活门组件和右活门组件在大弹簧力的作用下右移,左活门组件关闭进口和出口之间的通道,机轮刹车装置中的压缩气体经出口,从排气口1排出,从而解除刹车。

4.2 故障件检查情况

1) 气密检查

将应急刹车气电阀故障件返厂后放入温箱内,控制温箱内环境温度从常温缓慢下降,发现在-25 ℃低温环境下,应急刹车气电阀排气口2开始出现泄漏。控制温箱内环境温度恢复常温后,应急刹车气电阀排气口2漏气故障消失。重新将温度下降至低温-25 ℃,然后将电磁铁组件旋松远离阀组件后,排气口2漏气故障消失。将电磁铁组件旋紧到位,立即出现排气口2漏气故障。判断为低温环境下先导活门接触到了电磁铁顶杆,导致先导活门开启,气压从泄压口泄漏。

2) 分解检查

在常温条件下将应急刹车气电阀故障件进行分解检查,发现左活门组件密封圈异常,存在压塌变形,其余装配零件无异常。

4.3 原因分析

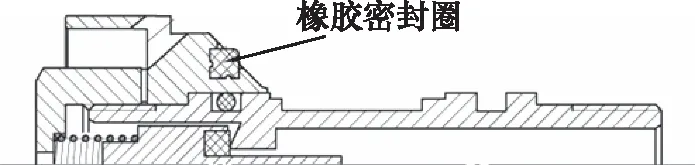

应急刹车气电阀内部左活门组件密封圈如图6所示。

图6 左活门组件密封圈Fig.6 Sealing ring for left flap assembly

该处密封圈材料选用丁晴5860,压缩强度为9.8~12.8 MPa(基本等同于拉伸强度[15])。校核计算该处密封圈的实际受力强度为11.75 MPa。确定是密封圈材料选择不当。当材料强度小于实际受压强度,密封圈材料强度无法抵抗工作压力,出现压缩量过大,长期过度压缩会导致弹性变差。密封圈橡胶弹力下降,使得活门组件右移,会减小活门组件内部先导活门与电磁铁组件之间的间隙。而在低温环境下橡胶密封圈会存在材料收缩变形,使得活门组件在弹簧力和气体压力作用下会进一步右移,导致活门组件内部先导活门(进气小活门和放气小活门)触碰到电磁铁组件顶杆,造成电磁铁组件顶杆提前顶开先导活门,使得冷气系统高压气体从应急刹车气电阀排气口2泄漏,出现冷气系统低温漏气故障。

5 故障验证

为验证故障原因机理分析的正确性,将应急刹车气电阀故障件内部左活门组件密封圈更换为全新件,然后放入温箱内进行低温气密试验,控制温箱内环境温度从常温缓慢下降,直至环境温度下降至-55 ℃,故障件一直保持密封,没有出现漏气。后将故障件在-55 ℃下保持24 h进行观察,也未发生漏气,能实现完全密封。

随后将该应急刹车气电阀从温箱中取出,参照机上冷气系统组成原理将应急刹车气电阀在常温受压状态保持一星期,再次放入温箱内,控制温箱内环境温度从常温缓慢下降,进行低温气密试验,发现故障件在-40 ℃开始出现泄漏,无法保证密封。

6 解决措施

某型飞机冷气系统高空漏气故障原因是应急刹车气电阀左活门组件橡胶密封圈材料选择不当,材料压缩强度不足无法抵抗实际工作压力,存在压缩量过大,长期受压后弹性变差,导致内部先导活门开启行程小于设计值,造成低温环境下材料收缩后电磁铁组件顶杆提前顶开先导活门出现漏气,使得冷气系统高压气体从应急刹车气电阀排气口2泄漏,出现冷气系统高空漏气故障。

为保证应急刹车气电阀低温气密正常,从以下三个方面提出解决措施:

(1) 更改密封圈材料,将丁晴5860更改为全氟共聚物F46,材料压缩强度从11.3 MPa提升至20.5 MPa,满足实际使用要求;

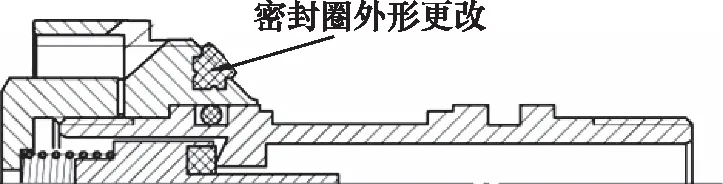

(2) 增加接触面积,对左活门组件密封结构进行凸台改进,增加密封面接触面积,可以将密封圈实际所受压强度由11.75 MPa降低至8.77 MPa,密封结构更改如图7所示。

图7 左活门组件密封结构更改Fig.7 Sealing structure change of left valve assembly

(3) 加大电磁铁组件和阀组件的间隙,根据常温加压和低温加压后活门组件变形量调整装配间隙以及电磁铁顶杆行程,保证密封材料低温收缩后,先导活门不会触碰电磁铁组件,不能自动开启。

7 措施验证

某型飞机冷气系统应急刹车气电阀完成上述更改措施后再次进行了高空飞行验证,并在空中主动打开冷气系统传感器供电以监测冷气压力,确认冷气压力正常后关闭供电,着陆时飞机自主打开冷气系统供电并进行冷气压力自检,确认着陆时冷气压力与起飞前冷气压力一致,未出现冷气系统高空漏气,措施有效。

飞行验证期间的冷气系统压力曲线记录情况如图8所示。

图8 冷气系统压力记录曲线Fig.8 Pneumatic system pressure recording curve

8 结论

本研究对某型飞机冷气系统高空漏气故障进行了详细分析,从冷气系统工作原理着手,将问题定位到气压电磁阀低温密封故障出现漏气。对故障原因进行了深入的机理分析,确定故障原因是密封圈材料选择不当,当材料强度小于实际受压强度,出现压缩量过大,长期受压后弹性变差,密封圈橡胶弹力下降,使得活门组件右移,会减小活门组件内部先导活门与电磁铁组件之间的间隙。而在低温环境下橡胶密封圈会存在材料收缩变形,造成电磁铁组件顶杆提前顶开先导活门出现漏气,使得冷气系统高压气体从应急刹车气电阀排气口2泄漏,出现冷气系统高空漏气故障。针对故障原因提出了合理有效的解决措施,经机上验证,措施合理有效。