快锻压机比例变量泵供液系统的稳压策略

张晓丽, 马志刚, 魏海涛, 黄周轩

(1.兰州兰石集团有限公司 能源装备研究院, 甘肃 兰州 730314;2.兰州兰石能源装备工程研究院有限公司, 甘肃 兰州 730314; 3.兰州兰石重工有限公司, 甘肃 兰州 730314)

引言

快速锻造液压机组是20世纪60年代开始发展起来的一种新型锻压设备,快锻压机有着运行速度快、控制精度好、机械化程度高等特点[1],被认为是锻造生产的重要设备之一,主要用于钢锭的开坯和自由锻件的压力加工,尤其适合合金成份较高材料的锻造。快锻压机液压系统具有负载干扰大、运动惯量大、系统冲击大等特点。快锻压机主泵采用比例变量泵时,在实际应用中压机工作时主泵会存在瞬时变量的工况,此时供液系统压力出现不稳定的情况,对主泵造成破坏,且影响系统平稳运行。目前,对快锻压机液压系统的研究主要有管道冲击振动[2]、蓄能器回程系统[3]、参数化设计[4]等,对于供液系统稳压研究相对较少,魏海涛等[5]提出提高持压阀响应速度可减小供液压力突降幅度,本研究采用仿真和试验相结合的方法,以某45 MN快锻压机液压系统为研究对象,着重分析主泵供液系统,得到稳压阀是影响供液压力稳定的关键因素,提出稳压阀采用先导比例控制,并通过仿真对比分析得到稳压阀稳压策略,可为快锻压机液压系统设计和控制策略开发提供依据。

1 45 MN快锻压机主泵供液系统介绍

1.1 系统原理

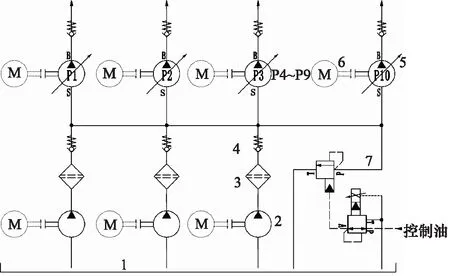

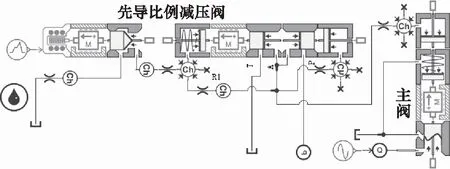

45 MN快锻压机主泵供液系统原理如图1所示。采用3台供液泵,主泵全部选用变量泵,供液泵流量为主泵总流量的1.4倍。供液泵2为HSN螺杆泵,主泵5为力士乐A4VSO变量柱塞泵。供液泵2从油箱1吸油,经过过滤器3、单向阀4向主泵5供液,当主泵摆角全部为0时,油液全部通过稳压阀7回油箱1,主泵摆角增大开始输出高压油时,油液大部分通过主泵输出高压油实现压机动作,剩余部分通过稳压阀7回油箱1。故稳压阀是影响压力稳定的关键因素,在主泵比例变量泵的摆角瞬时增大时,通过改变稳压阀先导阀控制信号使稳压阀快速关闭,主泵比例变量泵的摆角瞬时减小时,通过改变稳压阀先导阀控制信号使稳压阀快速打开,从而实现供液压力稳定。

1.油箱 2.供液泵 3.过滤器 4.单向阀 5.主泵 6.电机 7.稳压阀图1 45 MN快锻压机主泵供液系统原理图Fig.1 Schematic diagram of liquid supply system for main pump of 45 MN fast forging press

1.2 稳压阀工作原理

稳压阀符号如图1中序号7所示, 由主阀和先导阀组成,主阀是溢流阀,先导控制阀采用力士乐的比例减压阀,通过改变比例减压阀控制信号S2,可控制减压阀后的压力为1~10 MPa。当设定比例减压阀控制信号恒定时,进口通压力油(油压为p),若该作用力小于弹簧预紧力和先导控制压力Fx之和时,稳压阀处于关闭状态。随着稳压阀进口压力p增大,若液压力大于弹簧预紧力和先导控制压力Fx之和时,稳压阀打开,压力油经稳压阀出口回油箱。当稳压阀进口流量恒定时,可以主动控制比例减压阀开度改变先导压力,进而控制稳压阀主阀开度,以此来调整稳压阀进口压力[6]。

2 主泵供液系统仿真

2.1 稳压阀仿真

1) 先导比例减压阀仿真

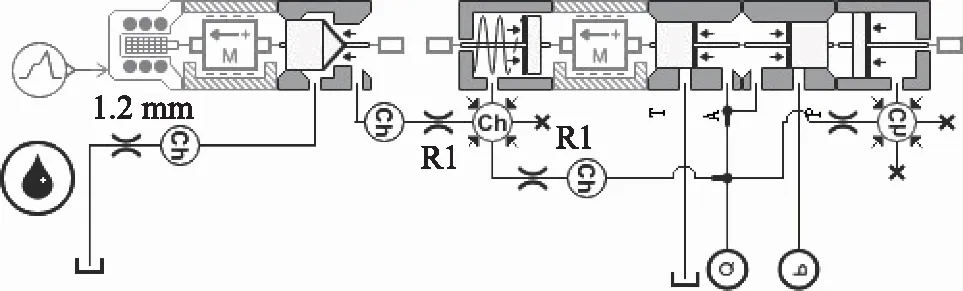

搭建比例减压阀的仿真模型[7-10]如图2所示。

图2 比例减压阀仿真模型Fig.2 Simulation model of proportional reducing valve

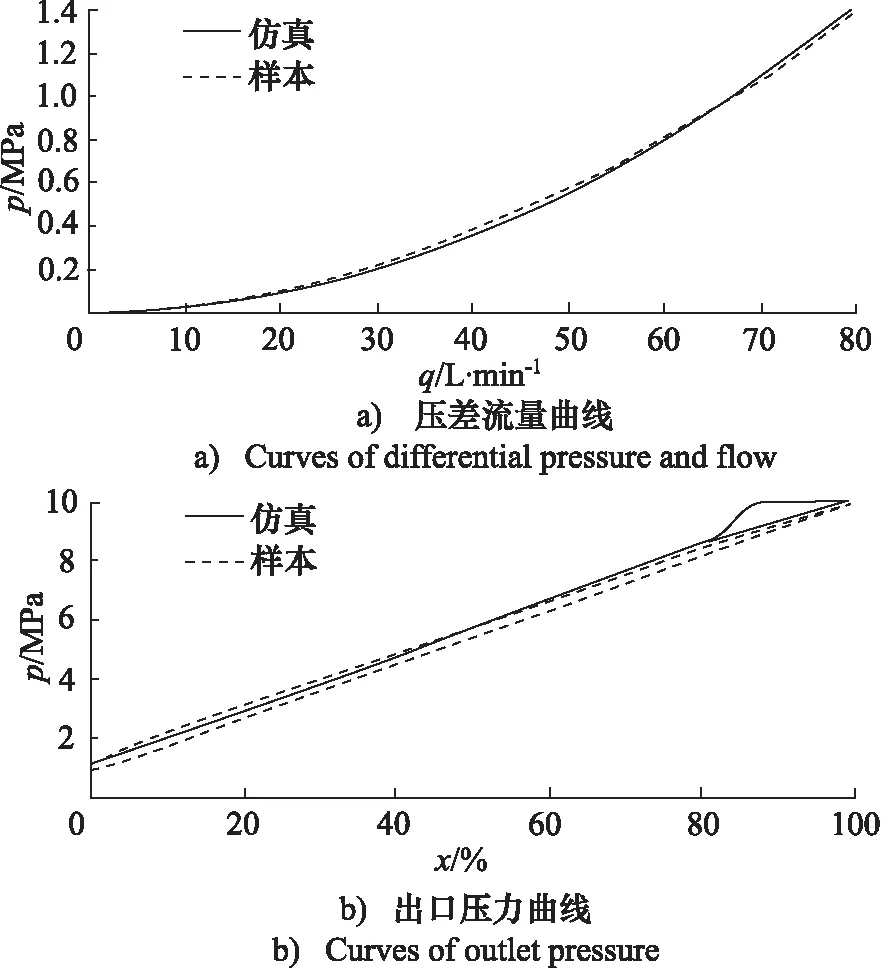

比例减压阀仿真与样本特性对比曲线如图3所示。图3a为比例减压阀压差流量特性曲线,图3b为比例减压阀出口压力p1随阀口开度x的变化曲线,从图中可以看出,仿真曲线与样本曲线吻合。

图3 比例减压阀仿真与样本对比曲线Fig.3 Simulation and sample comparison curves of proportional reducing valve

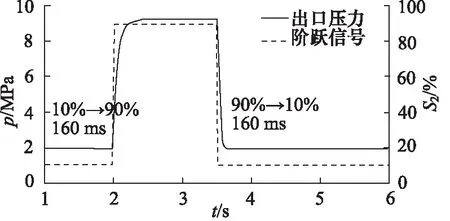

图4为比例减压阀阶跃响应仿真曲线,比例减压阀控制信号S2为阶跃信号10%→90%、90%→10%,响应时间均为160 ms,与样本一致。通过图3和图4验证了比例减压阀仿真模型和参数设置的准确性。

图4 比例减压阀阶跃响应Fig.4 Step response of proportional reducing valve

2) 稳压阀仿真

在比例减压阀的基础之上加入主阀模型,进行稳压阀仿真,仿真模型如图5所示。

图5 稳压阀仿真模型Fig.5 Simulation model of pressure stabilizing valve

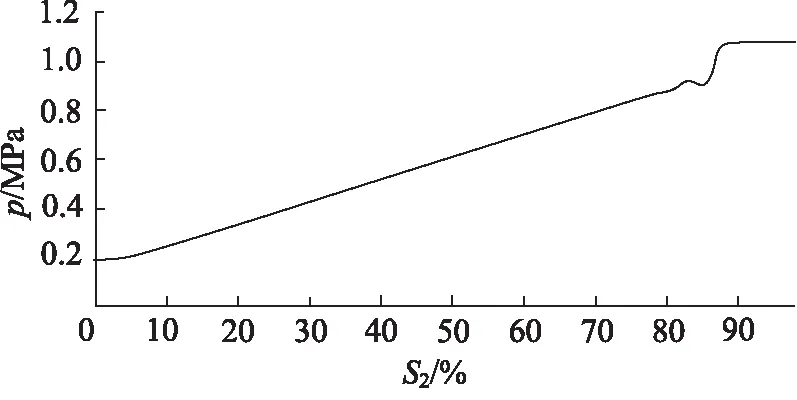

当输入流量恒定,稳压阀进口压力p随比例减压阀控制信号S2的变化曲线如图6所示。从图中可以看出,比例减压阀控制信号在0到100%之间变化时,稳压阀进口压力变化范围为0.2~1.1 MPa。

图6 稳压阀控制特性Fig.6 Control characteristics of pressure stabilizing valve

2.2 系统仿真分析

1) 仿真模型准确度验证

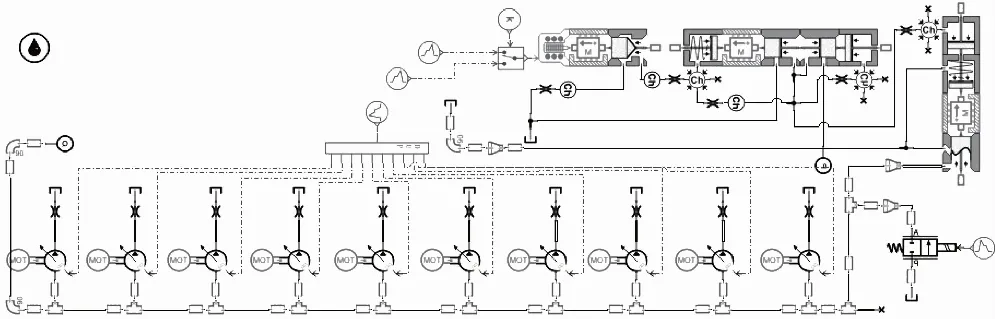

以某45 MN快锻压机液压系统为应用对象,根据主泵供液系统原理图1,搭建系统仿真模型[11-15],如图7所示,要求供液压力变化范围为0.2~1 MPa。仿真参数如表1所示。

图7 主泵供液系统仿真模型Fig.7 Simulation model of main pump liquid supply system

表1 关键元件参数设置Tab.1 Parameter setting of key component

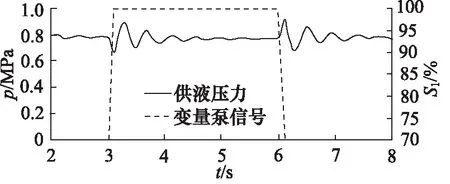

现场测试工况:主泵为力士乐A4VSO变量柱塞泵,共5台,排量为500 mL/r,摆角变化范围为70%~100%,供液压力为0.8 MPa。通过观察稳压阀进口压力表,供液压力波动范围为0.7~1 MPa。在仿真中通过设置与测试相同的参数,得到仿真结果如图8所示。

图8 测试工况仿真结果Fig.8 Simulation results of test conditions

从图8可以看出,变量泵控制信号S1为70%~100%时,稳压阀进口压力即供液压力p在0.7~0.9 MPa之间波动,与测试结果吻合,可以验证系统仿真模型和参数设置的准确性,在此基础上对以下两种工况进行分析研究。

2) 工况一:手动模式,变量泵输入阶跃信号

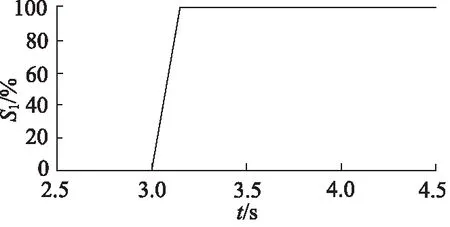

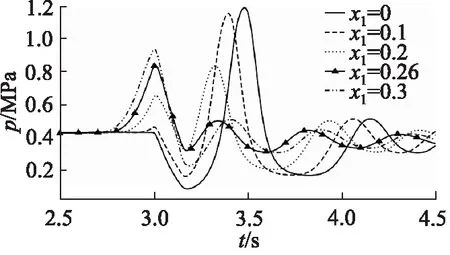

(1) 当变量泵摆角瞬时变大时,确定稳压阀控制信号。当变量泵输入如图9所示的阶跃信号,在时间t=3 s时,变量泵摆角由0变为100%,响应时间根据样本设为150 ms。当变量泵摆角瞬时变大时,稳压阀应该立刻关闭,x1为稳压阀提前关闭时间,通过批运行设置不同x1,仿真得到如图10所示的供液压力曲线。

图9 变量泵控制信号S1Fig.9 Variable displacement pump control signal S1

图10 x1对供液压力的影响Fig.10 Effect of x1 on liquid supply pressure

从图10的仿真结果可以看出,稳压阀提前关闭时间x1=0即稳压阀和比例变量泵同时控制时,供液压力p波动较大,最小为0.078 MPa,最大为1.19 MPa,超出供液压力范围。当稳压阀提前关闭,供液压力波动明显减小,提前关闭时间x1=0.26 s时,供液压力在0.3~0.8 MPa之间波动,稳压效果最好。

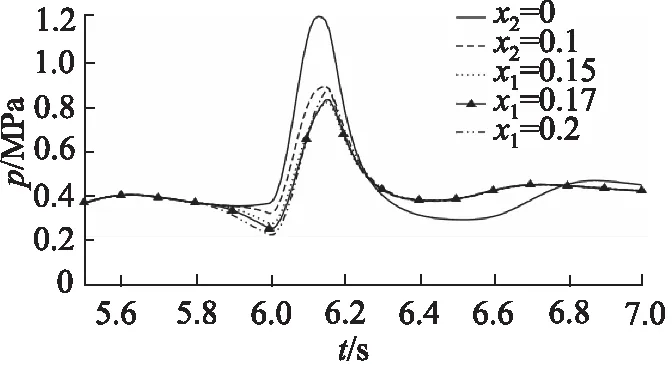

(2) 当变量泵摆角瞬时变小时,确定稳压阀控制信号。当变量泵输入如图11所示的阶跃信号,在时间t=6 s时,变量泵摆角由100%变为0,响应时间根据样本设为150 ms。当变量泵摆角瞬时变小时,稳压阀应该立刻打开,x2为稳压阀提前打开时间,通过批运行设置不同x2,仿真得到如图12所示的供液压力曲线。

图11 变量泵控制信号S1Fig.11 Variable displacement pump control signal S1

图12 x2对供液压力的影响Fig.12 Effect of x2 on liquid supply pressure

从图12的仿真结果可以看出,稳压阀提前打开时间x2=0时即稳压阀和比例变量泵同时控制时,供液压力波动较大,最小为0.1 MPa,最大为1.1 MPa,超出供液压力范围。当稳压阀提前打开,供液压力波动较小,提前打开时间x2=0.17 s时,供液压力在0.25~0.8 MPa之间波动,供液压力稳压效果最好。

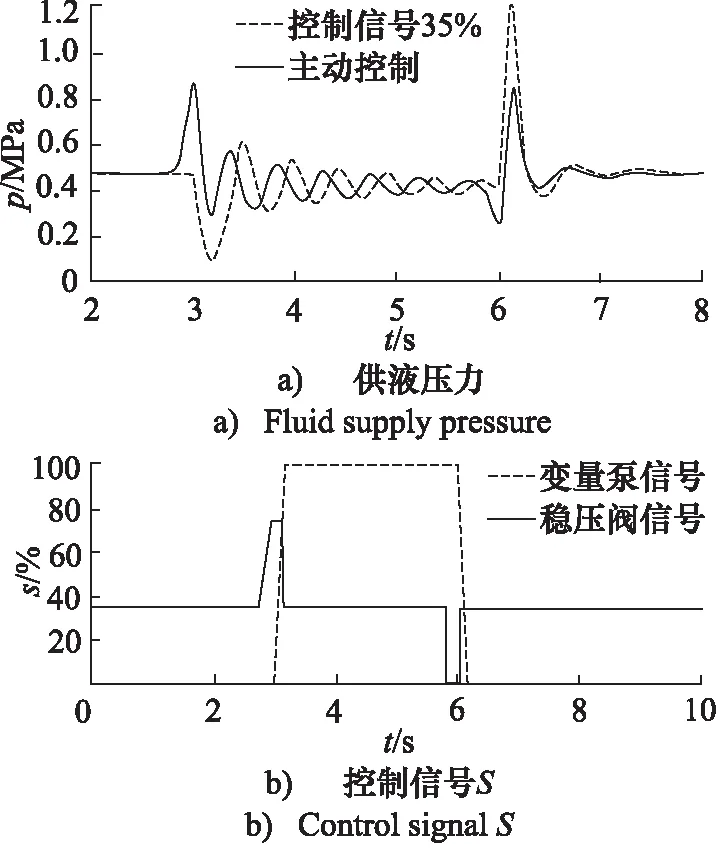

(3) 工况一稳压阀控制策略。系统供液压力设置为0.48 MPa,即稳压阀控制信号恒定为35%时,仿真可以得到系统供液压力如图13a中虚线所示,当变量泵摆角由0变为100%时,压力出现突降,最低压力为0.064 MPa;当变量泵摆角由100%变为0时,压力突升到1.2 MPa,系统压力波动较大,超出供液压力范围。

图13 控制策略(工况一)Fig.13 Controlstrategy (Condition 1)

稳压阀加入主动控制,控制信号如图13b所示,当变量泵摆角瞬时变大时,稳压阀提前0.26 s瞬时开启到75%,开启时间为0.2 s,75%开度保持0.2 s后,信号变为25%;当变量泵摆角瞬时变小时,稳压阀控制信号提前0.17 s降为0,0开度保持0.2 s后,控制信号变为20%。仿真得到系统供液压力曲线如图13a中实线所示,在变量泵摆角发生变化时,可以控制系统供液压力在0.27~0.82 MPa之间,与稳压阀控制信号恒定为35%时相比,压力波动范围减小51.6%,满足系统要求。

3) 工况二:自动模式,压机工作频次为80次/min

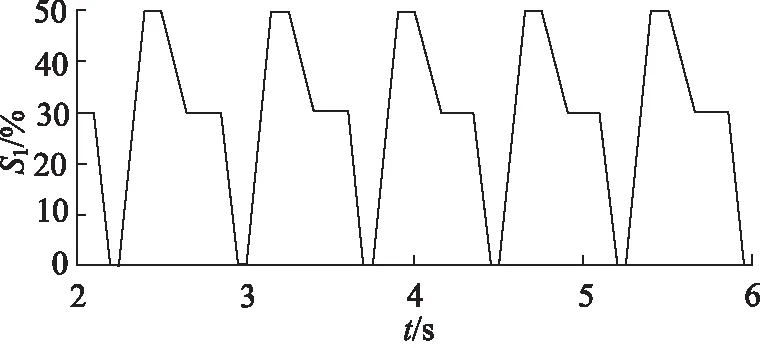

压机工作频次为80次/min,变量泵控制信号S1如图14所示。变量泵摆角变化一个周期:0%~50%(0.15 s),50%保持0.1 s,50%~30%(0.15 s),30%保持0.2 s,30%~0%(<0.15 s,阶跃)。

图14 变量泵控制信号Fig.14 Control signal of variable displacement pump

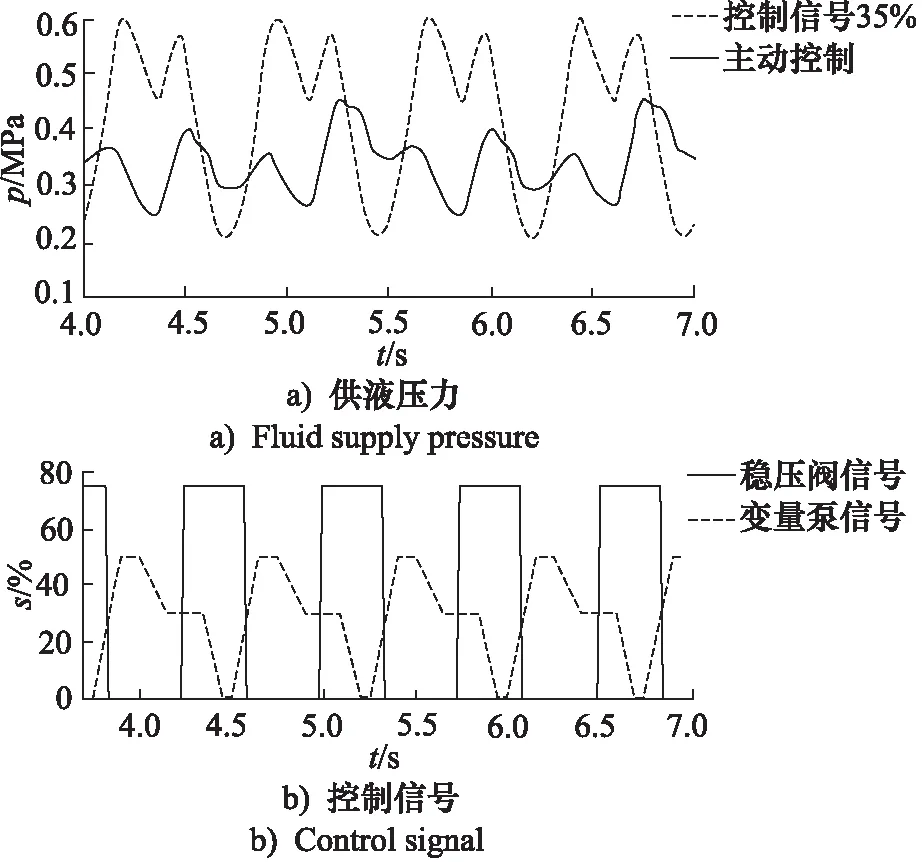

变量泵输入如图14所示的周期信号,系统供液压力设置为0.48 MPa,即稳压阀控制信号恒定为35%时,仿真得到系统供液压力如图15a中虚线所示,在变量泵摆角发生变化时,系统供液压力p在0.21~0.6 MPa之间周期变化。

图15 控制策略(工况二)Fig.15 Control strategy (Condition 2)

当加入主动控制,稳压阀控制信号如图15b所示。当变量泵摆角变大时, 稳压阀提前0.26 s瞬时开启到75%,当变量泵摆角变小时,稳压阀控制信号提前0.17 s降为0,仿真得到系统供液压力曲线如图15a中实线所示,在变量泵摆角周期变化时,可以控制系统供液压力p在0.245~0.454 MPa之间周期变化,与稳压阀控制信号恒定为35%时相比,压力波动范围较小46.4%,满足系统要求。

3 结论

通过仿真和试验相结合的方法,对快锻压机比例变量泵供液系统进行了分析研究,得到稳压阀是影响压力稳定的关键因素,提出稳压策略。结果表明稳压阀采用先导比例控制,在变量泵摆角瞬时增大时,稳压阀提前关闭,在变量泵摆角瞬时减小时,稳压阀提前打开,并通过批运行确定出供液系统压力波动最小、稳压效果最好时的稳压阀提前关闭时间为0.26 s,提前打开时间为0.17 s。采用该策略,可有效减小供液压力波动范围46.4%以上,为快锻压机液压系统及控制策略开发提供依据。