基于热管的轻量化液压油箱散热设计与试验研究

肖 洋, 胡建军, 姚 静, 孔祥东

(1.燕山大学 机械工程学院, 河北 秦皇岛 066004; 2.燕山大学 建筑工程与力学学院, 河北 秦皇岛 066004)

引言

液压油箱在液压系统中主要起到储油、散热、去除杂质以及消除油液中气泡的作用。传统的液压油箱材料一般为导热性能良好的金属材质[1],随着高端移动装备的发展,对液压元件轻量化提出了更高要求,传统液压油箱体积和重量较大的弊端日益凸显,小型化设计和轻质非金属材料的应用逐渐被重视[2-4]。

传统油箱散热主要依靠油箱外表面与外界环境的对流换热,小型化设计和非金属材料的应用导致了油箱导热能力差、可资利用散热面积减小,恶化了油箱的散热功能,加重散热系统的负担。若系统散热能力不足,液压油温度过高会导致油液产生杂质、溶解气体析出、黏度快速下降,影响液压系统的稳定运行[5-8]。因此,在液压系统轻量化的设计过程中,合理的散热结构对于液压系统的正常运行至关重要。

胡仕成等[9]利用隔板将油箱分为四个腔体,并在每个腔体中添加了四根流体散热管,利用隔板引导油液冲刷散热管提高了表面传热系数,同时散热管对油液的扰动避免了传热死区的形成。梁经玮等[10]将相变材料应用到液压油箱中,降低了油液的热平衡温度。赵莺慧等[11]通过在油箱外表面添加石墨烯涂层提高了油箱表面与外界环境的热交换能力,提升了油箱的散热效率。吕遥等[12]针对液压外骨骼机器人使用的小体积油箱进行了散热优化,对油箱外壁结构进行优化改进,将传统的平面外壁改进为凹槽形,增大换热面积的同时增强了对油液的扰动,提高了油箱的散热效率。以上散热优化均依赖于油箱自身的散热面积,并未对一体化油箱散热系统进行研究。

德国博世力士乐研发了一款紧凑型液压动力单元CytroPac,整合了液压油箱、电机、泵等元件,利用热管技术将油箱内部热量导出至水冷盘,配合水循环风冷散热器进行散热[13]。李全普[14]设计了一种与液压油箱相集成的热管冷却系统,不受结构和空间限制且减小了油箱体积。

基于一体化的理念,本研究设计了一种储油散热一体化的液压油箱并完成了样机加工,研究了不同工况下油箱的散热性能。

1 油箱散热原理及结构设计

为了实现有限空间内液压油箱的高效散热,基于强化换热薄弱环节的思想设计了基于热管的轻量化液压油箱。将高导热元件热管引入油箱强化热传导过程,实现热量的高效传递[15]。对热管的传热环节分析后可知,蒸发段和冷凝段的管外对流换热热阻为主导热阻,提高对流换热系数以及增加换热面积是强化对流换热的有效手段。

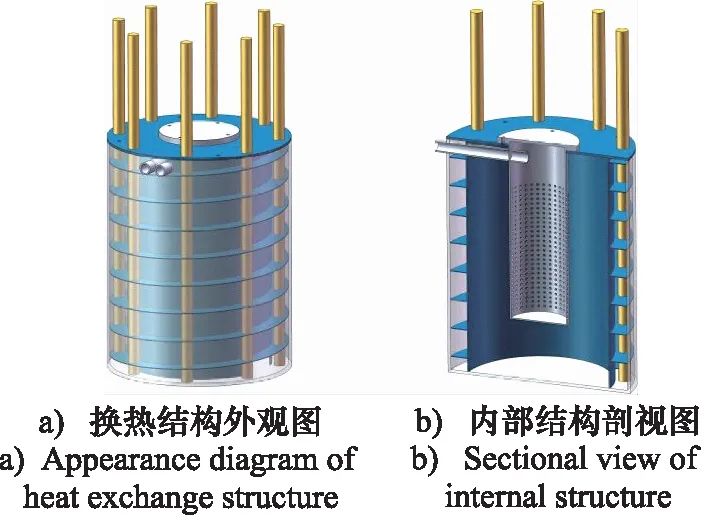

提高油液流速可以减薄边界层,强化换热。在油箱内部设置夹层,热管沿油箱周向均匀分布,蒸发段位于换热夹层内,夹层中布置有螺旋折流板,引导油液往复快速的冲刷热管,延长了油液的流动路径,充分利用了热管蒸发段的换热面积。油液在该油箱换热夹层内呈螺旋流动,相较于传统油箱折流板分割出的S形流道, 消除了流动死区, 油箱内部换热结构如图1所示。

图1 油箱内部旋流换热结构Fig.1 Swirl heat transfer structure inside oil tank

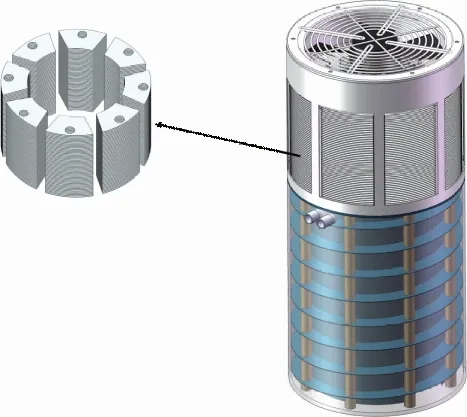

油箱设计为风冷方式,可将其视为气-液式热管换热器,由于油液侧的换热能力优于空气侧,因此选择在空气侧添加翅片,强化低比热流体的换热。为了提高翅片效率,将翅片设计为分体翅片,每根热管冷凝段的翅片相互独立。采用顶置风机的方式向上排风,风机启动后在翅片组中心区域形成负压区,在压差作用下四周的空气被吸入,途径翅片进行冷却。在相邻热管的冷却翅片间设置有挡板,将空气限制在翅片间流动,提高风量的利用率,同时挡板可充当风机支架的作用。紧凑型散热油箱整体结构如图2所示。

图2 一体化油箱散热系统Fig.2 Integrated fuel tank cooling system

2 油箱散热性能试验

2.1 样机加工

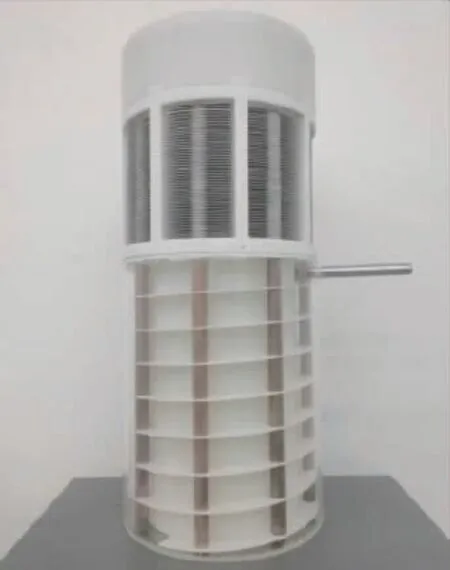

油箱模型为直径320 mm、高度400 mm的圆柱体,采用8根长度600 mm、直径20 mm的热管导出热量,热管冷凝段布满厚度0.4 mm间距3 mm的铝制翅片,翅片加工有3 mm的齿形翻边,增加与热管接触面积的同时便于控制翅片间距。

根据液压系统正常工作时油液的温度范围,选择启动温度为40 ℃的常温热管,热管管壳材质为铜,内部填充氟利昂作为工作介质,充液量设置为40%,按照上述技术参数从热管厂家定制。

油箱外壳选用壁厚5 mm的透明有机玻璃材质,便于观察箱内油液的流动。采用3D打印的方式将螺旋折流板和内桶体制作成为一个整体,保证热管穿孔同轴度的同时控制了加工成本,材料选择为光敏树脂,螺旋折流板和内桶体厚度为1.5 mm。组装完成的紧凑型散热液压油箱如图3所示。

图3 紧凑型散热液压油箱样机Fig.3 Prototype of compact cooling hydraulic oil tank

2.2 试验

1) 热管性能试验

为检测热管性能是否达到设计指标,在油箱散热试验前对热管启动性能和等温性能进行测试。

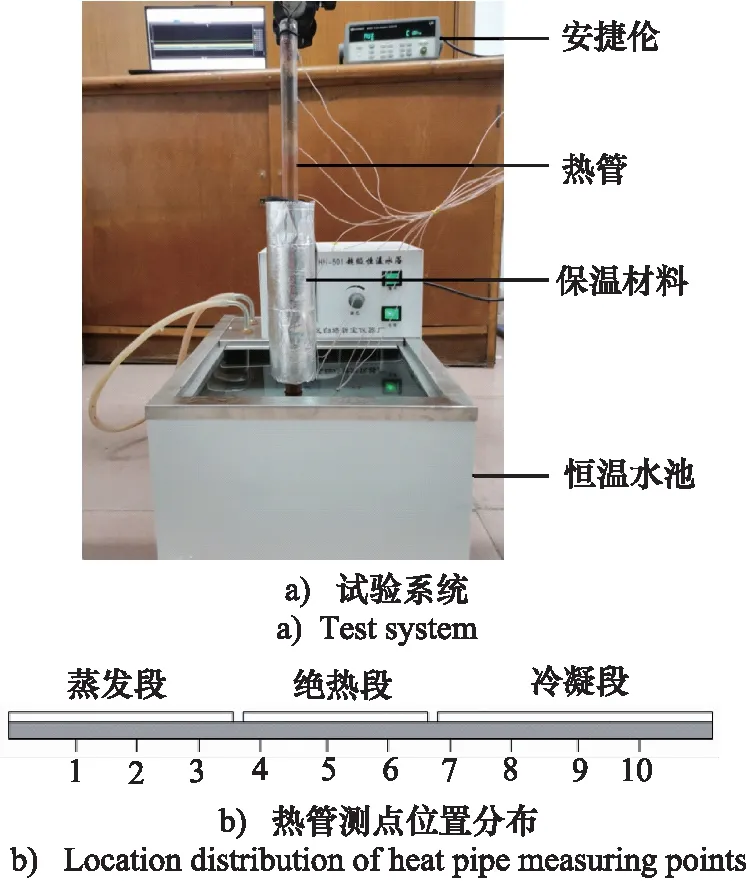

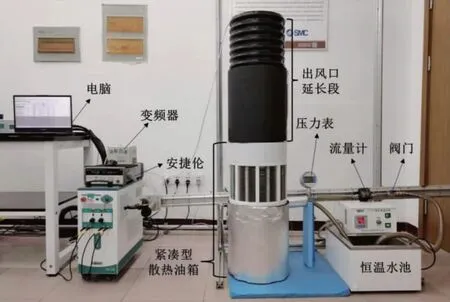

试验系统主要由恒温水池、热管、温度测量装置、数据采集装置四部分组成,试验系统如图4a所示。恒温水池的控温范围为室温~100 ℃,控温精度为0.1 ℃。温度测量装置为K型热电偶,在试验前利用精密水银温度计对热电偶进行了校准标定。热管分成三个部位,分别为蒸发段、绝热段以及冷凝段,将10根热电偶等距固定在热管壁面,通过安捷伦34972A采集和记录测点的温度数据,测点分布情况如图4b所示。

图4 热管性能试验台Fig.4 Heat pipe performance test rig

热管性能测试过程中,冷凝段采用的冷却方式为空气自然对流,蒸发段的加热温度范围为40~60 ℃,间隔5 ℃进行一次试验,绝热段采用厚度3 cm的保温棉进行包裹。

2) 油箱散热性能试验

油箱散热性能试验的目的是探究蒸发段、冷凝段工况的改变对油箱散热性能的影响,由于采用液压油试验存在泄漏后难处理以及缺少专用加热设备的问题,决定用水作为蒸发段的加热介质,同样可以实现试验目的。

蒸发段工况设置为50,55,60 ℃三种水温,1,2,5,10 L/min四种流量,水温由恒温水池控制,在油箱进出口位置各布置两个温度测点,水泵为定量泵,通过水阀来调节流量,利用流量计监控流量,流量计精度为0.5%。

由于环境温度难以实现大范围变化和精确控温,因此冷凝段冷却工况的变化不涉及温度,仅控制冷却风量,以风机最大风量为基准,设置25%,50%,75%,100%四种冷却风量,通过变频器来调节风机转速控制风量,风机出风口位置设置有延长段以保证测量时风速的均匀性和稳定性。按照切贝舍夫线性对数法用欧米伽热线风速仪进行测量,重复测量三次取平均值来避免单次的测量误差。在冷却段空气入口和出风口各设置8个和4个温度测点,分别取平均值作为空气冷却翅片前后的温度。油箱散热性能试验台如图5所示。

图5 油箱散热性能试验台Fig.5 Tank heat dissipation performance test rig

3 试验结果与分析

3.1 热管性能

1) 启动性能

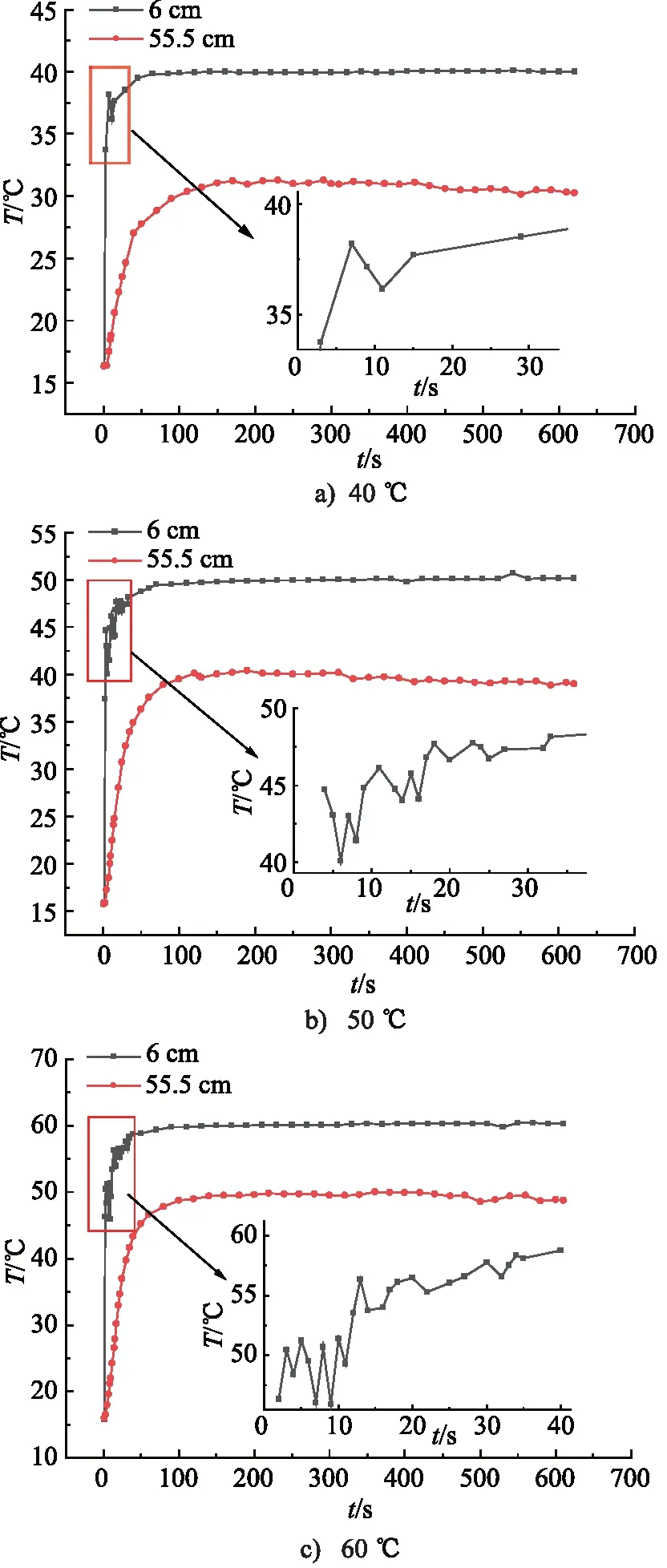

本研究通过列举40, 50, 60 ℃三种蒸发段加热温度下热管测点的温度数据来分析定制热管的启动性能,图6为各加热温度下热管测点温度T随时间的变化过程。

图6 各加热温度下热管启动过程测点温度变化Fig.6 Temperature changes at measuring points during heat pipe startup at different heating temperatures

从图6a中可以发现,热管插入水池后蒸发段温度测点温度骤升,冷凝段温度测点温度变化略微滞后。在蒸发段测点温度接近40 ℃时,出现了较大幅度的温度下降。其原因是管内工作介质吸收热量后达到了其沸点温度,工质大量蒸发快速吸收管壁传递的热量,体现在温度测点上则是温度的快速降低再随之升高,直至工质达到稳定的沸腾状态后,热管热量交换达到稳定的动态平衡,此时热管测点温度也趋于稳定。试验结果证明了定制热管启动温度满足了设计指标。

对比分析图6a~图6c可以发现,随着蒸发段加热水温的逐渐提高,热管蒸发段测点在温度上升过程中的波动幅度逐渐增加,波动的时间也有了明显延长,60 ℃温度波动的时间约为40 ℃的两倍,这说明加热温度越高管内填充工质的状态愈发活跃。在任意加热温度下,热管的启动时间均在2分钟内。

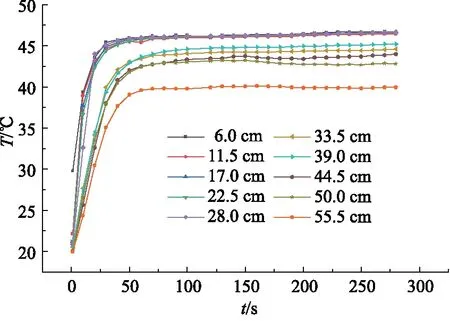

2) 等温性能

以45 ℃加热温度为例,在环境温度15 ℃自然空冷状态下,热管各测点的温度随时间的变化如图7所示。可以看出,蒸发段温度最高,绝热段温度与蒸发段基本一致,冷凝段温度稍低,热管沿热管轴线方向表现出了良好的等温性,这表明热管工作状态良好。

图7 热管各测点温度变化Fig.7 Temperature changes at each measuring point of heat pipe

3.2 油箱散热性能

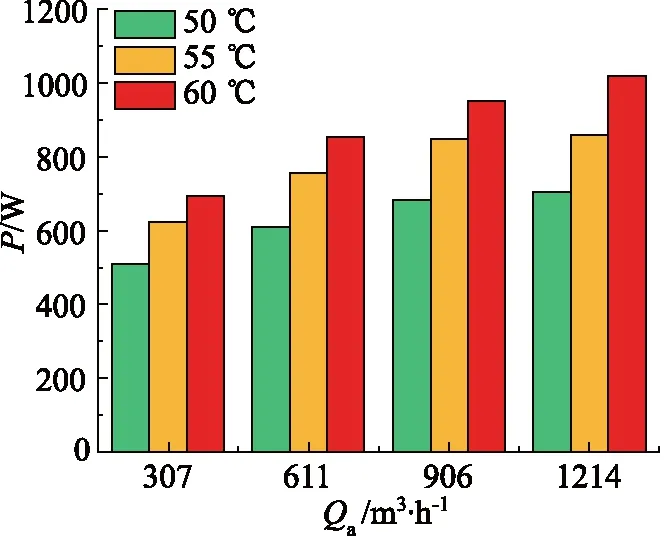

1) 冷凝段工况变化的影响

从散热功率和总传热系数两方面,分析冷凝段工况变化对油箱散热性能的影响。以水流量10 L/min为例,各加热水温下油箱散热功率变化如图8所示。可以看出,随着冷却风量Qa的增加,散热功率P随之提高,但提升幅度呈逐渐降低的趋势。以水温60 ℃为例,风量从307 m3/h增加至1214 m3/h时,散热功率增幅依次为22.96%,11.47%,7.07%。这是因为随着冷却风量的增加,翅片温度降低,与冷却空气的温差逐渐减小。在较低水温下,最大有效冷却风量降低至906 m3/h,因此在实际使用中要根据不同的热负荷工况合理的选择冷却风量,避免风机功率的浪费。

图8 不同水温下油箱散热功率随冷却风量的变化Fig.8 Variation of tank cooling power with cooling air volume at different water temperatures

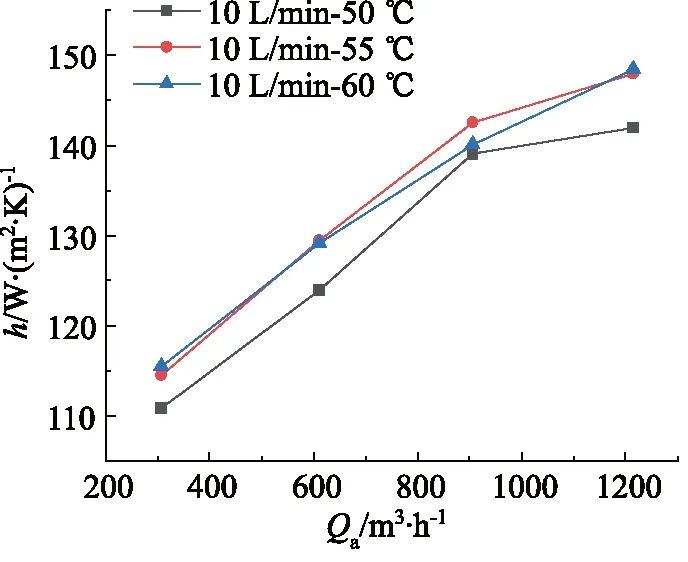

油箱总传热系数随风量的变化如图9所示,总传热系数随风量的增加而增加,但逐渐趋缓。风速的提升减薄了边界层,提升了翅片的表面传热系数。

图9 总传热系数随冷却风量的变化Fig.9 Change of total heat transfer coefficient with cooling air volume

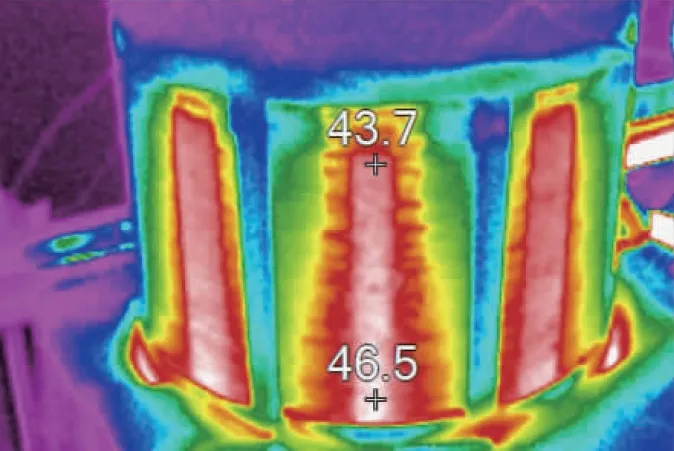

在试验过程中发现进口存在风速分布不均的现象,越靠近风机位置进风速度越快,导致下部翅片冷却不充分,而上部翅片温度较低,以至于继续提高风速并未带来散热功率的显著提升。从对翅片拍摄的热成像图片图10中可以看出,翅片温度呈塔形分布,越靠近风机位置的翅片高温区域越小。

图10 冷凝段热成像图片Fig.10 Thermal imaging images of condensing section

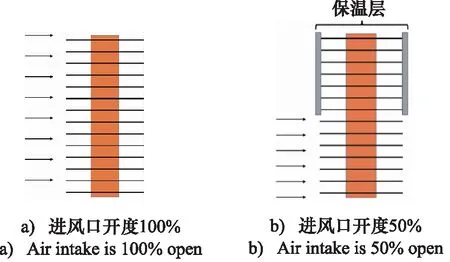

本研究设计了对比试验,通过遮挡上半部分进风口来削弱风速分布不均的现象,遮挡进风口示意图如图11所示。

图11 不同进风面积示意图Fig.11 Schematic diagram of different inlet air areas

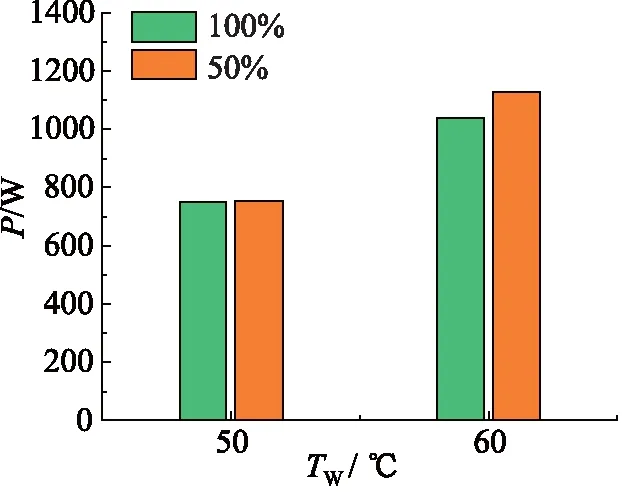

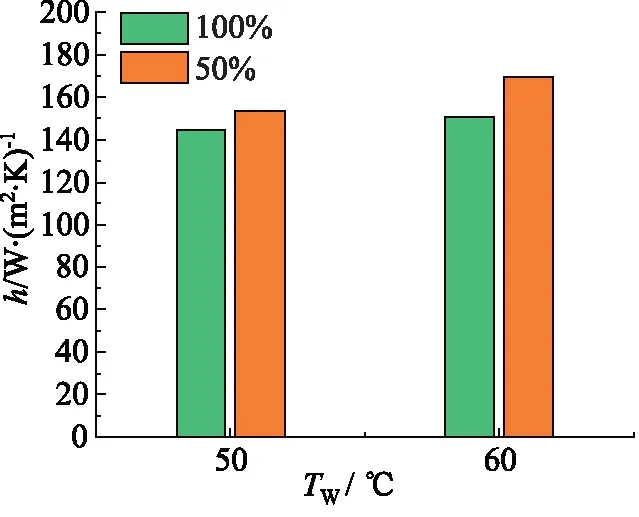

对改进后的油箱进行了两组变水温Tw的对比试验,散热功率和总传热系数的变化如图12、图13所示。50 ℃水温时,遮挡上半进风口对散热功率没有明显影响,但总传热系数提升了6.17%。这是因为在较低蒸发端温度时,热管传递的热量有限,冷凝端上部翅片温度较低,两种进风形式均主要依靠下半部翅片进行冷却。60 ℃水温时,进风口半开的散热功率较全开增加了89.42 W,提升幅度为8.62%,总传热系数提升了12.42%。改进后油箱体积减小了13.6%,散热功率密度由17.5 kW/m3提升至22 kW/m3。

图12 不同进风口开度下的散热功率Fig.12 Heat dissipation power at different air intake openings

图13 不同进风口开度下的总传热系数Fig.13 Total heat transfer coefficient under different air inlet openings

2) 蒸发段工况变化的影响

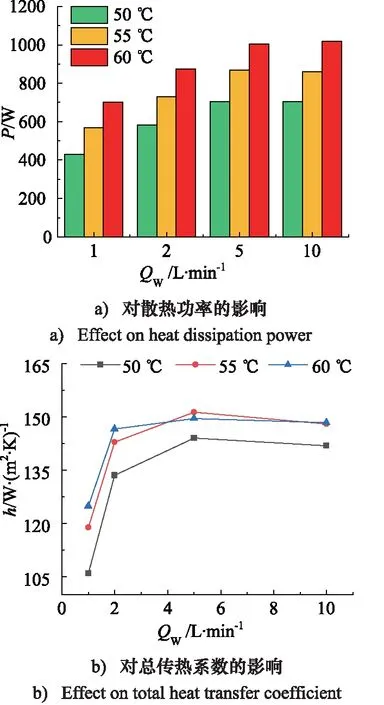

蒸发段影响系统散热的因素主要有流速和温度,保持风机最大功率不变,不同加热温度Tw和水流量Qw下散热功率和总传热系数的变化如图14所示。

图14 蒸发段工况变化对油箱散热性能的影响Fig.14 Influence of evaporating condition variation on tank heat dissipation performance

(1) 首先分析加热温度的影响。可以看出,在任意水流量下,随着水温的升高,散热功率和总传热系数也随之提高。水温的提升使得管内工质的沸腾状态更加活跃,降低了热管的传热热阻,提高了总传热系数。小流量下水温提升对散热功率的影响更为明显,水温从50 ℃增加至60 ℃,当流量为1 L/min时,散热功率提升了63.71%;流量为10 L/min时,散热功率提升了44.51%;

当水温达到55 ℃后,再提高加热温度总传热系数的变化幅度不明显。以水流量2 L/min为例,温度从50 ℃提升至55 ℃,总传热系数提高了6.96%,水温提升至60 ℃时总传热系数的增幅仅为2.64%。造成这种现象的原因是热管内传热工质状态的变化,当加热温度提高至55 ℃时,此时工质核态沸腾已经发展的较为充分,再提高温度对工质的活跃状态影响较小。

(2) 对比四种水流量下的散热功率和总传热系数,能够发现当流量小于5 L/min时,随着流量的增加散热功率和总传热系数均随之增加,这是因为水流量的增加提高了对流换热系数,降低了蒸发段管外的对流换热热阻。这一结果验证了前期理论结构设计的合理性,引导油液高速冲刷热管换热能够提升系统的换热效率。

但当流量超过5 L/min后,散热功率并未随流量的增加而显著提升,并且总传热系数反而出现了下降的趋势。可能有两方面原因造成了上述现象,一是对流换热系数的增幅会随着流速的增加逐渐降低,因此水流量从5 L/min增加至10 L/min可能对提升换热系数的帮助不大;二是随着水流量的增加,油箱内部压力提升,导致了泄漏量的增加,部分热水未经热管换热便从折流板与外壁的缝隙间流走,致使散热功率偏低。

4 结论

基于一体化设计理念和强化换热原理,本研究设计了一种基于热管的轻量化散热液压油箱,对热管和散热油箱样机开展了试验研究,得到了不同工况下油箱的散热特性。

(1) 定制热管启动性能和等温性能良好,达到了预期的设计指标,蒸发段加热温度越高热管启动速度越快;

(2) 增加冷却风量能提升油箱散热功率和总传热系数,但增幅随着风量的增加而减缓,且最大有效风量会随输入热流密度的降低而减小,提高进风口风量的均匀性能够提升油箱的散热性能;

(3) 水温和水流量的增加会提升散热功率和总传热系数。水温的提升增加传热温差的同时,使得热管工质更为活跃,降低了热管传热热阻。在本研究的工况范围内,油箱散热功率最高达到了1.13 kW,散热功率密度达到了22 kW/m3。