高压大流量纯水液控单向阀冲击特性与气蚀损伤的关联性

刘 磊, 赵继云, 张 磊,满家祥,, 黄传辉, 郭华锋

(1.徐州工程学院 机电工程学院, 江苏 徐州 221018;2.中国矿业大学 机电工程学院, 江苏 徐州 221116)

引言

气蚀是工程机械、海洋装备等领域中常见的损伤形式,其中以纯水介质元件的空化气蚀较为严重[1],严重限制了纯水介质工程装备的发展和应用。阀类元件的气蚀损伤受空泡溃灭能量释放等因素影响显著[2],而空泡溃灭能量释放伴随着动力学与热力学过程。空泡一般在液压阀节流口下游附近产生,下游低压区的扩张有利于空泡的生长发育进而发生溃灭[3],空泡在远场溃灭至最小体积[4],释放出高强度压力脉冲[5-6],形成高压高速的冲击波,冲击波作用于金属表面,但溃灭空泡并不立即消失,而是逐渐缩小,然后当其经过低压区时又发生回弹继而造成二次冲击[7],回弹过程中空泡的最大体积逐渐降低[8]。空泡溃灭所形成的气蚀凹坑为对称圆锥形[9],基于作用时间依次产生表面硬化、塑性变形、侵蚀和开裂[10]、沿深度方向扩展和沿水平方向合并[11]。在空泡溃灭的最后阶段,热效应发挥了极其重要的作用,YANG Y等[12]研究揭示了空泡溃灭过程中的热力学规律,阐明了空泡相和液相之间的温度演化过程。气-液-固热量传输方面,空泡溃灭高温将随流体运动转移至壁面[13],而流体介质的物质属性则决定了空泡溃灭热效应的影响程度[14]。可以看出,国内外对相关理论与技术的研究均已取得了较大成果,但未结合纯水阀的具体工况及结构开展分析。因此,本研究针对工程机械常见的高压大流量工况(30 MPa、1000 L/min),研究纯水液控单向阀反向开启卸载时,冲击特性与气蚀损伤的关联性,并选取中低压10 MPa进行对比分析。

1 高压大流量纯水液控单向阀理论分析

1.1 反向开启特征

高压大流量纯水液控单向阀结构示意图如图1所示,其主体结构由控制杆2、主阀芯3、卸荷阀芯4等零件组成,图示位置为非工作状态,阀芯关闭。

1.阀体 2.控制杆 3.主阀芯 4.卸荷阀芯 5.阀芯复位弹簧 6.控制杆复位弹簧图1 大流量液控单向阀结构图Fig.1 Structure diagram of large flow hydraulic control check valve

如图1所示,当阀芯反向开启进行压力流量卸载时,K口通入控制液,驱使控制杆2向右移动,首先将卸荷阀芯4开启,系统中的高压纯水从主阀芯3和卸荷阀芯4之间的缝隙溢出,实现系统的压力卸荷,随着控制杆2逐渐推动主阀芯3,系统中剩余纯水通过主阀芯3和阀座之间的缝隙溢出,实现系统的流量卸载。由于仅当卸荷阀芯开启时,从主阀芯3和卸荷阀芯4之间溢出的纯水压力高、冲击工况明显,因此重点研究仅卸荷阀芯开启状态下的空化及气蚀问题。

1.2 仿真模型

模型设置方面,采用Mixture模型,可实现的k-ε湍流模型,以及Schnerr-Sauer模型,并忽略温度变化。壁面设为绝热无滑移边界条件,忽略重力影响。由于采用了Mixture模型,为方便研究,将气液两相流看作统一的流体。

计算网格在ANSYS中生成,采用边界适应性强的非结构化网格,以四边形网格为主,少部分特殊区域采用三角形网格,如图2所示。仿真参数设置如下:流动介质为水,密度为1000 kg/m3,饱和蒸汽压设为2338 Pa;模型求解方面,以入口压力进行初始化,采用有限体积法和一阶迎风算法进行求解。压力入口边界:分别设置为10 MPa和30 MPa,压力出口边界:设为0.5 MPa,其余为壁面。

图2 网格模型Fig.2 Grid model

结合图1与如图2所示,仿真研究的是卸荷阀芯4开启但主阀芯3未开启的状态, 卸荷阀芯4开口度为0.5 mm,仿真区域即为卸荷阀芯4与主阀芯3之间的流场区域。

网格无关性验证:以30 MPa入口压力初始化流场进行网格无关化分析,可以看出,网格数超过37000时,模型压力与速度变化较小,但为追求相对更优的仿真结果,因此选择72000网格进行仿真分析,如表1所示。

表1 网格无关性分析

1.3 气液两相流仿真结果

冲击压力10 MPa空化仿真结果如图3所示,冲击压力30 MPa空化仿真结果如图4所示。 从压力云图中可以看出,图3a节流处的压力接近于阀前压力10 MPa,图4a中节流部位的压力明显低于阀前的入口压力,说明随着冲击压力的增加,节流处的压降逐渐增大。从速度矢量图中可以看出,如图3c、图4c所示,由于节流处的过流面积突然变小,其流速明显增大,且随着冲击压力的增大而增大,由10 MPa的151 m/s提高至30 MPa的228 m/s;如速度矢量图中虚线框位置可知,卸荷阀芯顶部位置出现明显的涡流,在涡流产生位置,出现了空化现象,空化范围及强度随冲击压力的增大而明显增强,冲击压力30 MPa时在节流后出现大范围普遍性空化。综合分析可以看出, 冲击压力对空化的范围及位置影响显著,冲击压力越大,节流处的压降越明显,流道后端的空化范围越大且程度越烈。

图3 冲击压力10 MPa仿真结果Fig.3 Simulation results of impact pressure 10 MPa

图4 冲击压力30 MPa仿真结果Fig.4 Simulation results of impact pressure 30 MPa

1.4 气蚀机理分析

气蚀是空泡溃灭后能量释放造成的损伤形式,其作用过程为热、力、电化学耦合过程,气蚀模型如图5所示。空泡溃灭的动力学能量作用于不锈钢表面,导致出现早期裂纹及气孔,气孔与周边区域相比较为脆弱,导致其包含区域的电流密度较高,从而电离产生H+,致使纯水pH值降低,产生酸性的腐蚀溶液,加速破坏,使气孔逐渐扩大发展为明显气蚀坑,而气蚀坑底部电流密度则继续升高,反复循环,且由于溃灭放热会伴随元素化学态的变化。

图5 气蚀机理Fig.5 Cavitation mechanism

2 实验方法

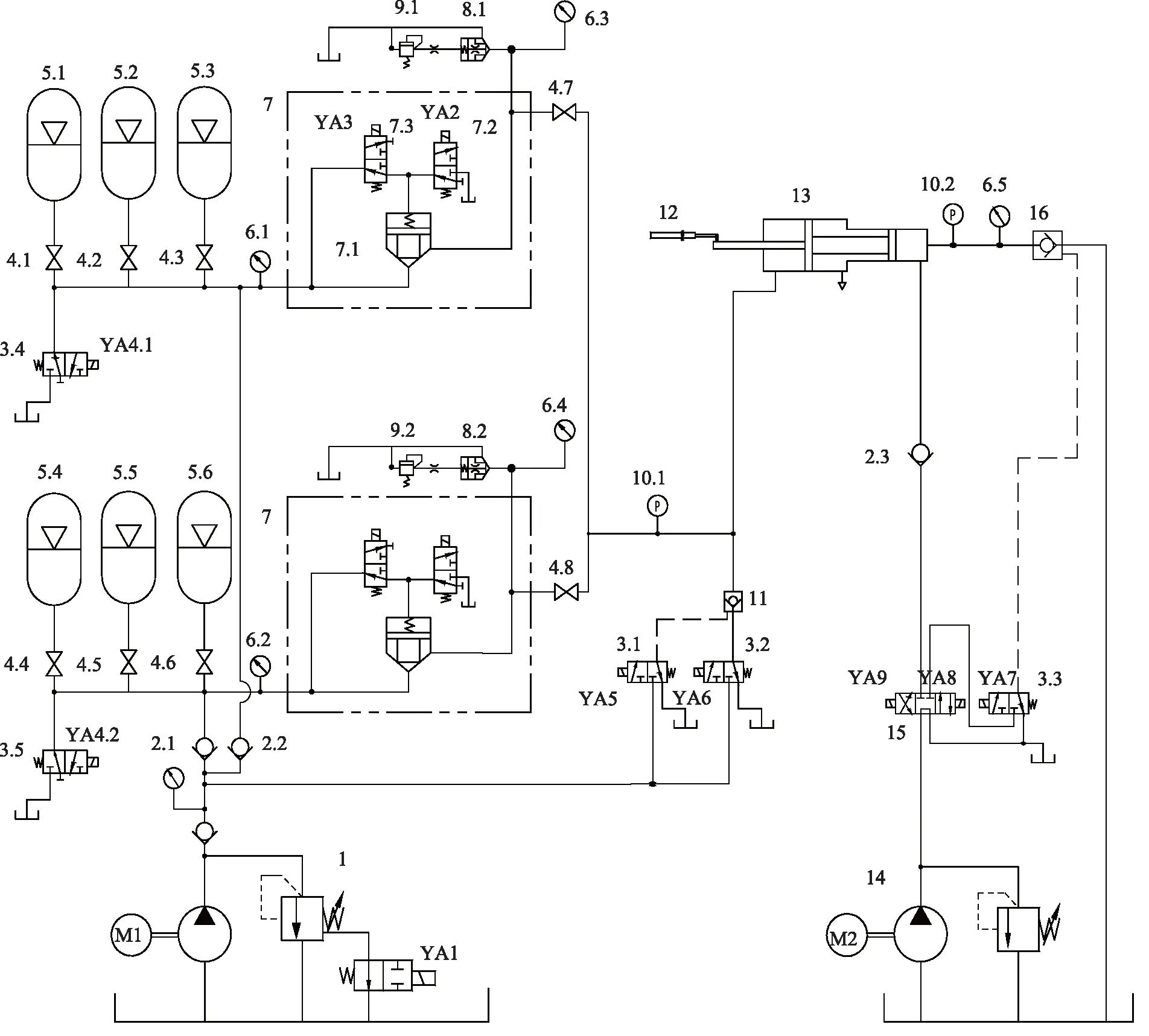

实验采用高压大流量纯水实验平台,原理及关键元件如图6所示,实验过程:纯水泵站14首先为增压缸13右端充入纯水,然后泵站14经阀15中位卸荷;其次,泵站1为蓄能器组5充液并储能,然后泵站1卸荷,再开启插装阀组7,蓄能器5快速释放油液,推动增压缸13在液控单向阀16左端形成封闭的高压纯水;最后,阀15和3.3换向,反向打开液控单向阀16,从而实现实验冲击过程。本系统设计增压比为2.56,增压缸行程为500 mm;蓄能器容积40 L;油泵额定工作压力为31.5 MPa,排量25 mL/r;水泵额定工作压力为32 MPa;蓄能器充液压力分别设为3.93 MPa和11.8 MPa。

1.油泵站 3、15.换向阀 5.蓄能器组 7.插装阀组 10.压力传感器 11.液控单向阀 12.位移传感器 13.增压缸 14.纯水泵站 16.被试液控单向阀图6 实验系统原理图Fig.6 Schematic diagram of experimental system

采集压力传感器10.2的压力p与位移传感器12的位移s,计算出被试液控单向阀16的流量q=Ads/dt(其中A为增压缸13无杆腔面积),进而能够绘出压力-时间曲线、流量-时间曲线。连续进行30 min 实验后,然后采用扫描电镜、X射线衍射仪、X射线光电子能谱仪对阀芯气蚀位置表面进行表征测试,研究表面形貌、物相组成、化学态等参数的变化。

3 实验结果与讨论

3.1 冲击特性

冲击压力10, 30 MPa,K口反向开启压力12 MPa,额定流量1000 L/min,特性曲线如图7所示,横坐标为时间t,左纵坐标为冲击压力p,右纵坐标为冲击流量Q,相关参数对比如表2所示。

表2 不同冲击压力动态性能实验数据

图7 不同冲击压力的冲击特性曲线Fig.7 Impact characteristic curves of different impact pressures

结合图7与表2可以看出,在压力方面:10 MPa冲击压力所产生的波动较小,整个冲击卸荷阶段明显低于30 MPa冲击压力。在流量方面:冲击压力越小,卸载过程越快,但流量峰值基本相同,这是由于冲击压力低导致卸荷阀芯的开启速度快, 因此流量上升梯度大,溢流时间快。说明冲击压力对卸荷时间有较大影响。

通过冲击特性的参数能够计算空化指数TF,空化指数大小决定了空化的程度,如式(1)所示:

(1)

式中,fi—— 冲击压力的频率

S(fi) —— 频率所对应的功率谱值

经计算得出:冲击压力10 MPa对应空化指数约为3.5×106,冲击压力30 MPa对应空化指数约为1.01×107,这也验证了前文的仿真结果(图3、图4)是正确的。

3.2 气蚀损伤特性

如图8所示为卸荷阀芯头部的气蚀损伤表面,即图3仿真中的空化位置,可以看出当冲击压力为10 MPa时,阀芯顶部表面逐渐开始出现气蚀凹坑,但并不明显,当冲击压力30 MPa时,表面出现较为明显的破坏,出现破碎颗粒及大面积损伤坑,说明随着冲击特性的增强,空化溃灭的动力学作用越强,气蚀损伤越剧烈,验证了气蚀模型的动力作用。

图8 气蚀损伤表面Fig.8 Cavitation damaged surface

如图9所示,通过XRD分析阀芯在产生气蚀的表面产物成分,横坐标为2倍的衍射角度,无纵坐标。结果显示3组中的不锈钢样品都有三个主要不锈钢的峰,分别为44.54°,51.6°和75.44°,分别为奥氏体111,200结构,同时存在一个较弱的马氏体110结构。另外,在冲击压力10 MPa及30 MPa实验样品中还出现了一个64.02°的峰,这是典型的马氏体222结构。其原因在于,奥氏体经高温后能够转变为马氏体,因此表明空化溃灭的同时能够在短时间内释放高温传递至不锈钢表面,并经过纯水介质的快速冷却,导致出现马氏体结构,这一实验结果印证了空化溃灭放热的结论。

图9 气蚀损伤表面的XRD特征Fig.9 XRD characteristics of cavitation damaged surface

另一方面,冲击压力30 MPa实验样品中马氏体222结构的含量低于冲击压力10 MPa马氏体222结构的含量,其原因在于,冲击压力30 MPa的气蚀损伤程度较大,其表面的部分马氏体结构从阀芯表面剥离,造成了上述结果。

为了进一步分析气蚀不锈钢表面的铁元素变化,对试样表面进行了XPS分析并进行峰值拟合,如图10所示,横坐标为结合能,无纵坐标。

图10 气蚀损伤表面Fe2P的XPS窄谱拟合Fig.10 XPS narrow-spectrum fitting of Fe2P on cavitation damaged surface

由图10a可以看出,结合能A为707.1,713.8 eV处的拟合峰对应的是单质Fe,结合能为710.5 eV对应的是Fe3+的化合物[15-16],为Fe2O3。

由图10b可以看出,结合能A为706.7 eV处的拟合峰对应的是单质Fe,结合能为709.6 eV对应的是Fe2+的化合物,为FeO,结合能为711.6 eV对应的是Fe3+的化合物,为Fe2O3。

由图10c可以看出,结合能为708.7 eV处的拟合峰对应的是单质Fe,结合能为711.8,714.2 eV对应的是Fe3+的化合物,为Fe(OH)3、Fe2(SO4)3。

由此证明,在空泡溃灭冲击+传热的基础上,还发生了电化学反应,加剧了气蚀损伤。因此,为研究气蚀损伤对阀芯不锈钢材料的电化学影响,通过CHI电化学工作站进行了极化曲线分析,如图11所示,横坐标为电流密度J的对数值,纵坐标为电压。

图11 极化曲线对比Fig.11 Contrast of polarization curves

本研究中纯水阀的阀芯采用304不锈钢, 其表面存在氧化铬钝化膜。经过空泡溃灭作用后表面钝化膜出现早期裂纹及气孔,其与周边区域相比较为脆弱,导致其包含区域的电流密度较高,从而电离产生更多H+;且由于气孔相较于周边基体区域较低,孔内外的溶液难以分散,从而致使孔内外形成浓度差,进一步降低了其自腐蚀电位,并导致Cr2+的水解过程:

Cr2++H2O→Cr(OH)++H+

因此,纯水中H+含量随空化气蚀的加剧而持续增加,致使纯水pH值降低,产生酸性的腐蚀溶液加速钝化膜的破坏,早期气孔逐渐扩大发展为明显气蚀坑,气蚀坑底部电流密度继续升高,循环上述反应;同时H+含量增加还造成了如下反应:

Fe2O3+6H+→2Fe3++3H2O

验证了图10a到图10c的转变,即Fe2O3转变为Fe(OH)3、Fe2(SO4)3。

4 结论

冲击特性方面:冲击压力对空化的范围及位置影响显著,冲击压力越大,节流处的压降越明显,流道后端的空化范围越大且程度越烈;且冲击压力越小,卸载过程越快,冲击压力对卸荷时间有较大影响。

(1) 力作用方面:随着冲击特性的增强,空化指数显著增强,气蚀损伤越剧烈,说明空化溃灭的动力学作用与冲击特性呈正相关;

(2) 热作用方面:空化溃灭时能够在短时间内释放高温传递至不锈钢表面,并经过纯水介质的快速冷却,导致出现马氏体结构;

(3) 电化学方面:经空泡溃灭作用后不锈钢表面钝化膜出现早期裂纹及气孔,其与周边区域相比较为脆弱,导致其包含区域的电流密度较高,从而电离产生更多H+,致使纯水pH值降低,产生酸性的腐蚀溶液,加速钝化膜的破坏,早期气孔逐渐扩大发展为明显气蚀坑,气蚀坑底部电流密度继续升高,从而循环上述反应。