自增压高速航空柱塞泵前置诱导轮及涡轮组件的设计与仿真

陈远玲, 张 泽, 陈家文, 闫明洋, 潘越洋

(广西大学 机械工程学院, 广西 南宁 530004)

引言

航空柱塞泵工作速度高,常因吸入压力低导致气蚀严重、容积效率低以及滑履脱落等问题[1]。大量的研究证明,提高柱塞泵的进口压力可以有效的抑制柱塞泵内的空化现象[2-5]。

目前提高航空柱塞泵进口压力的常用方法是外增压方法,即采用封闭的增压油箱或采用外部辅助增压泵,有效改善了抗空化能力但是增大了液压系统的占用空间,不能满足航空柱塞泵高速、集成化的发展要求。集成了离心增压涡轮的航空柱塞泵已在空客和波音公司的民用飞机上得到应用,学者们对增压涡轮与航空柱塞泵的匹配设计开展研究。陈金华等[6]以前端集成了离心涡轮的航空柱塞泵为研究对象,通过流场仿真和实验研究了有/无涡轮增压的轴向柱塞泵在4200 r/min转速范围内的吸油特性,证明涡轮增压比无增压可提高泵的入口压力40%;王岩教授团队[7-8]基于气蚀机理对瞬变工况下柱塞泵吸油特性及增压涡轮匹配设计准则、不同涡轮形式和参数与柱塞泵匹配准则等问题开展了系列研究,为航空柱塞泵涡轮增压系统的设计提供了理论依据。

近年来,学者们经过大量研究发现,在高速离心涡轮前安装诱导轮能有效改善离心涡轮的抗汽蚀性[9-13]。与离心涡轮不同,诱导轮是轴流式叶轮,有离心力促进液体的分离和空化,汽蚀在离心力的作用下会在叶轮边缘被压出,不会造成整个流道的堵塞。他的外特性最大的特点是不会因为进口压力降低而降低扬程,也就是诱导轮可以在一定的空化条件下工作而不影响其性能。虽然诱导轮扬程不高,但诱导轮的主要作用是改善离心涡轮主叶轮的进口条件,使得主叶轮的相对速度降低,从而使得离心涡轮的气蚀余量减小,提高泵的抗气蚀能力[14]。张娜[15]利用计算流体力学软件ANSYS CFX对离心泵内部流场进行了数值模拟,探究诱导轮对离心泵汽蚀性能的影响以及不同诱导轮叶片数、后掠角以及其与离心涡轮装配间距对离心涡轮性能的影响。高翔[16]基于流场数值分析得到了叶片数、叶栅稠密度、进出口安放角等关键几何参数对诱导轮性能影响规律,得到抗汽蚀性能最佳的诱导轮,较大幅度提高了离心泵的汽蚀余量,从而拓宽离心泵的适用场合。许陈栋等[17]探究了诱导轮叶片厚度对水泵性能的影响,以某型号的大流量凝结水泵为研究对象,采用有限体积法分别对诱导轮叶片厚度为1, 3, 5 mm的凝结水泵在不同流量和不同进口压力的条件下进行数值模拟,得出叶片厚度对诱导轮外特性及水泵的外特性和汽蚀性能的影响。王芮[18]以高速诱导轮离心涡泵为研究对象,采用正交试验方法对诱导轮进行优化,并针对诱导轮叶片厚度、叶片包角以及叶轮进口直径对离心泵开展进一步优化,探究几何参数对离心泵性能的影响,并基于最优模型进行全流道定常流动、定常空化以及非定常空化数值模拟,分析高速离心泵内部流动规律、空化演变过程以及压力脉动特性。

综上可见,国内外学者对前置涡轮自增压高速柱塞泵,以及诱导轮对离心泵空化性能的影响开展了一些研究,但将诱导轮和离心涡轮串联集成应用于航空柱塞泵的研究文献尚未看到。

本研究结合某型航空柱塞泵的设计要求,在泵入口处集成了诱导轮和离心涡轮增压装置,并通过数值仿真研究有/无诱导轮以及不同结构形式和参数的诱导轮对涡轮空化性能及其外特性的影响规律,为诱导轮和离心涡轮在柱塞泵中的集成匹配设计提供理论依据。

1 离心涡轮和涡壳的建模及性能仿真

1.1 参数确定

根据课题组前期对某型航空泵的试验研究发现,当进口压力在0~0.2 MPa区间时,泵的空化程度变化较为剧烈,在0.3~0.4 MPa区间内泵的空化程度变化较为平缓[19]。

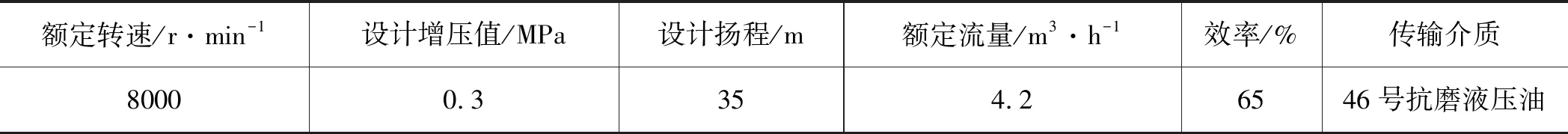

由于增压值越大,离心涡轮的尺寸也越大,考虑到航空柱塞泵尺寸重量的条件限制,将设计的入口增压值目标定为0.3 MPa,即设计扬程为35 m;根据柱塞泵工况可得到以下基本参数,见表1。

表1 基本参数Tab.1 Basic parameters

根据表1的基本参数以及柱塞泵给定的边界条件可设计计算出离心涡轮的参数,如表2所示。

表2 离心涡轮参数Tab.2 Centrifugal turbine parameters

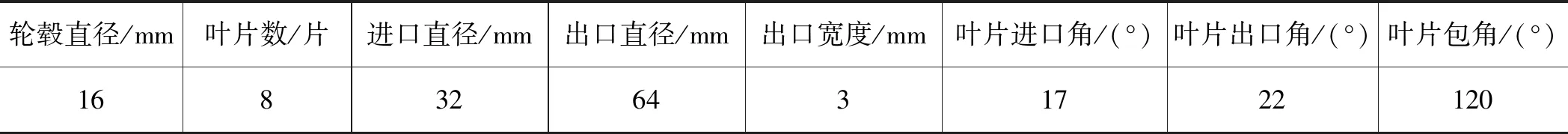

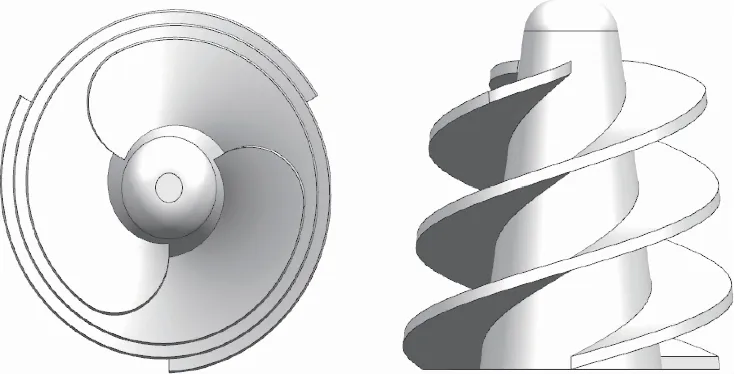

根据表2的参数以及边界条件,通过CFturbo可建立出涡轮以及蜗壳模型,如图1所示。

图1 离心涡轮及蜗壳模型Fig.1 Centrifugal turbine and volute model

1.2 结构原理图

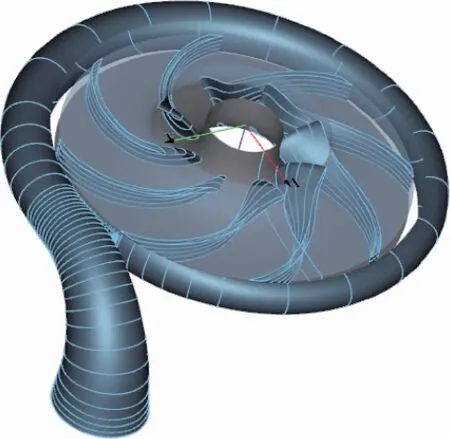

如图2所示,将离心涡轮置于柱塞泵进口处,并依据蜗壳模型在配流盘端盖以及涡轮端盖间挖空形成蜗壳区域。

1.涡轮端盖 2.半圆键 3.内六角圆柱头螺钉 4.轻型弹簧垫圈 5.离心涡轮 6.离心蜗壳区域 7.O型圈 8.传动轴 9.配流盘端盖图2 结构原理Fig.2 Structural schematic

1.3 湍流模型与空化模型

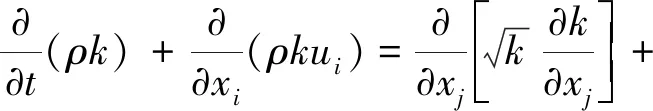

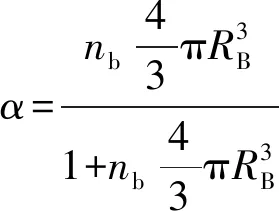

湍流模型选择k-epsilon SST,它在旋转流动中有较多的优点。适合于逆压梯度下复杂边界层流动及分离,但又不会对入口边界条件过度敏感,能更加精确地预测流动分离。另外还考虑了正交发散项,使方程适合于远近壁面。模型输运方程式为[17]:

Gk-Yk+Sk

(1)

Gω-Yω+Dω+Sω

(2)

式中,ρ—— 液体密度

Gk—— 由层流速度梯度而产生的湍动能项

Gω—— 由ω方程产生的

Yk,Yω—— 由于扩散产生的湍流

Dω—— 正交发散项

Sk,Sω—— 用户定义参数

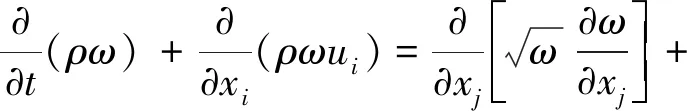

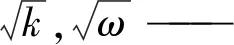

在CFD仿真过程中,使用Schnerr-Sauer空化模型,与其他模型相比具有较好的收敛特性与真实性。其蒸汽方程为:

(3)

当pv≥p时,

(4)

当pv=p时,

(5)

式中,nb—— 气泡数量密度

RB—— 气泡半径

Fv,Fc—— 蒸发和冷凝时的系数,分别取1和0.2

1.4 性能仿真设定

将模型导入UG进行处理,进口段与出口段都延长为其直径的5倍。再导入mesh进行网格划分,划分好的网格图如图3所示。

将参考压力设为0,重力加速度设为与实际方向一致数值为9.8 m/s2。添加材料介质46号抗磨液压油oil,其在工作温度40°时的密度为870 kg/m3,运动黏度为0.03985 kg/(m/s)。计算中采用MRF(多重参考系旋转模型),设定涡轮区域为运动区域,转速设为8000 r/min,其他区域设为静止区域。动静区域的交互通过设置涡轮与蜗壳以及进口延长段的两个接触面interface面来连接两边流体。叶片及泵体壁面采用无滑移壁面边界条件。

边界设定为进口速度1.45 m/s,定义质量流量出口为1.015 kg/s。求解器模型选择couple,激活瞬态设置,求解精度设为10-5.。

对进口,出口处分别进行监测总压。并设定步数为1000步,然后开始计算,直到计算收敛或达到规定迭代步数。

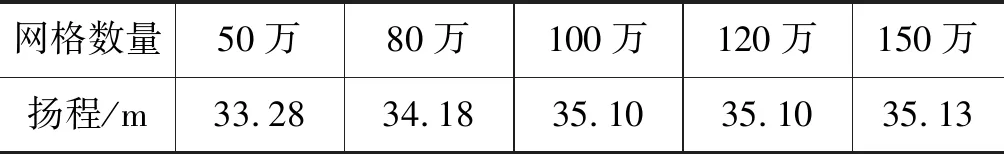

网格无关性验证如表3所示。

表3 网格无关性验证Tab.3 Grid-independent verification

从表3可知,当网格数量在100万以后,扬程的变化比较小,当网格数达到150万,其对扬程仿真的结果影响很小。同时考虑到仿真精度以及求解效率两方面因素,最终采用网格数量为100万的方案。

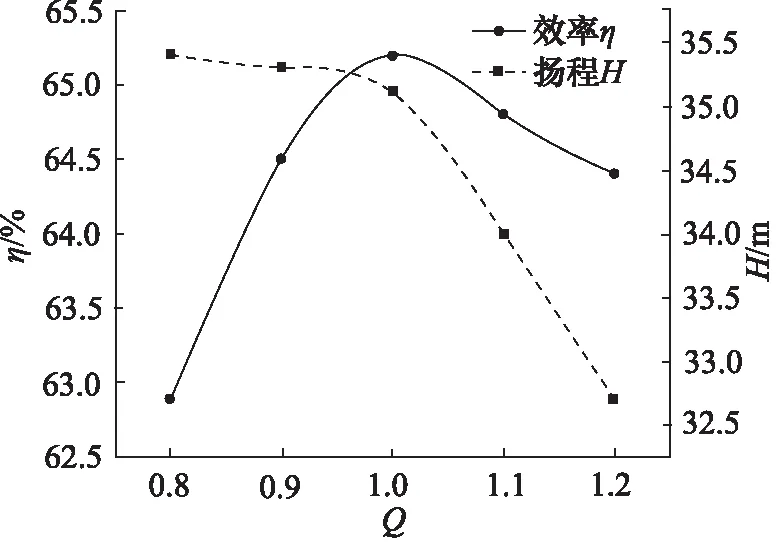

1.5 外特性图

通过控制出口流量,分别在额定流量Q的0.8Q~1Q区间内进行5个计算工况的空化仿真计算,可得到离心涡轮在不同流量工况下的外特性曲线图。

从图4可知,H-Q曲线规律是:随着流量的增加,扬程是先缓慢减小,在1Q以后迅速减小;而η-Q曲线规律是随着流量的增加,效率先是快速增加,而后缓慢减小。在额定流量工作时,扬程35.1 m,效率65.2%。在误差范围内,符合设计要求。

图4 不同流量下的外特性曲线Fig.4 Performance curves at different flow ratess

2 诱导轮参数确认及数值模拟

2.1 诱导轮参数确认

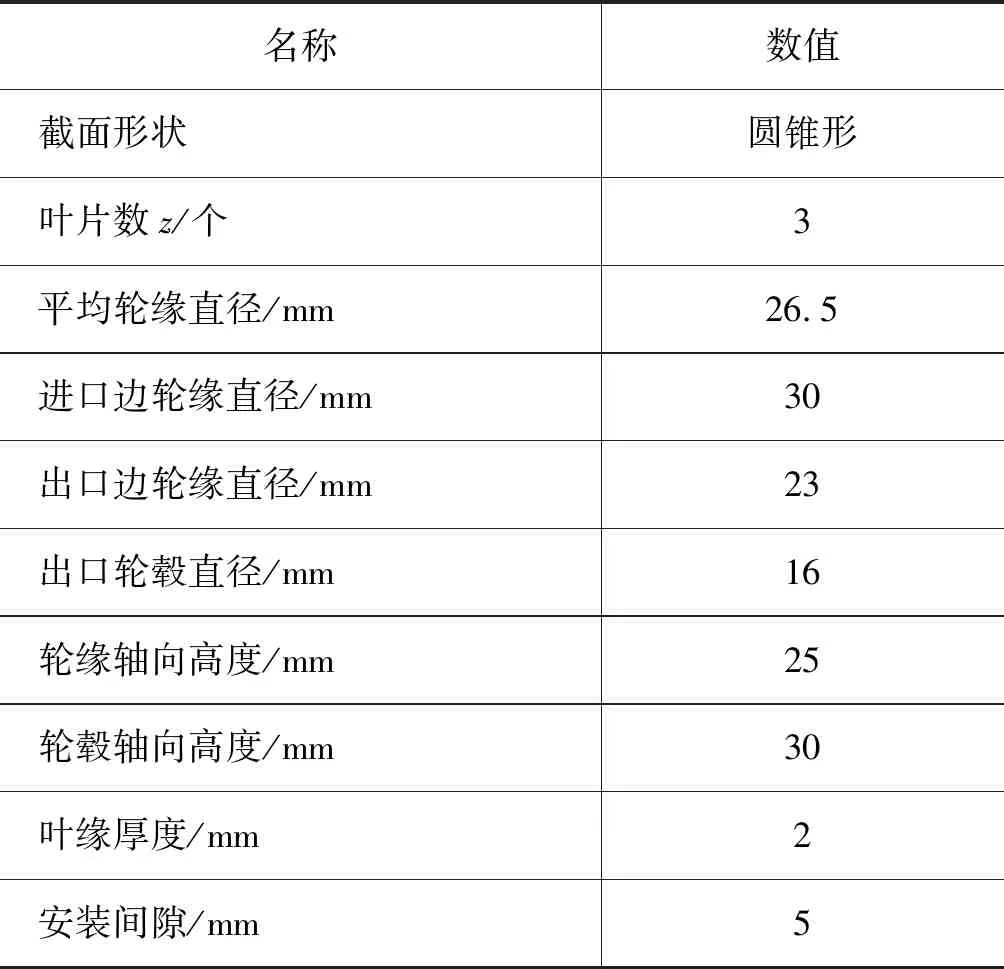

参考诱导轮的相关设计书籍[14]以及根据表1、表2中给出的参数,可设计计算出诱导轮的参数,如表4所示。

表4 诱导轮参数Tab.4 Parameters of induction wheel

根据以上表格参数,通过UG可绘制出诱导轮模型。模型如图5所示。

图5 诱导轮模型Fig.5 Inducer model

2.2 空化仿真设定

在1.4仿真设定基础上添加材料油蒸oil-vapor,密度为0.483 kg/m3,运动黏度为8.25e-05 kg/(m·s)。

选择多相流模型为Mixture,设置number of eulerian phases相数为2,设置液压油oil为首相,油蒸汽oil-vapor为次相。相变类型选择cavitation空化。设定空气分离压力为7000 Pa。

边界条件则改变为进口压力,出口流量,出口流量oil设置为1.015 kg/s,oil-vapor设置为0。增加的诱导轮区域计算域以及旋转面参照进行设置,其他保持不变。

泵的气蚀余量NPSHr在一定转速和流量的情况下,确定叶轮参数后,其值就是固定的,而装置的气蚀余量NPSH(又称为有效气蚀余量)会随压力,介质密度等参数改变而变化,如式(6)所示,主要受到入口压力的影响。

(6)

式中,pin—— 入口压力

pv—— 介质饱和蒸气压

ρ—— 介质密度

通过控制进口总压来对离心涡轮模型进行空化仿真模拟,初始进口压力设置为0.2 MPa,随后每次降低5%~10%,当扬程H下降大于3%时,即认定此时为气蚀的临界状态。在此工况下空化严重,离心涡轮的性能受损严重,由气蚀的基本方程式可知NPSHr=NPSH,通过NPSH就可确定NPSHr。

2.3 空化特性分析

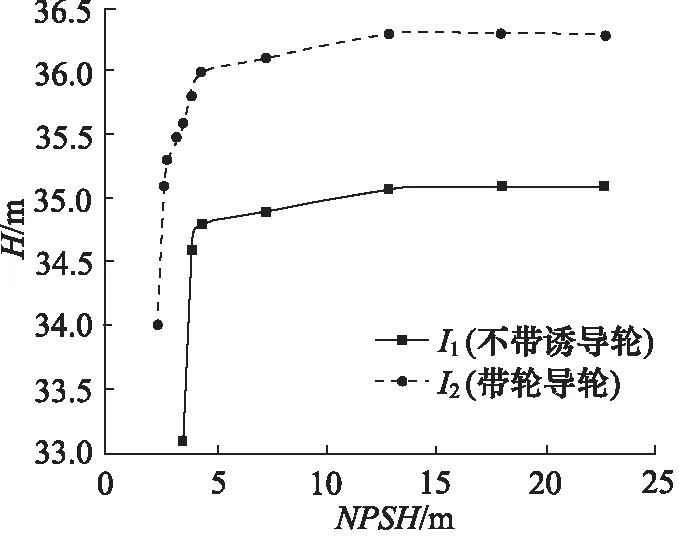

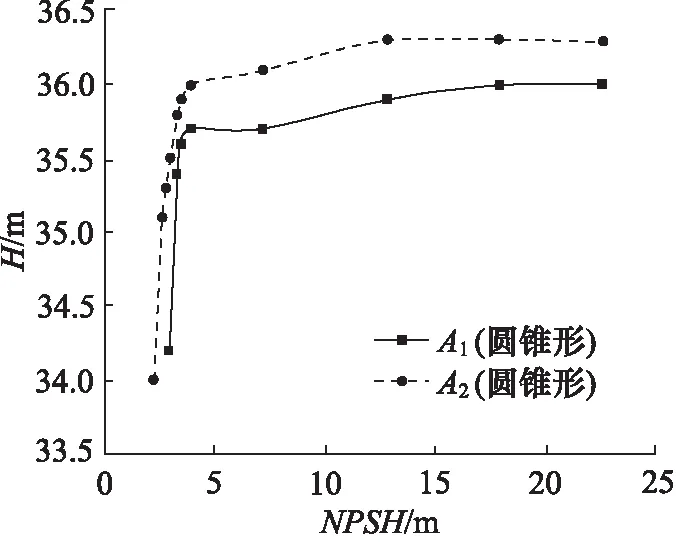

根据仿真结果,可绘制有无诱导轮的空化特性对比图,如图6所示。

图6 空化特性曲线Fig.6 Cavitation characteristic curve

从图6中可见,不带诱导轮和带诱导轮模型在NPSH较大工况下扬程稳定在35.1 m和36.3 m,加装诱导轮后提高了1.2 m扬程,扬程提升了3.4%。

不带诱导轮模型在NPSH=3.95 m处骤降,带诱导轮在NPSH=2.66 m处骤降,故NPSHr分别为3.95 m和2.66 m,即带诱导轮的离心涡轮抗空化能力提高了48.5%。

综上,加上前置诱导轮后离心涡轮的抗气蚀能力大大增强,扬程性能也有略微提升。

2.4 离心涡轮气体体积分数分布图

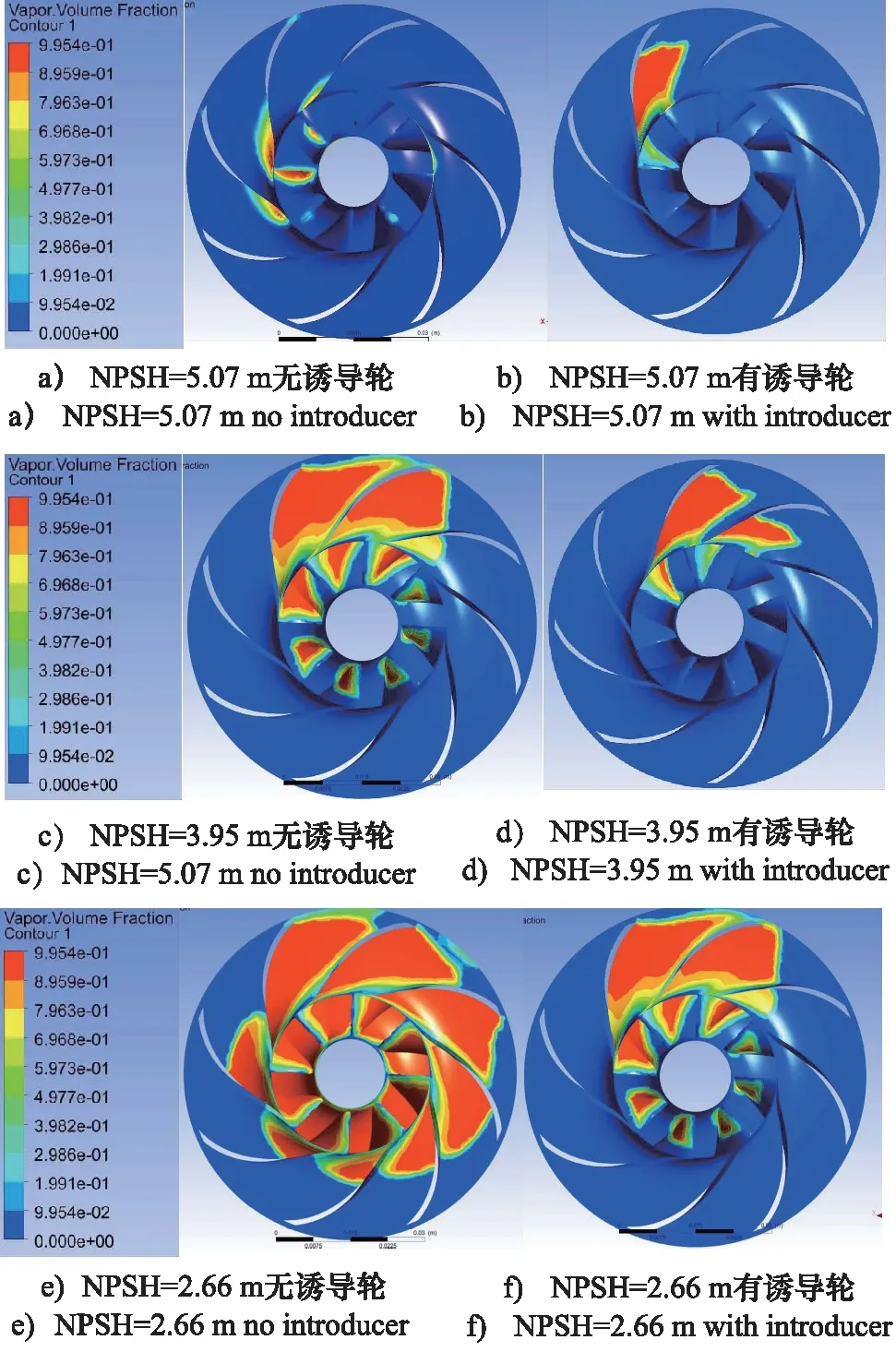

仿真得到的离心涡轮气体体积分数分布图如图7所示。

图7 离心涡轮上气体体积分布Fig.7 Gas volume distribution on centrifugal turbine

首先,随着NPSH不断降低,离心涡轮各区域空泡不断增多,空化程度不断加强。

其次,由于离心涡轮的结构特点,空泡大多在扇叶和轮毂接触的地方,此处空化严重。同时,由于受航空柱塞泵的结构条件限制,离心涡轮设计得比较紧凑,且蜗壳的出口朝下,故在靠近蜗壳出口处的上下盖板空泡比较多,空化相对严重。

在NPSH=5.07 m时,不带诱导轮模型的空泡充满离心涡轮八个工作区域中的三个,而带诱导轮模型空泡只在其中一个工作区域。不带诱导轮的工作区域空泡要比带诱导轮的多,但尚未影响离心涡轮的工作性能,即认为此时离心涡轮尚未发生气蚀。

在NPSH=3.95 m时,不带诱导轮模型空泡已经充满离心涡轮的工作区域,且3个上下盖板处也充满了空泡,此刻已影响离心涡轮的性能,即发生了气蚀。而带诱导轮模型在两个工作区域以及上下盖板处产生空泡,但尚未影响其工作性能,即认为此时离心涡轮尚未发生气蚀。

在NPSH=2.66 m时,不带诱导轮模型空泡已经充满离心涡轮整个工作区域包括上下盖板,此时离心涡轮发生严重气蚀。带诱导轮模型8个工作区域基本都产生空泡,并且靠近蜗壳出口的上下盖板有空泡,此时空化严重,性能受损,认定其发生气蚀。

3 诱导轮不同结构参数对离心涡轮影响

诱导轮的不同参数可以改变离心涡轮吸入条件,对离心涡轮的抗气蚀能力有很大的影响,因此将从以下三个方面进行机理的分析研究。

3.1 叶片数

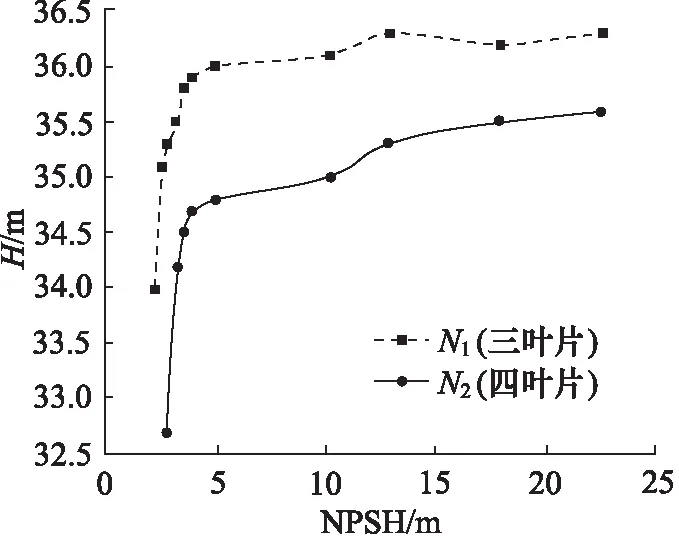

理论上,叶片数越少,叶片间对液体的排挤越小,其性能越好;单叶片数诱导轮可防止交替叶片气蚀,但存在不平衡问题。当诱导轮叶片数与主叶轮成倍数时,能增加液体流动对称性[20]。综合考虑以上因素,以及本研究中主叶轮数为8,故选择3叶片和4叶片对模型进行空化特性机理研究。

从图8可见,三叶片(N1)和四叶片(N2)诱导轮的NPSHr分别为2.66 m与3.32 m,N1的抗气蚀能力比N2的强了24.8%,但扬程提高不明显。

图8 不同叶片数空化特性图Fig.8 Cavitation Characteristic of Different Blade Numbers

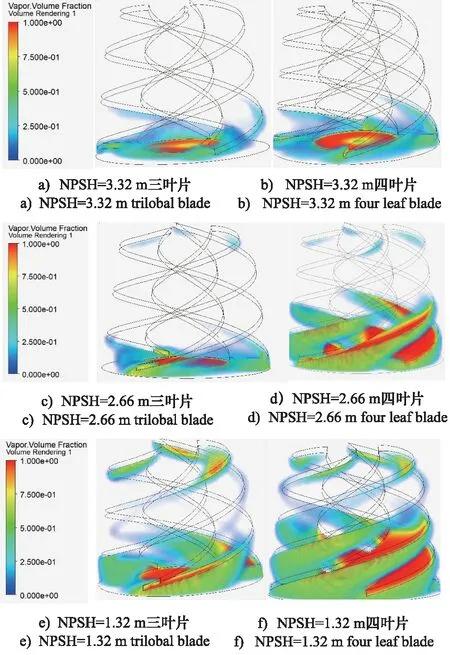

诱导轮上的气体体积分数分布图见图9。

图9 诱导轮上的气体体积分数分布图Fig.9 Distribution of gas volume fraction on inducer

首先从总体上看,随着NPSH的减小,诱导轮上产生的空泡增多,空化程度越来越严重。

其次,产生空泡的区域主要是诱导轮轮缘的进口和尾部出口区域的背面,并且随着NPSH的减小,叶片边缘也开始出现空泡。轮缘进口处容易出现空泡的原因是:轮缘进口处速度大,叶尖对液体有效做功,压力变化大,具备良好产生空泡的条件。叶片末端出现末端期限空泡的原因是:诱导轮出口到离心涡轮进口这一段流道较为复杂,并且随着NPSH降低,此时离心涡轮的空化已经很严重了,其内产生大量空泡,容易回流至这一段流道。

最后,从诱导轮上体积分数分布图可看出,三叶片与四叶片诱导轮相比,四叶片诱导轮的空化更严重,诱导轮本身更容易发生气蚀。首先,这是由于奇数叶片可以预防交替气蚀的产生,即使产生空泡,也能很快随着轮缘叶轮边缘排除。其次,在一定情况下,叶片数越多,产生空泡的区域也就越多。

3.2 轮毂截面形状

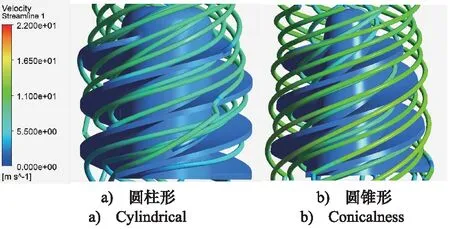

如图10所示,A1为圆柱形界面,A2为圆锥形截面。A1和A2在NPSH较大工况下扬程分别稳定为36 m和36.3 m,A2相对于A1扬程提高了0.83%,说明轮毂的形状对整个模型的扬程影响不大。但是A1和A2的NPSHr分别为3.05 m和2.66 m,A2相对于A1抗气蚀能力强了14.7%。

图10 不同截面形状空化特性Fig.10 Cavitation characteristics of different section shapes

如图11所示为不同轮毂横截面形状的流线图。圆锥形诱导轮在入口处有更多的液体流入,流线平滑,且大多扩散到轮缘边缘往下扩散。而圆柱形诱导轮流线不够顺畅,且几乎都是顺着轮毂中心往下扩散。

图11 不同轮毂横截面流线图Fig.11 Streamlines of different hub cross sections

由于诱导轮设计要求,其出口轮毂直径需与离心涡轮进口轮毂以及叶片直径一致,但圆锥形诱导轮进口直径小,因其截面锥型有弧度特点,其开口段过流面积相对于圆柱形要大,改善了离心涡轮的入口条件,因此整个模型有更高的抗气蚀能力与效率。

其次结合图9的诱导轮可视化分析图可知,诱导轮气蚀容易发生在诱导轮的外缘进口处,圆锥形的外缘进口处比圆柱形要小,因此更容易将气蚀压缩在轮缘的局部区域,并且,因其截面锥型有弧度特点,液体在进过进口轮缘作用后会向外缘运动,从而改善了最容易发生气蚀的轮缘进口处的抗气蚀条件,提高诱导轮自身抗气蚀能力。

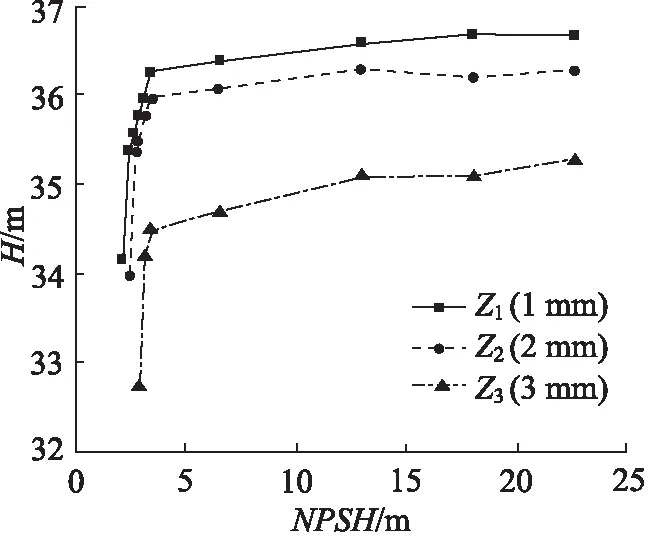

3.3 叶片厚度

由图12的曲线可知,在NPSH足够时,其稳定扬程Z1>Z2>Z3,分别为36.7,36.3,35.3 m。随着NPSH的降低,扬程不断下降,此时整个模型内部不断产生空泡。直至扬程出现骤降,此时临界点Z1,Z2,Z3的NPSHr分别为2.38,2.66,3.12 m,此时整个模型抗气蚀能力Z1>Z2>Z3。

图12 不同叶片厚度空化特性Fig.12 Cavitation characteristics of different blade thicknesses

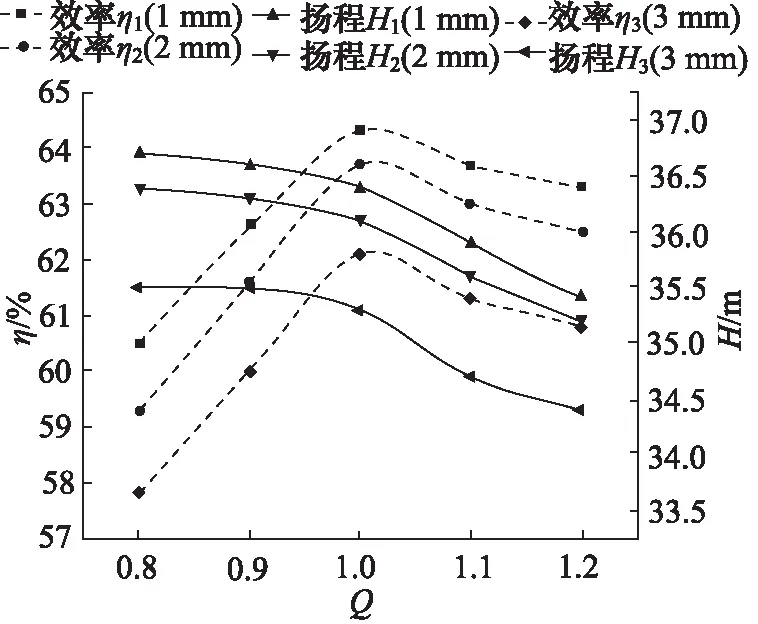

如图13所示,η-Q与H-Q的总体趋势基本与不加诱导轮的走向一致,如图4所示。在最佳工况1Q上,效率η关系为:η1>η2>η3, 分别为64.3%, 63.7%,62.1%,都比设计效率低上一些。扬程的关系H:H1>H2>H3,分别为36.7,36.3,35.3 m,都比设计扬程高一些。

图13 不同叶片厚度的外特性曲线Fig.13 Performance curves for different blade thicknesses

这是因为叶片越薄,进入诱导轮旋转区域的过流面积越大,经过诱导轮流道后流入离心涡轮入口的旋转分量也就越大,即离心涡轮叶轮的相对速度也就越小。因此,扬程和效率也就越高,抗气蚀性也就越强。

4 结论

(1) 增加诱导轮后,整个离心涡轮模型扬程提高3.4%,抗气蚀能力增强48.5%,虽然扬程增加不明显,但是离心涡轮模型抗气蚀能力显著增强;

(2) 在一定气蚀余量下,三叶片诱导轮比四叶片诱导轮的抗气蚀能力强24.8%;

(3) 圆锥形诱导轮比圆柱形诱导轮能更好地改善离心涡轮的入口条件,圆锥形诱导轮比圆柱形诱导轮抗气蚀能力强14.7%;

(4) 在一定气蚀余量下,叶片越薄,对离心涡轮吸入室的改善也就越好,即抗气蚀能力越好,并且为下游离心涡轮提供的扬程更多,整个模型的效率也更高,但叶片厚度还需要结合强度分析进行优化设计。