非惯性系下柱塞腔空化及腰形孔结构参数敏感性分析

刘东强, 纪宇龙, 孔屹刚, 安高成, 刘宝玉, 王文康

(1.太原科技大学 机械工程学院, 山西 太原 030024; 2.江苏欧盛液压科技有限公司, 江苏 启东 226200)

引言

轴向柱塞泵具有额定压力高、功率密度大、易实现变量调节等优势,广泛应用于工程机械、船舶、航天等领域[1-2]。随着各主机向轻量化、高效率化、电动化趋势发展,轴向柱塞泵面临着高速化挑战,而柱塞泵吸油能力严重制约着高速运转性能,高转速下,柱塞腔压力分布恶化,空化程度严重,对其正常运转有很大影响[3-4]。

築地徹浩等[5-6]利用高速摄像机从两个方向对配流盘V形槽附近的空化现象进行了观测,并建立了CFD仿真模型进行分析,提出可以通过增加槽数抑制空化效应。陈远玲等[7]通过搭建CFD数值仿真模型,对不同运转时刻的柱塞腔空化情况进行了分析,揭示了柱塞腔空化的产生机理。索晓宇等[8]利用Pumplinx软件对轴向柱塞泵的内流特性进行了仿真分析,研究了空化对柱塞泵流量脉动的影响机理,并提出了改善空化的方案。黄家海等[9-10]仿真分析了配流盘吸油区腰形槽及卸荷槽处的压力冲击及空化情况,并设计了可视化的卸荷槽导通实验。孙泽刚等[11-12]通过建立CFD仿真模型及代理模型以柱塞腔气体体积分数为目标函数对缸体腰形孔结构进行了优化分析,并揭示了腰形孔与柱塞腔面积比对柱塞腔空化的影响规律。潮群等[13-14]建立了柱塞腔压力预测模型,揭示了离心效应对柱塞腔压力分布和空化的影响规律,提出了一种内倾型的缸体腰形孔结构以降低柱塞腔内的空化程度。

综上所述,国内外学者对柱塞泵空化现象的研究已取得了大量研究成果,但高转速运行时缸体腰形孔结构参数对柱塞腔空化的影响并无过多研究。

为此,基于高转速运行工况,建立了非惯性系下腰形孔处压降的理论模型,确定了重点研究参数;搭建了柱塞泵CFD仿真模型,并通过对比出口压力脉动的仿真和实验结果,验证了仿真模型的准确性;为避免多柱塞耦合因素对空化分析造成的影响,采用了单柱塞仿真模型,分析了柱塞腔空化及压力分布情况;以柱塞腔气体体积分数αd为空化程度的主要表征,对腰形孔结构参数(径向倾角、高度、切向偏转角、入口倒角和出口倒角)进行了敏感性分析,并进一步研究了柱塞泵运行工况(转速和入口压力)对柱塞腔空化的影响。

1 理论模型

1.1 空化模型

空化主要发生在局部静压低于蒸汽压时,此时液体内部将形成蒸汽区。液-气间的蒸发和凝结由蒸汽传输方程控制:

(1)

式中,α—— 蒸汽体积分数

ρv—— 蒸汽密度

Re,Rc—— 蒸汽泡生成、凝结速率

对于气泡的生成和溃灭过程,忽略气泡间相互作用和气泡合并;假设气泡保持球形;考虑液体的运动黏度、表面张力的气泡动力学方程为:

(2)

式中,Rb—— 气泡半径

pb—— 气泡表面压力,在不考虑溶解气体、质量传输和黏性阻力的情况下,其值等于饱和蒸气压,即pb=pv

p′ —— 局部远场压力,在实际空化模型中,通常被认为与单元中心压力相同

ρl—— 液体密度

vl—— 液体运动黏度

σ—— 液体表面张力系数

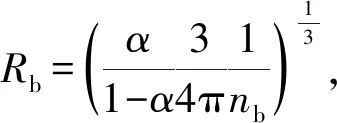

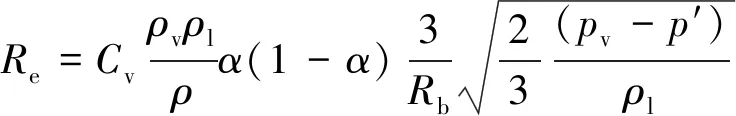

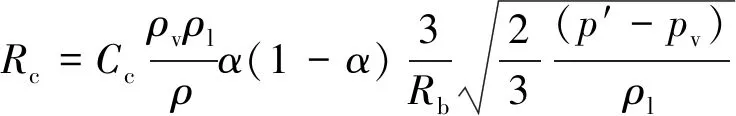

本研究使用的空化模型为Schnerr-Sauer模型[15],该模型将蒸汽体积分数与液体中气泡的数量密度联系起来,其气体体积分数为:

(3)

式中,nb—— 液体中气泡的数量密度

其气液转化速率由下式给出:

(4)

式中,ρ—— 油液密度

pv—— 饱和蒸气压

当pv≥p′时,

(5)

当pv≤p′时,

(6)

式中,Cv,Cc—— 蒸发和凝结时的校准系数

1.2 柱塞运动模型

柱塞随缸体旋转运动的同时,亦伴有轴向往复运动,以柱塞下死点(柱塞末端与配流盘距离最小)处为初始位置,柱塞远离配流盘运动方向为正方向,其往复运动速度为:

v1=Rωtanγsinφ

(7)

其运动加速度为:

a1=Rω2tanγcosφ

(8)

式中,R—— 柱塞分布圆半径

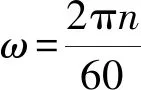

n—— 缸体旋转转速

γ—— 斜盘倾角

φ—— 转角

1.3 腰形孔处压降模型

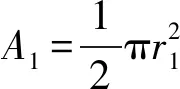

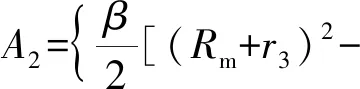

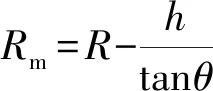

由于柱塞腔中的油液往复运动的同时还随缸体做圆周运动,故研究缸体中油液的状态,需引入非惯性系,并做如下假设:油液不可压缩;不考虑内能损失;忽略重力影响;柱塞腔内油液与柱塞运动速度相同。

由油液连续性方程可得腰形孔处油液的流速为:

(9)

r1—— 柱塞半径

β—— 腰形孔夹角

r3—— 腰形孔小圆弧半径

h—— 腰形孔高度

θ—— 腰形孔轴线与配流平面夹角

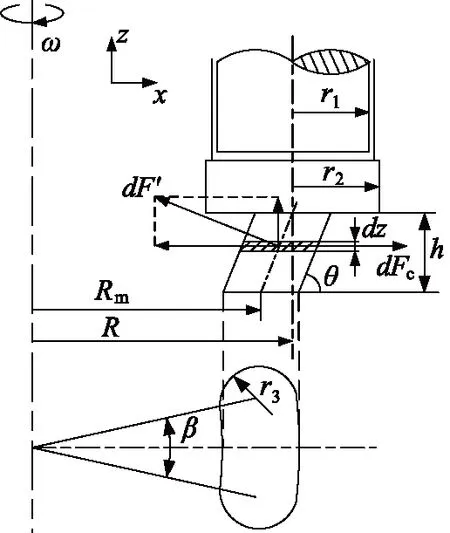

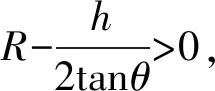

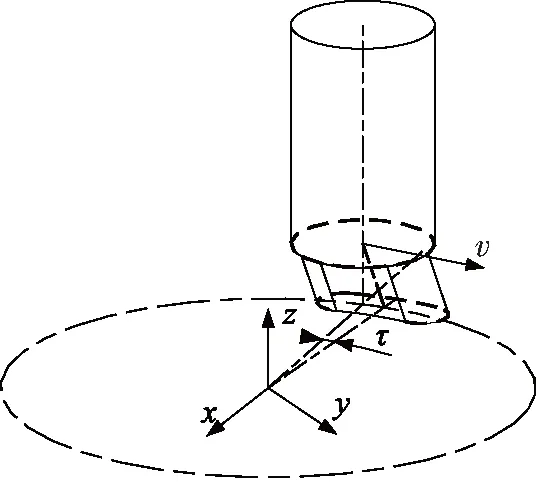

非惯性系下腰形孔处流体受力情况如图1所示,沿z轴方向取切片微元流体为研究对象,在绕轴以ω转动的转动参考系中,该流体微元受到离心力作用,同时斜面对流体微元有一作用力,以平衡其离心力作用,流体微元两侧受到压差力,考虑油液运动惯性力的影响,可列出该微元沿x、z方向的力平衡方程。

图1 非惯性系下腰形孔处流体受力示意图Fig.1 Schematic diagram of forces on fluid at kidney shaped hole in non-inertia reference frame

x方向:

(10)

z方向:

(11)

F′ —— 斜面对其作用力

m—— 微元质量,m=ρAgdz

v2x,v2z—— 流速v2在x和z方向的分量

Δp1—— 由惯性力和离心力引起的压差联立式(9)~式(11)并积分可得:

(12)

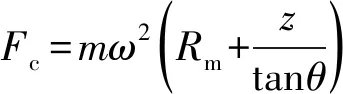

图2 径向外倾斜腰形孔结构Fig.2 Kidney shaped hole with radial outward inclination

油液在经腰形孔进入柱塞腔过程中,还将产生局部压力损失及沿程压力损失。其中,所产生的沿程损失为:

(13)

式中,μ—— 油液的动力黏度

d—— 腰形孔水力直径

油液在由腰形槽进入腰形孔时,通道截面突然缩小所产生的局部压力损失为:

(14)

式中,ξ1—— 流道收缩的局部阻力系数

油液由腰形孔进入柱塞腔时,通道截面突然扩大所产生的局部压力损失为:

(15)

式中,ξ2—— 流道扩大的局部阻力系数

倾斜腰形孔结构,使得腰形孔两端流动通道弯折,产生的局部压力损失为:

(16)

式中,ξ3—— 流道弯折的局部阻力系数

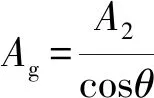

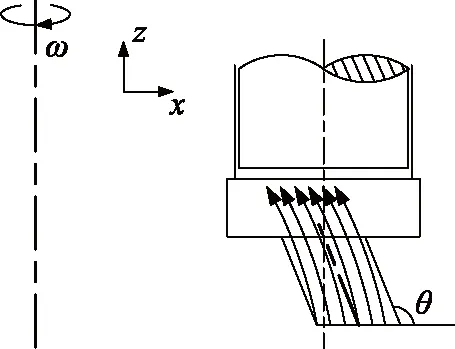

对于腰形孔进出口处由通道截面突变引起的局部压力损失,可以设置倒角,优化其流动特性,减小ξ1,ξ2的值,进、出口处倒角结构如图3所示。

图3 腰形孔进、出口处倒角结构Fig.3 Kidney shaped hole with inlet or outlet chamfer

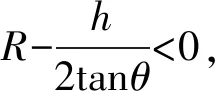

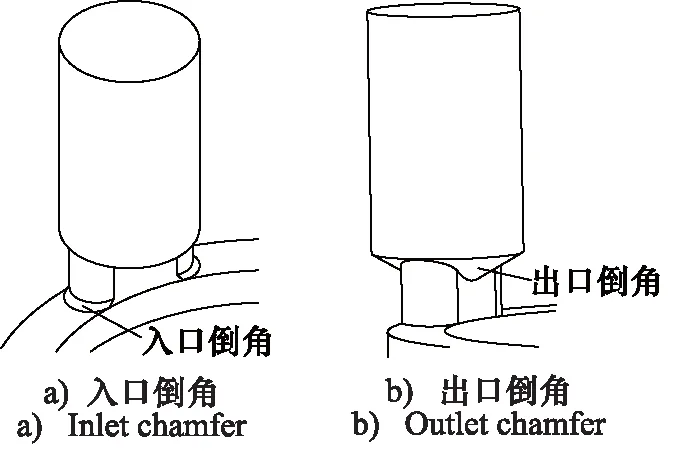

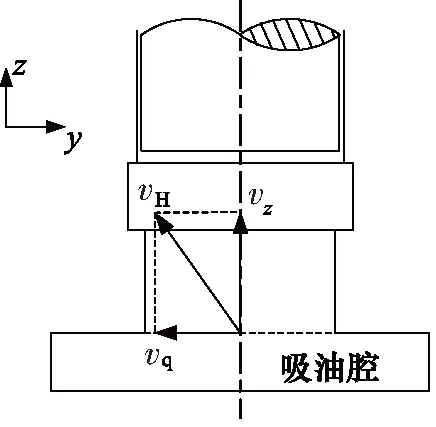

在油液由吸油腔进入腰形孔时,以缸体为参考系,由于腰形孔随缸体旋转,油液一方面有切向速度vq,另一方面有随柱塞运动而产生的速度vz,两者复合形成的腰形孔处油液运动速度为vH,方向是与柱塞轴向倾斜的,如图4所示。但由于柱塞运动速度是变化的,vH的倾斜角度亦在变化。考虑将腰形孔设置图5所示的切向偏转角,并寻找与现工况相匹配的角度值。

图4 油液进入腰形孔时的速度复合示意图Fig.4 Schematic diagram of oil velocity composition as it enters kidney shaped hole

图5 腰形孔切向偏转结构Fig.5 Kidney shaped hole with tangential deflection

由上述分析可知,腰形孔处主要结构参数有径向倾角、高度、入口倒角、出口倒角和切向偏转角,文中将对此进行深入研究。除此之外,由于柱塞泵转速与柱塞腔流体流速、离心力等有很大关系,入口压力作为压降的基础值亦有重要影响,故对转速与入口压力的影响进行进一步分析。

2 仿真模型建立及实验验证

2.1 仿真模型建立

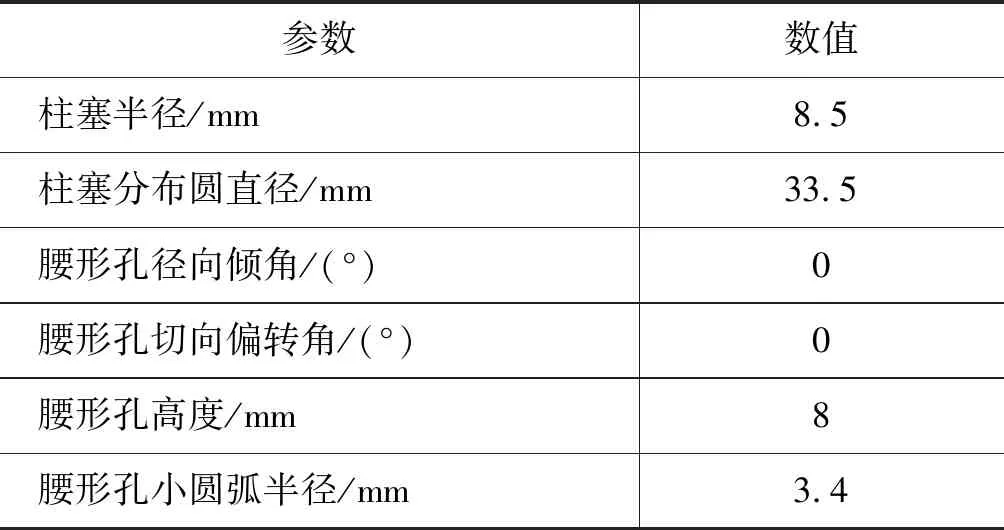

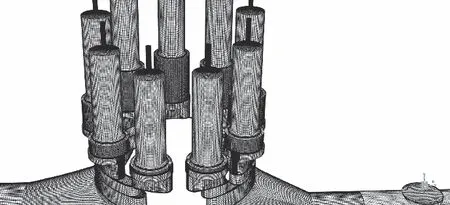

轴向柱塞泵结构参数如表1所示,并利用三维建模软件SolidWorks对其结构进行建模并获取其流体域,根格划分情况及模型运动需求,对流体域进行切分。将处理后的模型导入icem网格划分软件中进行网格划分。为保证仿真精度和稳定性,采用全六面体网格,并根据仿真需求设置合理的边界层网格,网格划分结果如图6所示。

表1 轴向柱塞泵结构参数Tab.1 Axial piston pump structural parameters

图6 网格划分Fig.6 Mesh generation

将网格导入到Fluent中,并进行求解器设置,通过滑移网格设置和udf (用户自定义函数) 的参数匹配,实现柱塞“旋转+往复”的运动需求。通过设置interface(非共节点交界面)实现滑移区域与静止区域的数据交互。采用Realizablek-ε湍流模型及标准壁面函数,并考虑油液可压缩性。采用压力基耦合求解器,并选用Coupled算法作为求解方法,进行瞬态求解。

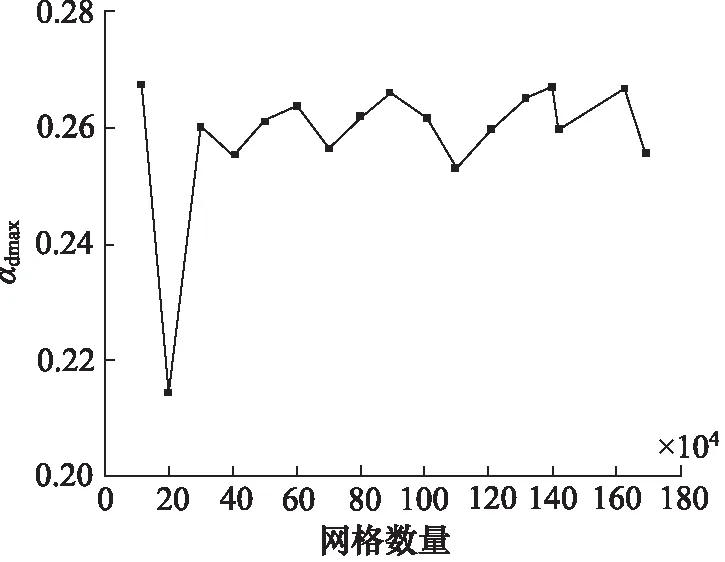

2.2 网格无关性验证

基于主要研究内容,同时考虑仿真效率及柱塞均布特性,使用单柱塞模型,以柱塞腔气体体积分数最大值作为表征参数,分别对10~170万网格数的模型进行仿真分析,仿真结果如图7所示。由图可知,当网格数大于40万时,柱塞腔气体体积分数最大值开始稳定波动,波动误差小于5.228%,误差值较小。综合考虑仿真质量及效率,选择50万左右网格数量进行仿真分析, 多柱塞模型中其余柱塞网格划分方式参考该网格数量对应的单柱塞模型的柱塞网格。

图7 网格无关性验证Fig.7 Verification of mesh independence

2.3 实验验证

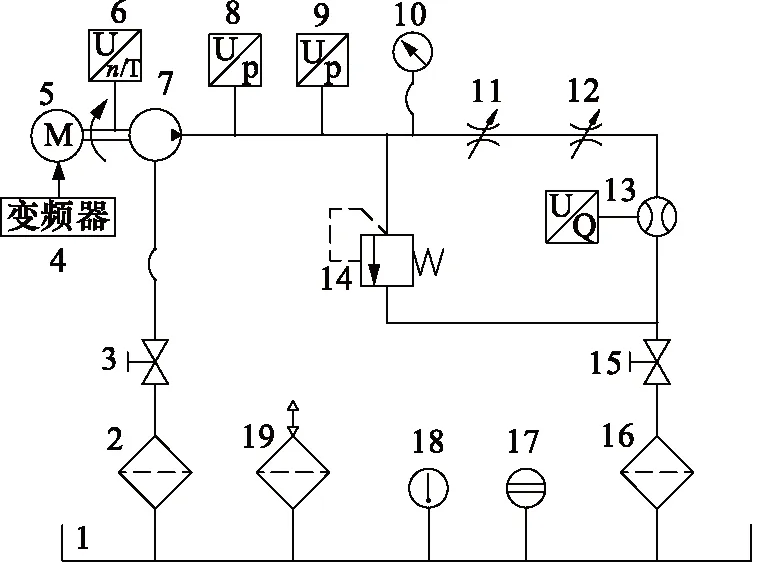

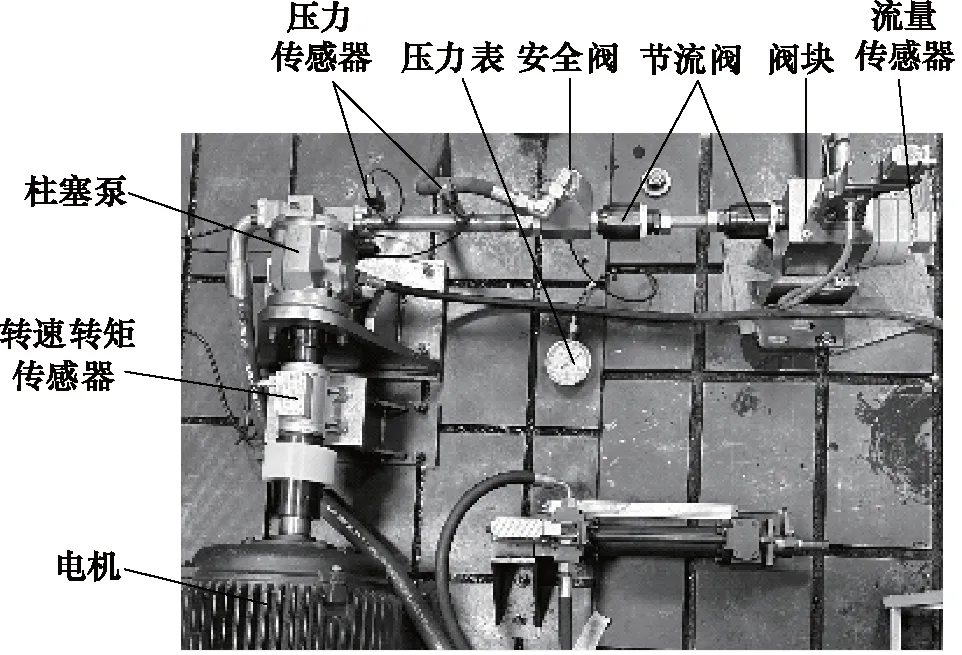

本研究通过采集柱塞泵出口处压力脉动数据,并与对应位置的仿真模型数据进行对比分析,来验证仿真模型的准确性。实验台原理图及实物图分别如图8和图9所示。在泵出口管上设置测压口,以安装压力传感器采集出口压力脉动数据。通过调节节流阀阀口开度实现压力设置,转速和转矩信息由与泵连接的转速转矩传感器采集。实验中设置转速为1000 r/min,节流阀调定压力14 MPa。

1.油箱 2.吸油过滤器 3、15.截止阀 4.变频器 5.电机 6.转速转矩传感器 7.轴向柱塞泵 8、9.压力传感器 10.压力表 11、12.节流阀 13.流量传感器 14.安全阀 16.回油过滤器 17.液位计 18.液温计 19.空气滤清器图8 实验台原理图Fig.8 Schematic diagram of experimental bench

图9 实验台实物图Fig.9 Picture of experimental bench

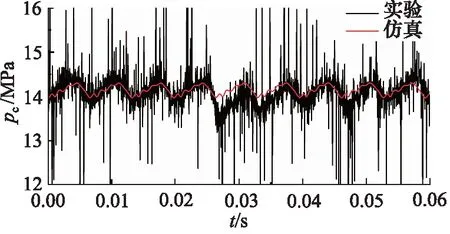

测压口压力脉动仿真数据与实验数据进行对比分析,如图10所示,测压口处压力由pc表示,二者曲线整体呈现一个周期9个波动的周期性变化规律,实验所得曲线各波动大小略有差异,主要是由于9个柱塞副之间泄漏有所差别。实验所得压力波动峰值平均值为14.3240 MPa,仿真所得压力波动峰值平均值为14.3053 MPa,误差0.1306%;实验所得压力波动谷值平均值为13.8195 MPa,仿真所得压力波动谷值平均值为13.9658 MPa,误差1.0586%。二者具有较高的吻合度,表明CFD仿真模型的正确性。

图10 测压口压力脉动仿真结果与实验数据对比Fig.10 Comparison between simulation results and experimental data of pressure ripple at pressure measuring port

3 柱塞腔空化及压力分布

较多柱塞模型相比,单柱塞模型能避免配流压力冲击传导及衰减过程造成的全周期压力波动,在配流区域以外的其他位置,压力较为平稳,且不受其他柱塞影响。为更好的反映结构参数对柱塞腔空化的影响,本研究建立单柱塞模型对其进行仿真分析。需要注意的是,所述单柱塞模型除柱塞数外其他设置均与多柱塞模型保持相同。

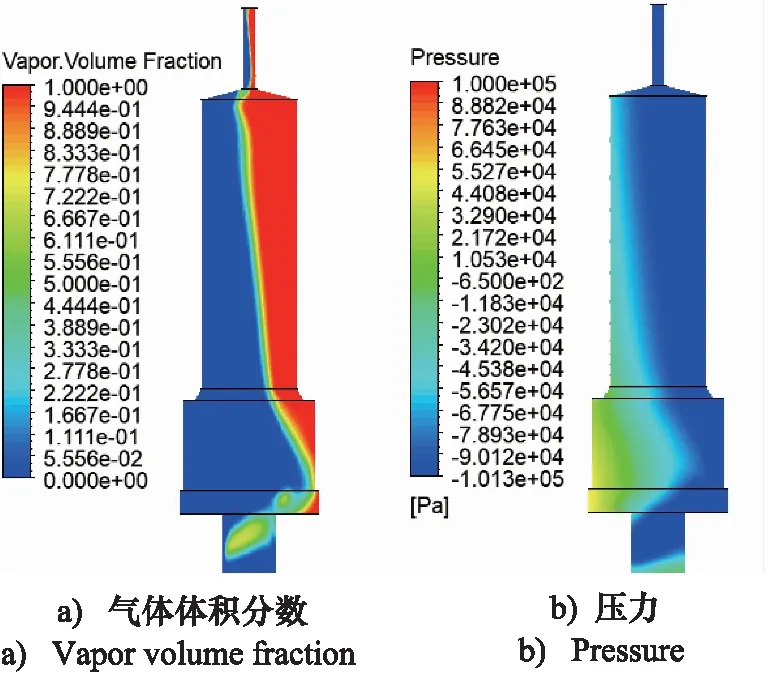

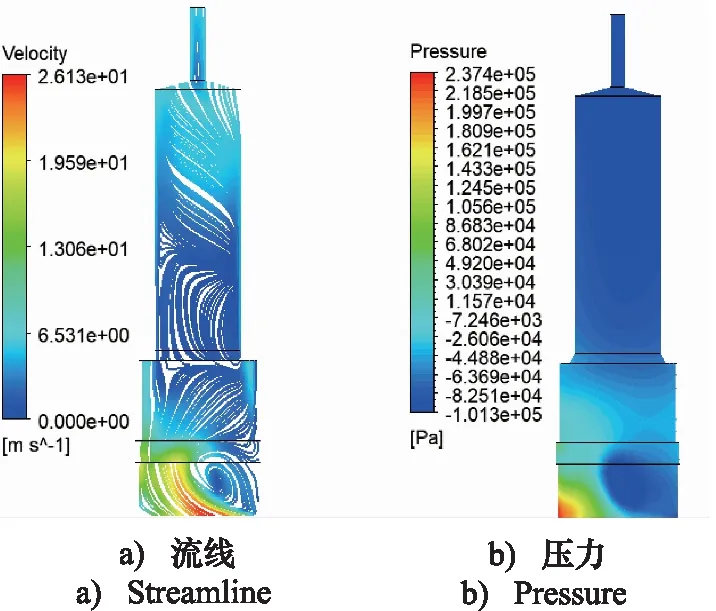

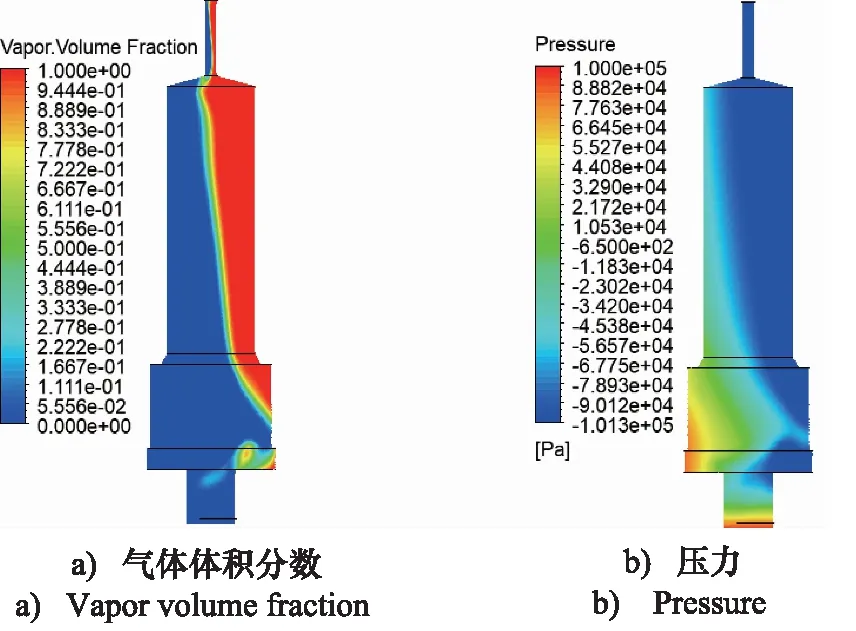

在转速5000 r/min,入口压力0.2 MPa下,柱塞旋转90°时,柱塞腔轴线与缸体轴线所成平面(平面A)上柱塞腔压力分布情况如图11所示,油液压力沿轴向和径向均有变化。轴向压力梯度主要发生在腰形孔处,油液流经腰形孔处时,通流面积减小, 液流收缩使其流速变大、动压增加,静压降低,且该过程中涉及截面突变及沿程损失等,共同作用导致了轴向压力梯度。径向压力梯度主要是由油液随缸体旋转而产生离心力引起的。

图11 平面A上柱塞腔空化及压力分布Fig.11 Cavitation and pressure distribution in displacement chamber on plane A

过柱塞腔轴线与平面A相垂直的平面(平面B)上柱塞腔流体流线图及压力云图如图12所示,正如前文腰形孔结构模型所阐述的,油液在进入腰形孔时由于速度复合而使运动方向与柱塞轴向相倾斜,亦会有旋涡产生,使得该处因旋涡而产生局部低压。油液运动方向的倾斜使其在腰形孔处沿切向方向产生一定的压力梯度,也会对柱塞腔压力分布造成影响。

图12 平面B上柱塞腔流线及压力分布Fig.12 Streamline and pressure distribution in displacement chamber on plane B

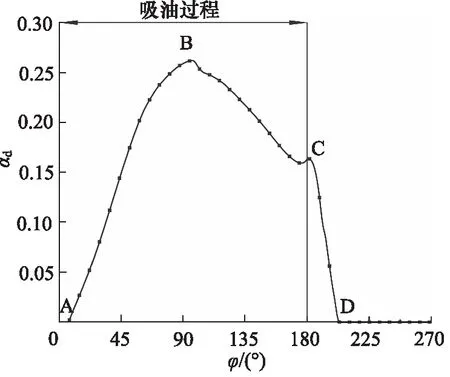

柱塞腔气体体积分数随缸体转角变化曲线如图13所示。可见柱塞腔空化主要发生在吸油过程中。从A-B,柱塞由排油区进入吸油区,柱塞腔与吸油腔接通,两腔之间的压差使得油液从柱塞腔倒灌入吸油腔,柱塞腔内部压力下降,且倒灌会引起压力冲击,压力波动将持续一段时间;此时,柱塞开始加速远离配流盘,柱塞腔油液流速增加,轴向压力损失增加,空化程度上升,柱塞腔气体体积分数增加。从B-C,配流冲击引起的压力波动缓和,柱塞腔压力分布趋于平稳,油液惯性力对柱塞腔压力负影响减弱,柱塞腔空化程度减弱,气体体积分数减小。且吸油过程后期流速减缓,轴向压力梯度减小,亦会减弱空化程度。临近C点阶段,腰形孔与配流盘吸油槽连通面积减小,产生一定的节流作用,柱塞腔气体体积分数小幅上升。从C-D,腰形孔与排油腔接通,柱塞腔压力快速上升,空化程度大幅减弱,气体体积分数快速下降。

图13 柱塞腔气体体积分数随缸体转角变化曲线Fig.13 Variation of vapor volume fraction in displacement chamber with cylinder block angle

4 柱塞泵运行工况影响

4.1 柱塞泵运行转速影响

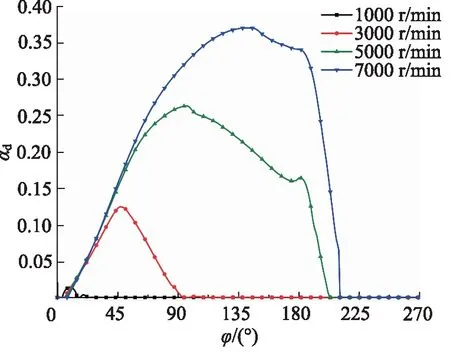

斜盘倾角18°,入口压力0.2 MPa,不同转速下柱塞腔气体体积分数随缸体转角变化曲线如图14所示,转速分别取1000, 3000, 5000, 7000 r/min。

图14 不同转速下柱塞腔气体体积分数随缸体转角变化曲线Fig.14 Variation of vapor volume fraction in displacement chamber with cylinder block angle at different rotational speeds

由图14可知,随着转速的提高,柱塞腔内部气体体积分数增加。主要是因为转速提高,柱塞腔油液随柱塞运动速度增加,动压增加,静压降低,局部压力损失增加,进而产生更大的轴向压力梯度;同时,转速增加使得柱塞腔内油液所受离心力增大,径向压力梯度随之增大。除此之外,转速越高,气体体积分数峰值出现的越晚。这因为随着转速的提高,泵配流过程时间变短,柱塞腔内部压力冲击加剧,且冲击之后的压力波动影响时间增加。

4.2 柱塞泵入口压力影响

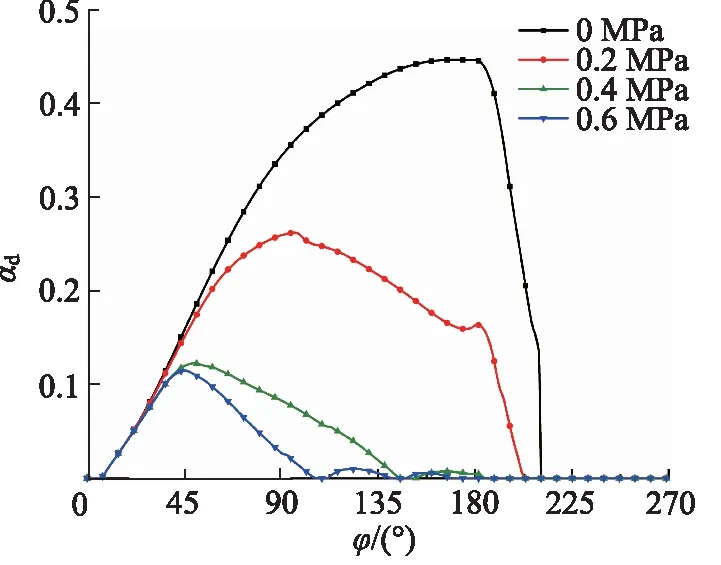

斜盘倾角18°,转速5000 r/min,不同入口压力下柱塞腔气体体积分数随缸体转角变化曲线如图15所示,入口压力分别取0, 0.2, 0.4, 0.6 MPa。

图15 不同入口压力下柱塞腔气体体积分数随缸体转角变化Fig.15 Variation of vapor volume fraction in displacement chamber with cylinder block angle at different inlet pressures

由图15可知,随着入口压力的增加,柱塞腔气体体积分数减小,这是因为入口压力增大使得柱塞泵吸油过程压降的基础值提高,柱塞腔内部压力整体提高,空化程度减弱。且入口压力的增加使得配流过程中柱塞腔与吸油腔压差减小,油液倒灌减弱,压力冲击减小,更早到达气体体积分数峰值。

5 腰形孔结构参数影响

5.1 腰形孔径向倾角影响

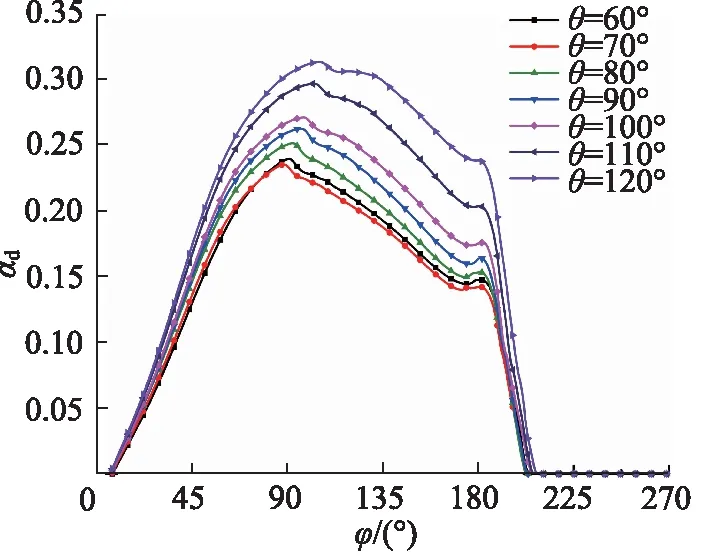

斜盘倾角18°,转速5000 r/min,入口压力0.2 MPa,不同径向倾角下柱塞腔气体体积分数随缸体转角变化曲线如图16所示,腰形孔径向倾角分别取60°,70°,80°,90°,100°,110°,120°。

图16 不同径向倾角下柱塞腔气体体积分数随缸体转角变化Fig.16 Variation of vapor volume fraction in displacement chamber with cylinder block angle at different radial inclination angles

由图16可知,当径向倾角小于90°,即径向内倾斜时,柱塞腔气体体积分数随径向倾角的减小而减小,但随后随径向倾角的减小而增加。这是因为随着径向倾角的减小,腰形孔倾斜使离心力变害为利,降低了轴向压力梯度,减弱了柱塞腔空化程度。但过小的倾斜角度会使得腰形孔处通流面积减小,流速增大,局部压力损失增加;腰形孔长度增大,沿程压力损失增加,腰形孔倾斜所带来的增益不足以弥补其损失,柱塞腔空化程度加剧。

当径向倾角大于90°,即径向外倾斜时,随着倾斜角度的增加,柱塞腔气体体积分数大幅增加,这表明向外侧倾斜腰形孔虽然可以使油液在进入柱塞腔时流向柱塞腔内侧低压区,但由于离心力作用使得其轴向压力梯度过大,加剧了柱塞腔空化程度。

5.2 腰形孔高度影响

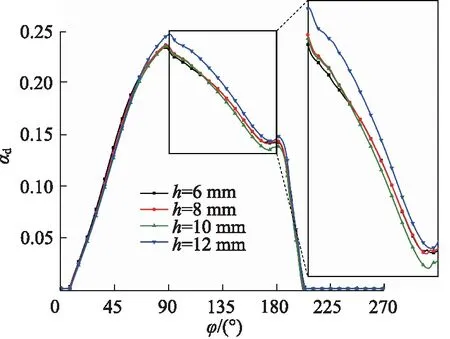

斜盘倾角18°,转速5000 r/min,入口压力0.2 MPa,腰形孔径向倾角70°,不同高度下柱塞腔气体体积分数随缸体转角变化曲线如图17所示,腰形孔高度分别取6, 8, 10, 12 mm。

图17 不同高度下柱塞腔气体体积分数随缸体转角变化Fig.17 Variation of vapor volume fraction in displacement chamber with cylinder block angle at different heights

由图17可知,随着高度值的增加,柱塞腔气体体积分数先增加后减小再增加。其原因为:离心力增益与高度值引起的沿程损失变化趋势不同,正如式(12)等式右侧第二项所示,离心力引起的压力增益与高度值呈二次函数关系,即压力增益随高度的增大,先增大后减小;而由式(13)可知沿程损失与高度值呈一次函数关系,造成两者的主导地位发生两次更替。刚开始高度增加引起沿程压力损失的增加值大于离心力带来的增益。高度值进一步增加时,离心力所带来的增益盖过其损失,故气体体积分数出现下降。当高度再增大时,由于腰形孔分布圆半径较小,离心力引起的压力增益较小,高度引起的压力损失重新占据主导地位,进而使得柱塞腔气体体积分数增加。

5.3 腰形孔切向偏转角影响

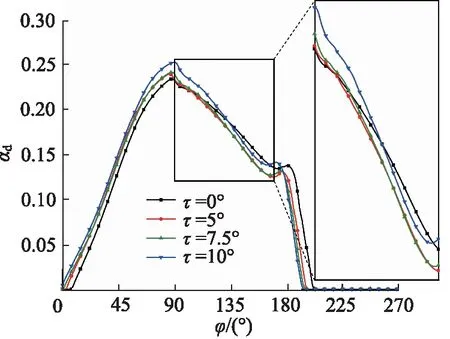

斜盘倾角18°,转速5000 r/min,入口压力0.2 MPa,腰形孔径向倾角70°,腰形孔高度10 mm,不同切向偏转角下柱塞腔气体体积分数随缸体转角变化曲线如图18所示,切向偏角分别取0°,5°,7.5°,10°。

图18 不同切向偏转角下柱塞腔气体体积分数随缸体转角变化Fig.18 Variation of vapor volume fraction in displacement chamber with cylinder block angle at different tangential deflection angles

由图18可知,在吸油阶段的前部分,柱塞腔气体体积分数随着切向偏角的增大而增加,这是因为设置切向偏转角相当于改变了配流错配角(配流盘对称轴与死点轴间的夹角),偏转角越小,柱塞腔与吸油腔沟通时倒灌越小,压力冲击越小,空化程度越低。而这个影响可以在设计中通过调节配错角来消除。

在吸油阶段的后部分,其空化主要受相关结构参数的影响,是研究重点所在,可见设置切向偏转角,有利于降低柱塞腔气体体积分数,减弱空化程度,且切向偏转角在5°左右时,与现工况及结构匹配较好。

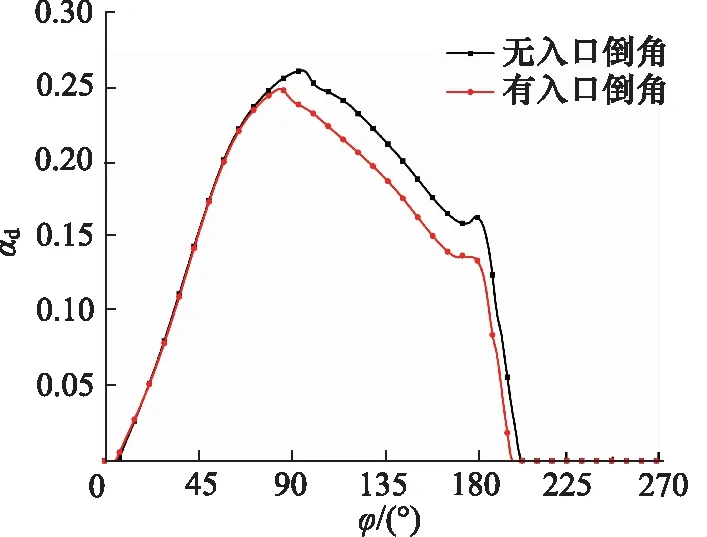

5.4 腰形孔入口倒角影响

斜盘倾角18°,转速5000 r/min,入口压力0.2 MPa,结构参数保持初始设定, 有、无入口倒角情况下柱塞腔气体体积分数随缸体转角变化曲线如图19所示。

图19 有、无入口倒角柱塞腔气体体积分数随缸体转角变化Fig.19 Variation of vapor volume fraction in displacement chamber with and without inlet chamfer with cylinder block angle

由图19可知,设置入口倒角时,柱塞腔气体体积分数较小。平面A上柱塞腔空化及压力分布(柱塞旋转90°时)如图20所示,对比图11可知,相对于初始模型,腰形孔入口加设倒角有利于减小柱塞腔空化程度,改善压力分布情况。

图20 加设入口倒角情况下平面A上柱塞腔空化及压力分布Fig.20 Cavitation and pressure distribution in displacement chamber with inlet chamfer on plane A

5.5 腰形孔出口倒角影响

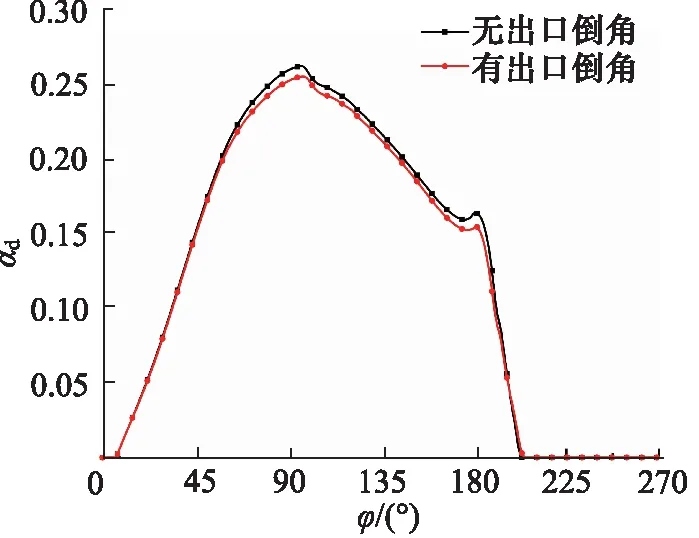

斜盘倾角18°,转速5000 r/min,入口压力0.2 MPa,结构参数保持初始设定,有、无出口倒角情况下柱塞腔气体体积分数随缸体转角变化曲线如图21所示。

图21 有、无出口倒角柱塞腔气体体积分数随缸体转角变化Fig.21 Variation of vapor volume fraction in displacement chamber with and without outlet chamfer with cylinder block angle

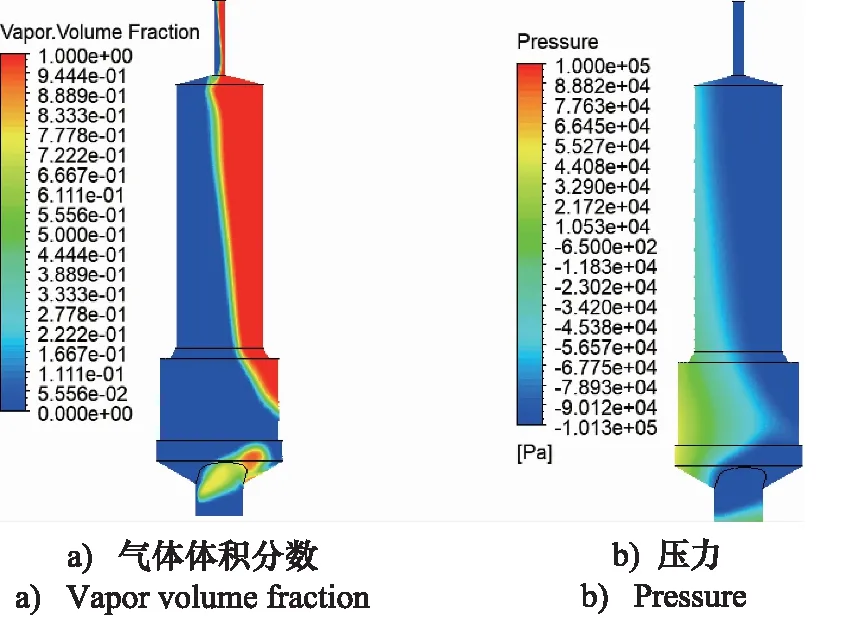

由图21可知,设置出口倒角时,柱塞腔气体体积分数较小。平面A上柱塞腔空化及压力分布(柱塞旋转90°时)如图22所示,对比图11可知,相对于初始模型,腰形孔出口加设倒角对柱塞腔空化及压力分布情况都有一定的改善作用。

图22 加设出口倒角情况下平面A上柱塞腔空化及压力分布Fig.22 Cavitation and pressure distribution in displacement chamber with outlet chamfer on plane A

6 结论

(1) 高速运行下,柱塞腔内部流体出现较大的轴向和径向压力梯度,压力分布情况恶劣,进而在部分低压区域出现空化现象,该现象主要发生在吸油阶段;

(2) 柱塞泵运行工况对柱塞腔空化有一定影响,其空化程度随着转速的升高和入口压力的降低而增大;

(3) 改变腰形孔的结构参数可以有效降低柱塞腔空化程度。通过改变腰形孔的径向倾角、高度、切向偏转角,最大可将柱塞腔气体体积分数峰值降低10.93%,将次峰降低20.32%。通过增加入口倒角可将柱塞腔气体体积分数峰值降低4.66%,将次峰降低15.92%。通过增加出口倒角可将柱塞腔气体体积分数峰值降低2.63%,将次峰降低5.81%。