基于上游单点测量信息和机器学习的气动系统并联双气缸泄漏故障诊断

朱宏伟, 王志文, 杨 波, 王 虎, 熊 伟

(大连海事大学 船舶机电装备研究所, 辽宁 大连 116026)

引言

由于结构简单、易于维护、购置成本低、安全可靠、工作寿命长等诸多优势,气压传动与控制技术在众多自动化工厂中扮演着重要角色, 在工业4.0的大潮流中,也正朝着数字化、网络化和智能化方向发展[1-2]。

气动系统同样存在显著的缺陷。首先,其工作介质压缩空气是非常昂贵的能源载体,且能源花费占了气动系统全生命周期总花费的绝大部分比重。相比于电气传动和液压传动,气压传动能量效率劣势显著,愈发不能满足绿色制造发展需求[3-4]。泄漏是气动系统最为常见的故障类型和能量浪费的主要因素之一,通常会造成10%~40%的气动系统能量浪费。此外,泄漏还会导致系统压力降低、降低气动设备功效、缩短使用寿命、影响产品质量等[5]。因此有必要对系统泄漏情况进行监测。人工巡检的方式较为简单普遍,通常是基于经验的“望、闻、问、切、听”和基于超声检测设备的检测[6]。

其次,气动系统的强非线性和元件间的强耦合作用,极大增加了气动系统建模和故障诊断的难度,尤其是在系统较为复杂的情况下,准确对故障进行诊断和定位是比较困难的。传统基于经验的故障诊断方法主要是依靠实际经验,简便易行,但判断的准确性和速度严重依赖于维护人员的经验,有效性极为有限[7]。基于模型的故障诊断方法是以精准的数学模型为基础的,但复杂气动系统的精准建模极为困难,尤其在变工况和柔性生产条件下[8-9]。

近年来,随着机器学习技术的飞速发展与成功应用,为气动系统故障诊断提供了新的可行途径。国内外学者开展了许多探索研究。冯志刚等[10]提出了一种基于自适应多核多分类关联向量机的气动执行器故障诊断方法。利用气动阀故障仿真模型DABLib模型产生不同类型和不同强度的故障数据,通过机器学习技术,共实现了18种故障类型的识别,并且识别率均高于95%。LEU VAB KIEN等[11]通过模拟气动回路的单重故障和多重故障,采用内外压力、温度、压缩空气流量、气缸活塞位移等5种信号作为数据集输入,记录整理故障诊断数据集,对双向LSTM(Long-Short-Term Memory)神经网络模型进行训练,并提出基于双向LSTM的气动回路故障诊断方法对气动回路进行故障诊断。具体故障诊断的准确率高于95%。通过仿真得到的各类信号数据是非常稳定的高质量数据,这种高质量的稳定数据在实际系统中通常是不存在的,并且由于操作和成本各方面原因,有些信号的采集在实际系统中是不存在的或难以实现的。KOVVACS T等[12]为了能够基于状态进行维护活动,根据来自工厂的真实数据来实时监测气动执行器机器状态,提出开发一种信号处理的方法,用聚类信号来创建一组平衡的训练数据,用于开发有监督的机器学习模型,通过机器学习技术分析气动执行器的信号模式,识别、分类可能表明异常行为的不同机器状态。ERTEL W等[13]认为对单个气动元件进行监控过于昂贵和不切实际,而且气动生产系统具有独特性,一个系统通常只在一个公司中针对某类特定的任务设计,因此在系统层面从正常运行中识别故障运行比对单个气动元件进行详细的故障诊断更为实用。所以,他们采用机器学习技术的单分类学习与最近邻算法在系统层面上,通过仅监测通过系统的总流量数据实现了对气动系统正常工作状态与非正常工作状态的识别诊断,并且实现了零错误率的优秀分类结果。DEMETGUL M等[14]在某公司的教学模块化生产系统(Modular Production System,MPS)上评估了八个传感器和人工神经网络(Artificial Neural Network,ANN)组合的故障诊断性能。在整个序列中采集8个传感器的信号,并对数据的24个特征进行编码,通过计算信号的特征,识别出11个故障。结果表明,人工神经网络可以用于诊断极其重复的气动系统,但需要更多的传感器来准确诊断更多的故障,更多的传感器也意味着成本的提高。因此,他们建议将故障模式的数量保持在5个以下,以获得更可靠的诊断。同样,LI X等[15]采用多分辨率小波分解各种传感器信号(如压力、流量等),采用机器学习技术诊断气动系统泄漏故障。总体上,目前对复杂气动系统进行多故障诊断与定位通常需要综合分析在多个测量点采集的多种类的多个信号,使用大量复杂高成本传感器在目前实际工程应用中是难以接受的,有悖于气动系统简单可靠、成本低、寿命长的优势。

1 实验系统和数据采集

1.1 实验系统

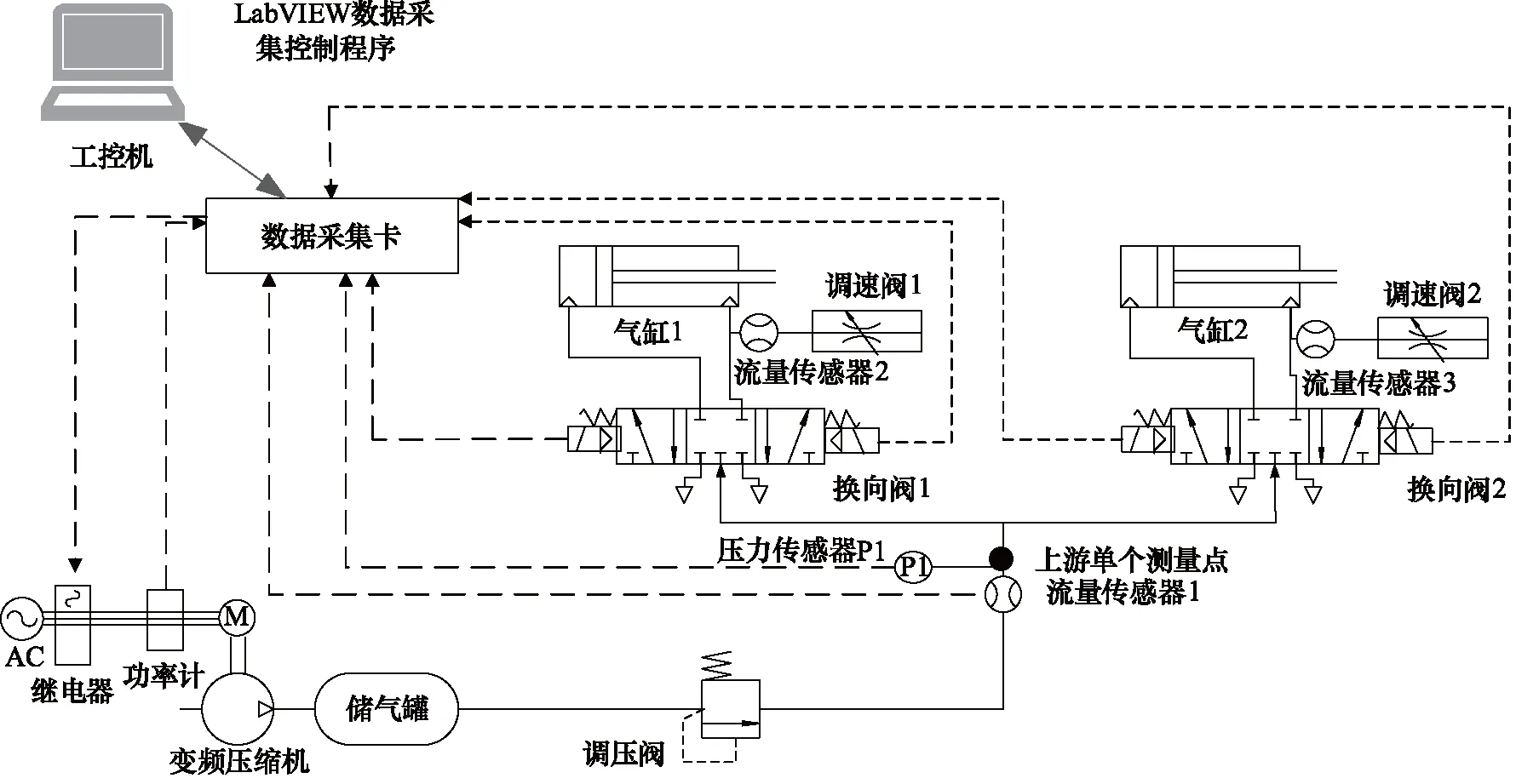

针对并联双气缸气动执行回路泄漏故障的诊断和定位,设计了如图1所示的实验系统,系统由气动元器件、传感器、数据采集装置、工控机及软件组成。气缸1和气缸2为两个不同型号的气缸。气缸1和气缸2的活塞杆的伸出与缩回分别由三位五通电磁换向阀1和三位五通电磁换向阀2控制,电磁换向阀1和电磁换向阀2的换向频率都设为0.25 Hz。气缸1有杆腔进出气口处接调速阀1用于模拟气缸1泄漏故障,气缸2有杆腔进出气口处接调速阀2用于模拟气缸2泄漏故障。

图1 并联双气缸实验系统原理图Fig.1 Principle diagram of parallel double cylinder experiment system

流量传感器2和流量传感器3分别用来记录气缸1和气缸2泄漏范围大小,压力传感器1和流量传感器1被应用于采集并联双气缸上游单个测量点的信号,旨在实现对下游并联双气缸不同位置和不同程度泄漏故障的诊断和定位。在本次实验中,调压阀出口压力设定为0.25 MPa。

1.2 实验数据采集

压力和流量是气动系统分析中最为常用的信号,但由于气体的强可压缩性,通常压力和流量是耦合在一起的,相互影响。气压传动是以压缩气体为介质实现能量的传递,不同的传动过程具有不同的能量变化特征和能耗模式,本质上,掌握了能耗特征也就等于明确了传动特征。

(1)

(2)

式中,cp—— 压缩空气的定压比热

Rg—— 气体常数

p—— 压力

(3)

2 数据预处理

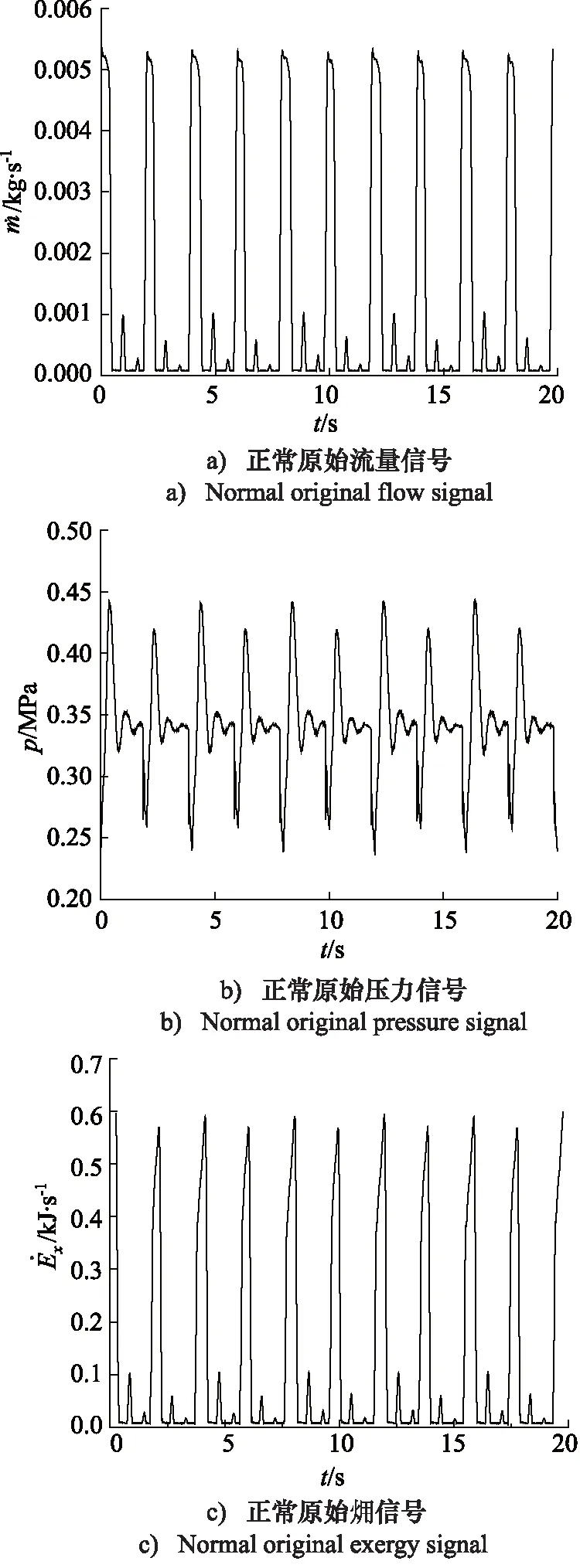

图2 调压阀0.25 MPa时正常原始压力、流量和信号Fig.2 Normal original flow, pressure and exergy signal when regulating valve 0.25 MPa

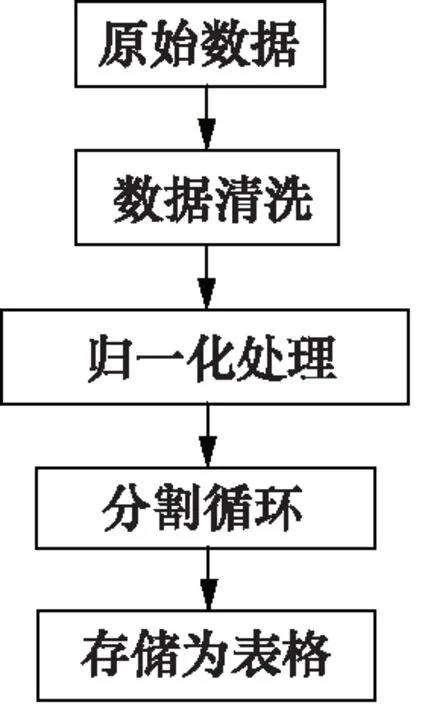

因为传感器和实验设备带来的误差导致数据质量不一,通常可能包含噪声、缺失值、重复值和异常值等,并且采集的原始信号通常无法直接用于机器学习模型。同时,数据预处理技术可以改进数据的质量,高质量数据有助于提高诊断准确率。因此,数据预处理是数据分析和故障诊断的重要准备工作,可将原始数据更改为更适合于SAE模型和GPC模型的表示形式,便于算法的学习与处理,有助于提高其后的挖掘过程的准确率和效率[17]。本研究具体的数据预处理过程如图3所示。

图3 数据预处理流程Fig.3 Steps of raw data preprocessed

首先从采集的原始信号中检测并剔除缺失值、异常值和重复值等相关性低的信息数据,为算法提供可靠的数据信息。

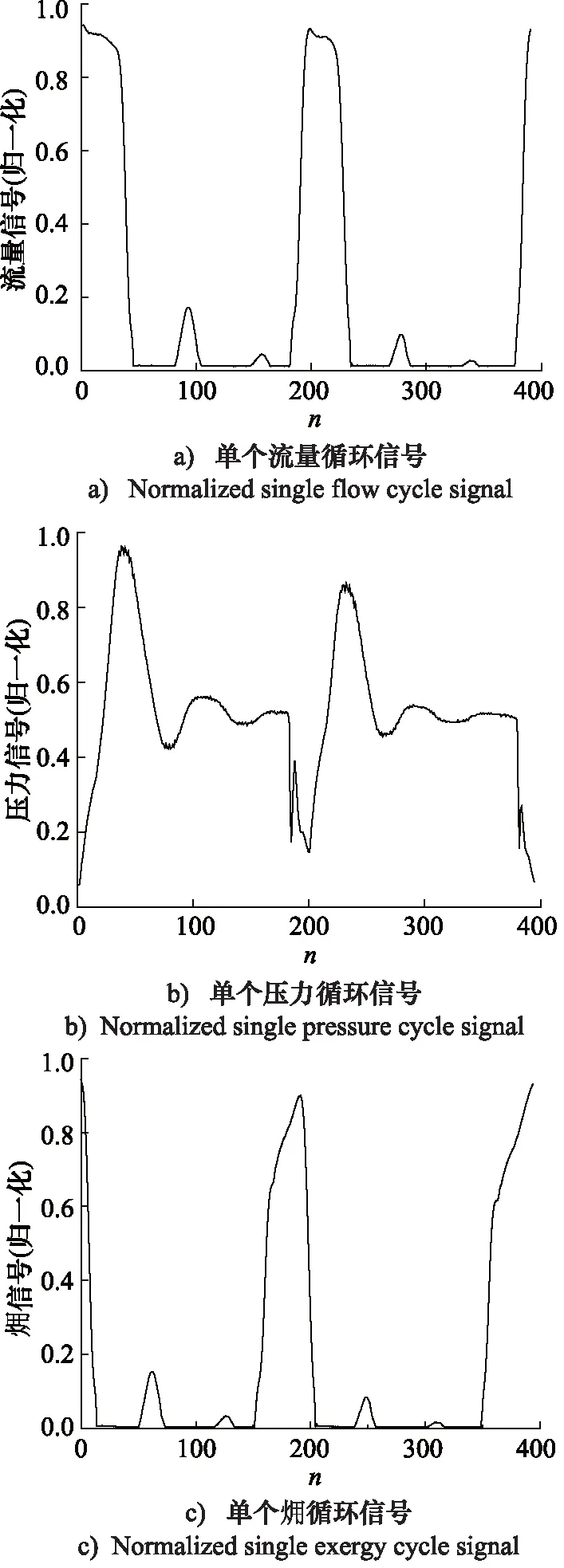

图4 压力、流量和归一化后单个循环信号Fig.4 Normalized single flow, pressure and exergy cycle signal

通过Python中的移动窗口方法,利用信号具有周期性的特点,设定循环的起点,并将原始信号中的每个循环进行切割。每个切割后的循环可以作为正常或故障模式的样本点。分割循环可以提取出每个循环的特征,并确保样本点具有相同的周期性特征,确保了信号

的一致性和可比性。 这对于后续的特征提取、 模型训练和故障诊断具有重要意义。因此,正确而准确地执行分割循环是确保数据预处理有效性和故障诊断准确性的关键步骤。

3 故障诊断方法及流程

3.1 栈式自编码器

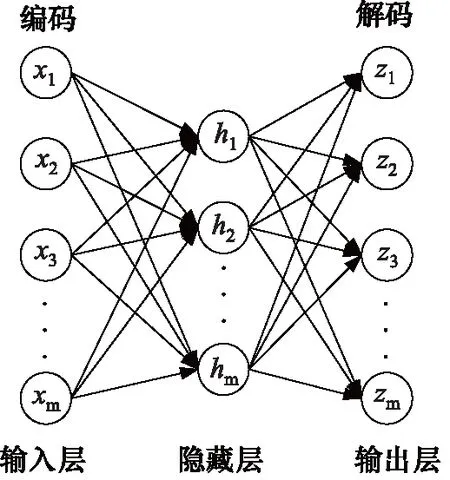

自编码器(Auto-Encoder,AE) 是一个三层的无监督学习神经网络,AE的结构图如图5所示, 其中三层分别是输入层、隐藏层和输出层。输入层负责接收输入数据,隐藏层用于学习数据的特征表示,而输出层则用于重构输入数据。

图5 AE的结构图Fig.5 Structure of AE

AE的工作过程包括编码和解码。编码是将数据从输入层映射到隐藏层的过程,解码是将隐藏层映射回输出层的过程。在编码和解码过程中,利用重构误差函数的优化,使得输出层的数据能够尽可能接近输入层的数据。这种结构和过程使得AE能够自动学习数据的特征表示,并实现数据的重构。通过训练AE,可以获得潜在的数据表示和重要特征,从而为后续的任务和分析提供有用的信息[18-19]。

假设输入向量样本集为x=(x1,x2,…,xi,…,xm),编码器网络和解码网络可以分别表示为:

h=s(Wx+b)

(4)

z=s(W′h+b′)

(5)

式中,h—— 隐藏层特征

z—— 原始输入的近似恢复数据

s—— 激活函数

W,W′ —— 编码网络和解码网络的权重矩阵

b,b′ —— 编码网络和解码网络的偏置向量

AE的损失函数常用均方误差(Mean Squared Error,MSE)通,定义如下:

(6)

因此,m个样本的总损失函数为:

(7)

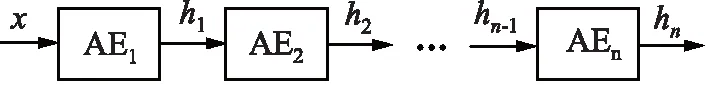

SAE就是多个自编码器逐级相联[20],如图6所示为SAE的结构示意图。

图6 SAE结构图Fig.6 Structure of SAE

SAE的模型训练过程为:

首先x作为第1个编码器AE1的输入数据,通过训练得到AE1的网络参数{W1,b1}和隐藏层低维特征h1。然后将h1作为第2个编码器AE2的输入数据,通过训练得到AE2的网络参数{W2,b2}及其低维特征h2。以此类推,直到获得最后一个自编码AEm的网络参数{Wm,bm}和低维特征hm。

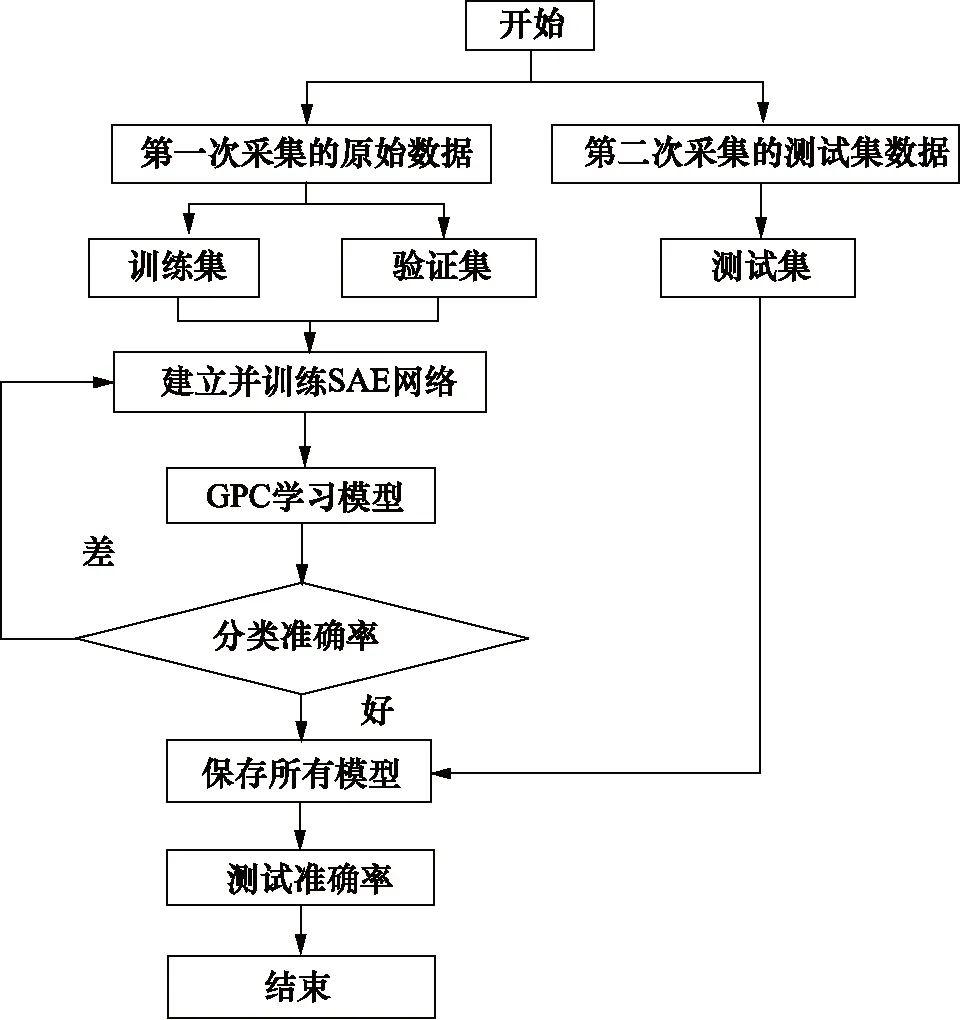

3.2 并联双气缸泄漏故障的诊断流程

如图7所示为并联双气缸泄漏故障诊断的流程,该流程具体步骤如下:

图7 诊断流程图Fig.7 Flowchart of diagnosis

(2) 通过Python编程语言搭建SAE时需要设置损失函数、隐藏层数量、优化器、迭代次数和激活函数等基本参数。在模型训练过程中,通过验证集的验证结果来对参数进行调优,以提高模型的性能和泛化能力;

(3) 通过SAE对训练集进行降维并提取特征;

(4) 将训练集送入GPC模型中训练,分别得到并联双气缸的正常和泄漏故障等各个状态所对应的高斯过程分类模型的参数;

(5) 将测试集送入训练好的SAE模型和GPC模型中,进行故障诊断和定位,并测试准确率。

4 结果与讨论

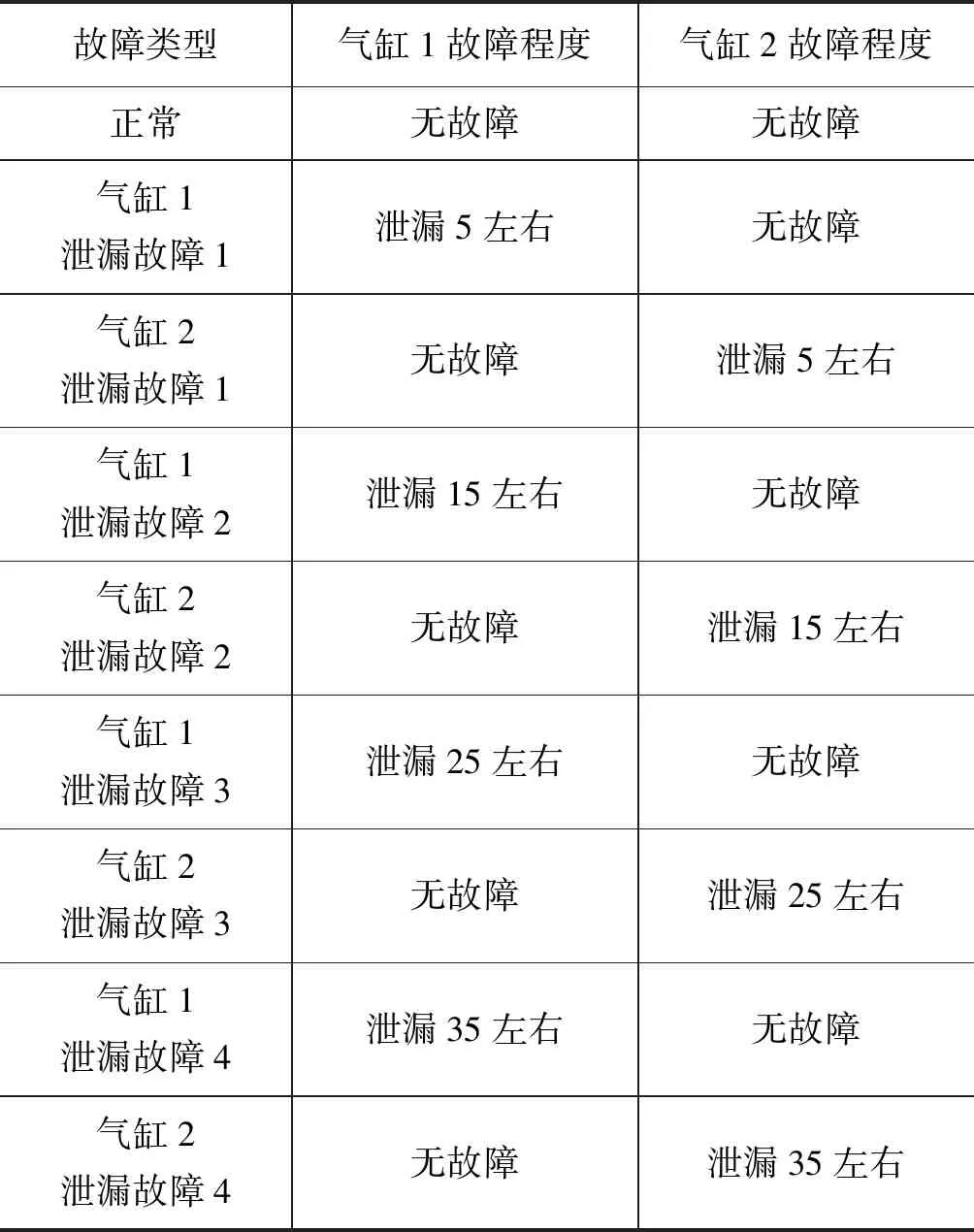

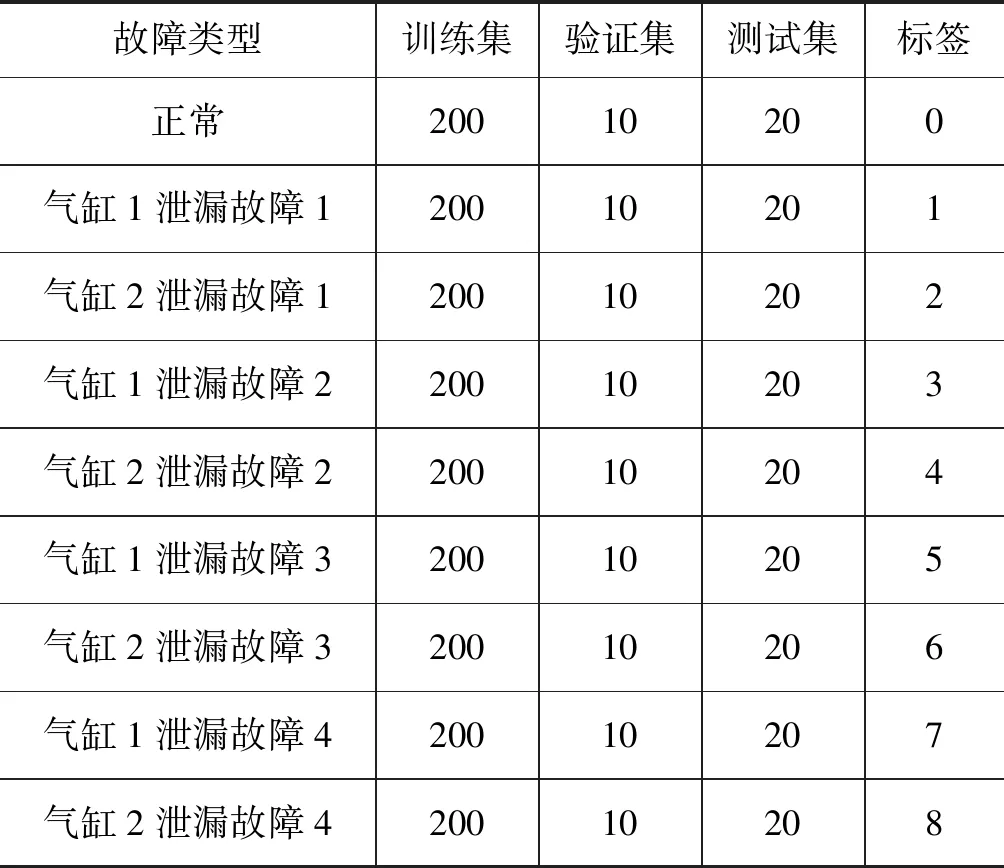

在本次实验中共模拟了并联双气缸气动执行回路的9种工作状态,1种为正常工作状态,其余8种为非正常工作状态,分别模拟气缸1和气缸2发生不同程度的泄漏故障。每种工作状态的训练集样本数为200,验证集样本数为10,测试集样本数为20,每个样本包含400个连续采样点。在本次实验中,训练集共1800个样本,验证集共90个样本,测试集共180个样本。故障类型及特征描述如表1所示,实验数据集概况如表2所示。

表1 故障类型及特征描述Tab.1 Fault types and characteristics L/min

表2 实验数据集概况Tab.2 Summary of experimental data sets

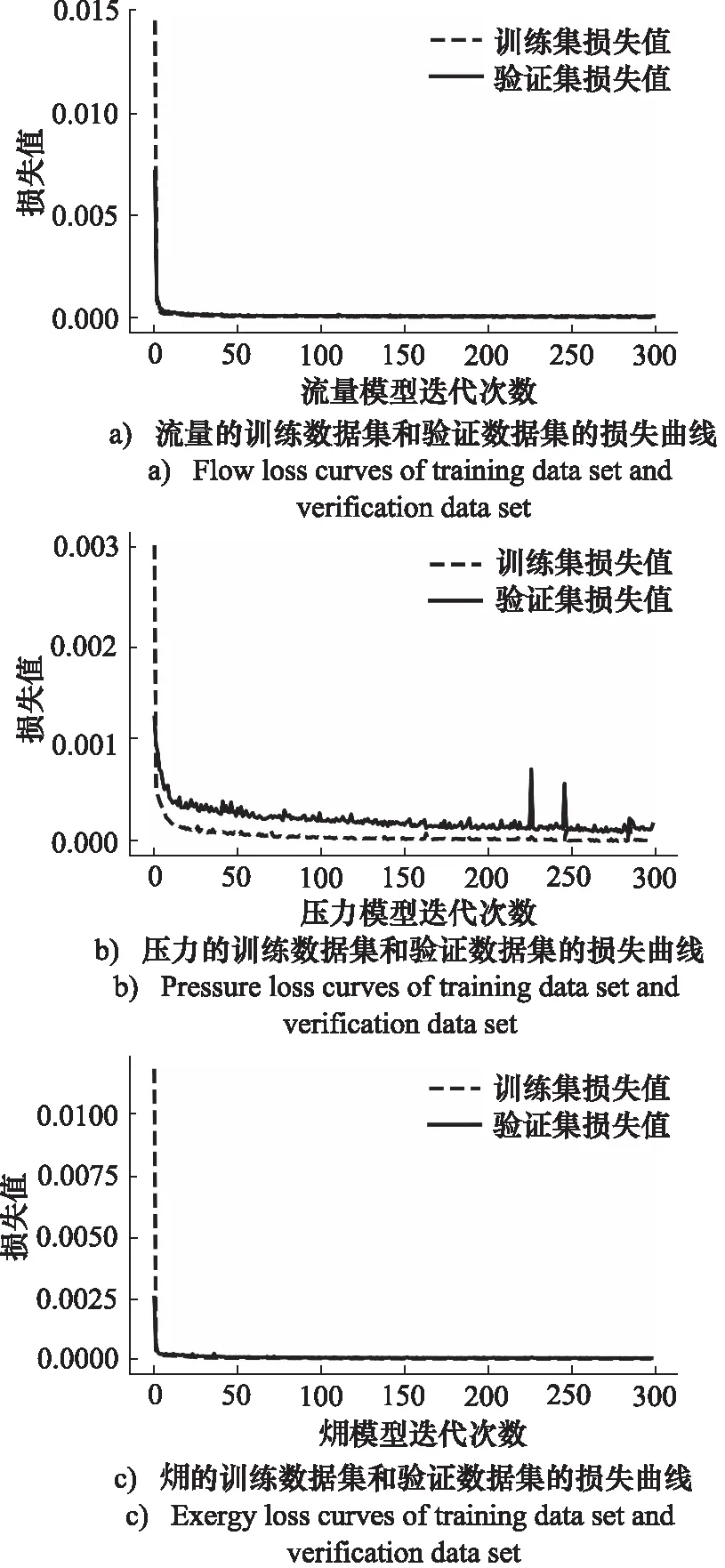

图8 流量、压力和的训练数据集和验证数据集的损失曲线Fig.8 Flow,pressure and exergy loss curves of training data set and verification data set

SAE通过预处理后的训练集进行学习和训练,并经过验证集进行确定SAE的参数。其中损失函数设置为mse;优化器设置为adam;激活函数设置为Relu和sigmoid;自编码器的网络结构设置为[400, 200, 100, 50, 10],共含4层隐藏层;迭代次数设置为300次。将降维后的特征送入GPC模型学习,由于GPC模型中协方差函数是满足一个Mercer条件的对称函数,故协方差函数等价于核函数[21]。首先采用初始的均值函数、似然函数、协方差函数,进入训练数据,迭代200次后收敛,自动更新均值函数、似然函数、协方差函数并得到所有的超参数。确定超参数后,将测试集泄漏故障特征向量输入GPC模型输出各状态的概率,以最大概率所对应的故障状态作为诊断结果。并记录每次的故障准确率。

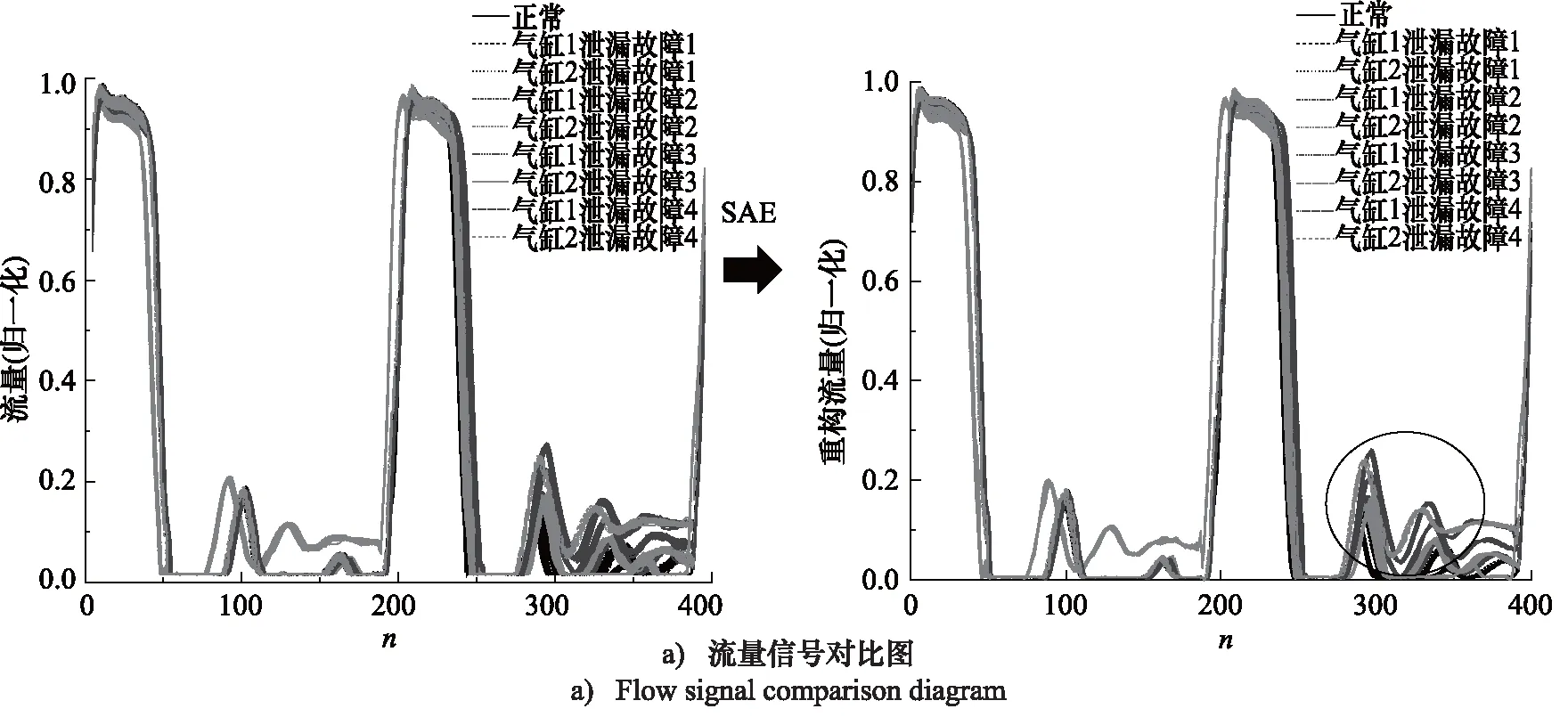

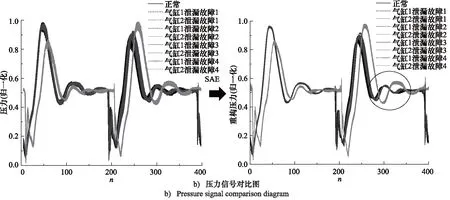

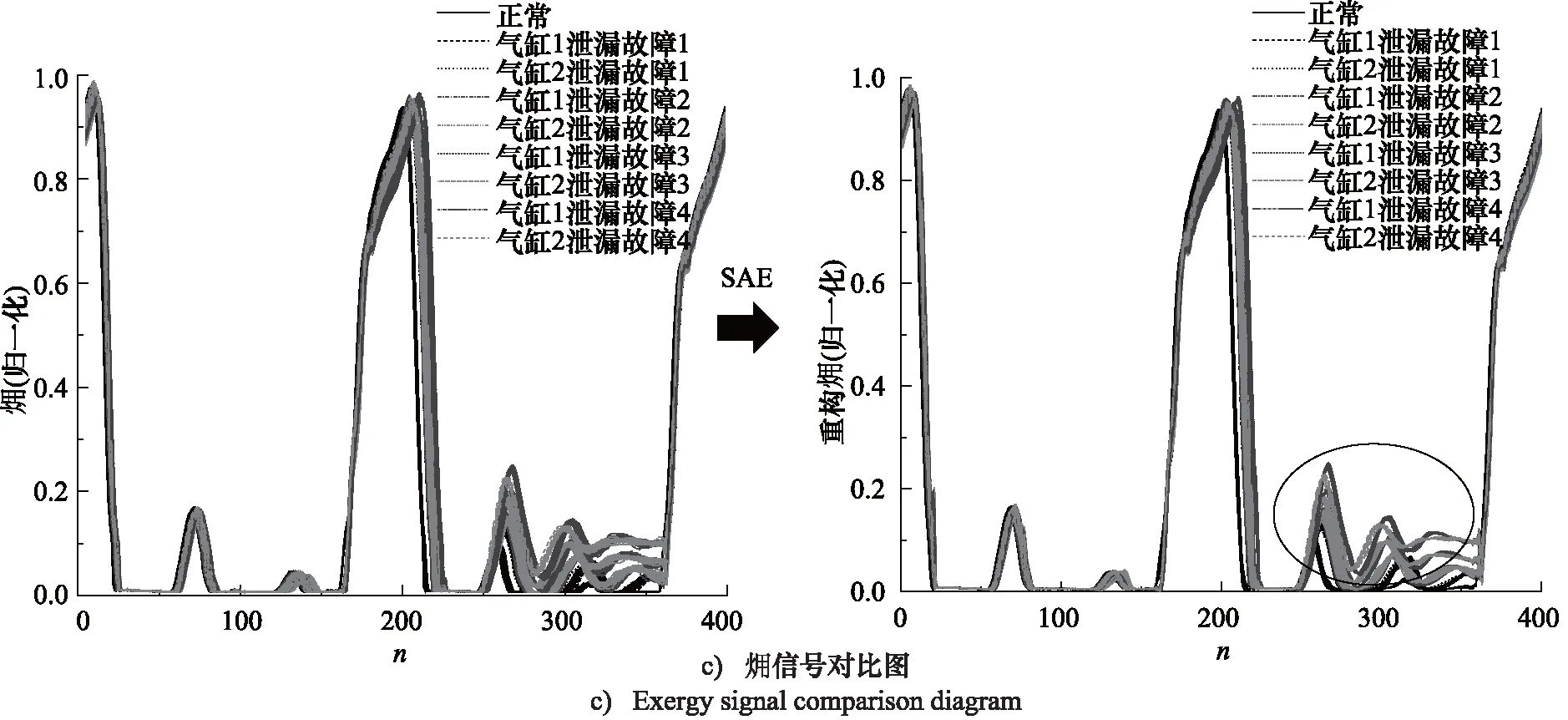

Fig.9 流量、压力和信号对比图Fig.9 Flow pressure and exergy signal comparison diagram

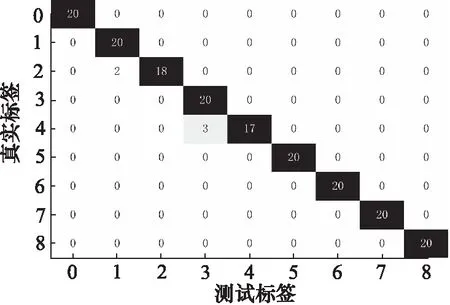

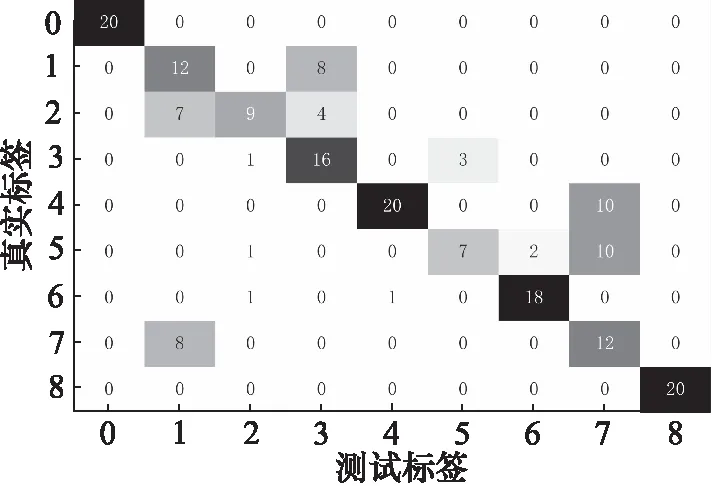

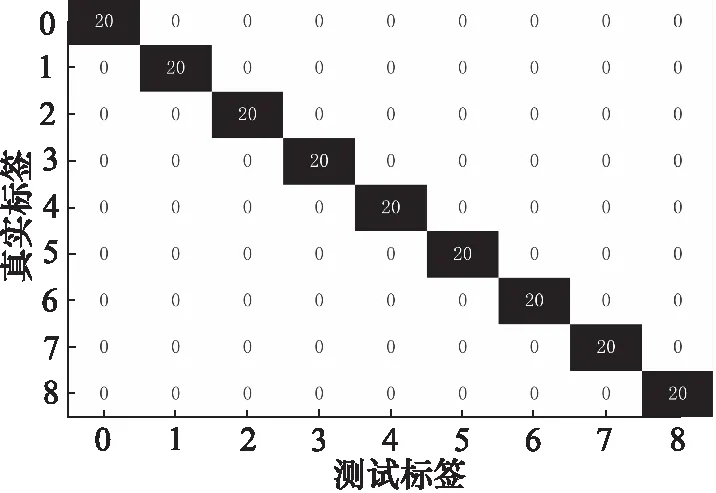

图10 第10次实验流量混淆矩阵图Fig.10 Flow rate confusion matrix of 10th test

图11 第10次实验压力混淆矩阵图Fig.11 Pressure confusion matrix of 10th test

图12 第10次实验混淆矩阵图Fig.12 Exergy confusion matrix of 10th test

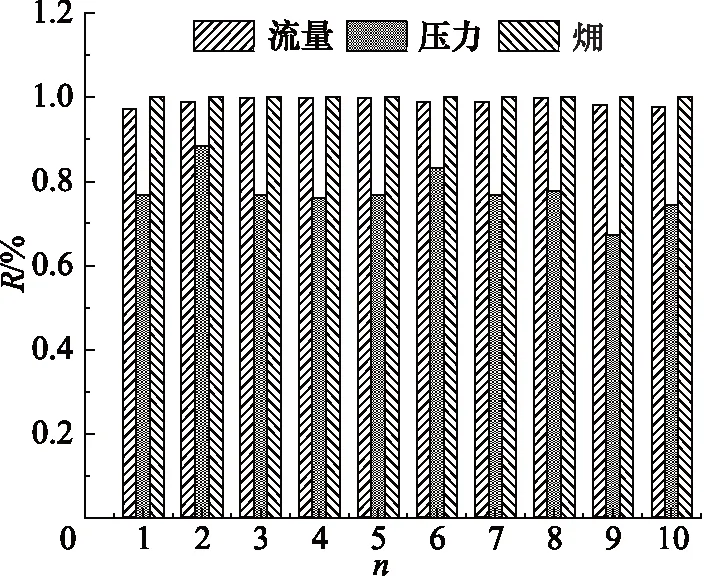

图13 流量、压力和准确率结果对比图Fig.13 Comparison of flow rate,pressure and exergy accuracy

5 结论

传动的本质是对能量的转移、变换、存储及耗散进行控制,对气压传动一样,能量是本质,压力和流量均是表象。利用少量、低成本的压力、流量和温度传感器对气压传动过程中能量信息进行采集处理,融合机器学习技术进行系统多故障诊断是可行的,是实现气动系统低成本智能化故障诊断的潜在途径,在对气压传动过程中能量监测管理的过程中实现对系统故障的有效诊断。在本研究的基础上,后续会对包含更多元件和更多故障的复杂气动系统进行研究。