PCB背钻填孔覆盖电镀连接盘的结合强度研究

韩雪川 李 智 杨中瑞

(深南电路股份有限公司,广东 深圳 518117)

0 引言

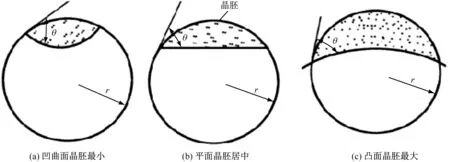

随着5G 通信产业的蓬勃发展,对其所用的印制电路板(printed circuit board,PCB)也提出了更高的密集度要求,一般而言,PCB 的背钻孔位置需要避让连接盘,这会导致设计空间受限,如图1(a)所示。

图1 背钻孔位置设计图形

某客户提出在背钻孔位置设置连接盘的要求,以提升球栅阵列(ball grid array,BGA)区域的布线密度,且连接盘剥离强度需达到0.53 N/mm。为此,设计相关实验,对背钻孔上方制作连接盘与基底的结合强度进行研究,如图1(b)所示。

1 机理分析

1.1 结合类型

PCB 主要是由高分子粘结片与铜箔组成,属于复合材料类型。复合材料界面的结合类型主要分为以下4 种:①机械结合。由表面粗糙而产生机械锚固(啮合),靠机械摩擦力保持表面结合。② 静电作用。由界面所带电荷电性相反,产生静电引力而保持结合。③界面扩散。由界面组成材料性质接近,在原子或分子层级产生相互扩散或溶解,从而保持界面结合。④ 界面反应。组成界面的两种材料在一定条件下发生反应,产生一种新的中间物质而保持界面结合。

对背钻孔上的连接盘而言,界面结合类型主要为机械结合。

1.2 影响因素分析

界面结合类型为机械结合时,靠机械摩擦力而保持结合,因此其强度主要由界面和界面组成材料决定。界面主要是考虑表面形貌和比表面积,而界面材料主要是考虑材料本身强度。PCB 涉及沉铜电镀过程,表面形貌和表面积与界面材料强度相互联系、相互影响,从而影响背钻孔上连接盘的结合强度。

1.2.1 表面积与晶粒尺寸关系:沉铜-形核

机械结合时,表面积越大,机械啮合面积越大,结合强度越高。同时,在PCB 加工中,表面积大小会通过影响沉铜-形核过程改变沉铜晶粒尺寸,并影响沉铜强度,从而影响结合强度。

沉铜过程中,铜离子首先在钯的催化下还原成铜原子,铜原子在板面上形成铜晶粒,进而产生沉铜层。根据液态-金属凝固理论,在液体中均匀形核球形晶胚时所需的能量为ΔG,计算式为

式中:ΔG为均匀形核功,J;r为晶胚尺寸,nm;σLα液相L 与晶核α 之间的界面能(单位面积自由能),J/cm3。

非均匀形核时所需能量为ΔGs,计算式为

式中:ΔGs为非均匀形核功,J;ΔGV为单位体积固液相自由能之差,J;θ为晶核与表面的接触角(润湿角),(°)。

非均匀形核与均匀形核的形核功比为

由临界形核功之比可得:当润湿角0°<θ<180°时,ΔGS<ΔG,并且随着润湿角的减小而降低。此时,板面能够起到降低形核功、增大形核率、减小沉铜晶粒的作用。晶粒越小,强度越高。

因此,在PCB 沉铜过程中,增加表面积、减小润湿角能够减小沉铜晶粒尺寸,增大沉铜层强度,从而增大界面结合强度。

1.2.2 沉铜方式与晶粒尺寸关系

由上述分析可知,在沉铜过程中,增加表面积能够减小沉铜晶粒尺寸,增大界面结合强度。但是,并非表面积越大,沉铜晶粒尺寸就越小,因为晶粒尺寸不仅与形核过程有关,还与长大速度有关,即沉铜晶粒尺寸取决于形核-长大的速度比,而长大速度则与溶液中离子扩散速度有关。

假设化学沉铜形核速度为ν1,沉铜界面铜离子扩散速度为ν2。①当ν1=ν2时,形核速度等于扩散速度,系统处于平衡状态。②当ν1>ν2时,形核速度大于扩散速度,界面处铜离子浓度将迅速贫化,形成晶粒细小,沉铜界面较为平整。③当ν1<ν2时,形核速度小于扩散速度,界面处铜离子浓度超出形核所需浓度,长大速度大于形核速度,晶粒粗大,界面粗糙度增大。

PCB加工时,不同沉铜方式的扩散速度不同,形核与增大速度比不同,最终形成的晶粒尺寸不一,从而影响界面结合强度,因此设计实验来验证对比不同的沉铜方式十分必要。

1.2.3 表面形貌与材料强度关系

界面结合类型为机械结合时,表面形貌是其中一个重要的影响因素。对填孔覆盖电镀(plating over filled via,POFV)工艺,表面形貌主要是沉铜前基材宽度、高度和表面凹凸情况,如图2所示。

图2 PCB基材表面结构

同种材料,基材高度一定时,基材宽度过小则承受拉力减小,断裂易发生在基材处,过大则断裂易发生在沉铜处;基材宽度一定时,高度过低也不利于界面结合。因此,合适的宽度和高度蜂窝状结构才有利于界面结合。

同时,基材表面凹凸也会影响沉铜晶粒尺寸大小。如图3 所示,3 种表面形成的3 种晶胚,在具有相同的曲率半径r和润湿角θ时,形成的晶胚体积大小关系为凹曲面<平面<凸曲面,可见凹曲面能促进形核,减小晶粒尺寸。因此,表面形貌中凹曲面所占比例越高,越有利于沉铜过程中形成细小晶粒,增加沉铜层强度,进而增大界面结合强度。

图3 表面凹凸与径胚体积关系

2 实验概述

2.1 实验材料和板件

实验PCB 为8 层板,芯板选用高Tg的FR4 材料,铜箔为HTE 铜箔,塞孔树脂为市面主流型树脂。

2.2 实验流程和板面设计

进行不同结合面材料、孔盘偏置度与加工方式对剥离强度和连接盘拉脱强度影响的测试。

(1)外层图形设置A、B、C 3 个不同区域,如图4 所示。其中,A 区域结合面材料为基材,B区域结合面材料为塞孔树脂,C 区域作为对照组,结合面材料为常规的基材铜。结合面材料通过局部面铜蚀刻+表面丝印控制。具体流程为:钻孔→蚀刻→真空树脂塞-阻焊丝印→去钻污→沉铜→电镀→蚀刻。

图4 PCB盘孔偏置的3个不同区域

(2)孔盘偏置度根据位于连接盘控制的孔面积大小,可分为1盘中孔、3/4偏置、1/2偏置及1/4偏置,如图5所示。

图5 PCB孔盘偏置示意

(3)盖覆电镀加工方式分为3 种:①水平两次去钻污+沉铜+全板电镀;② 垂直去钻污+沉铜+全板电镀;③等离子去钻污(15 min)+水平两次去钻污+沉铜+全板电镀。

3 实验结果

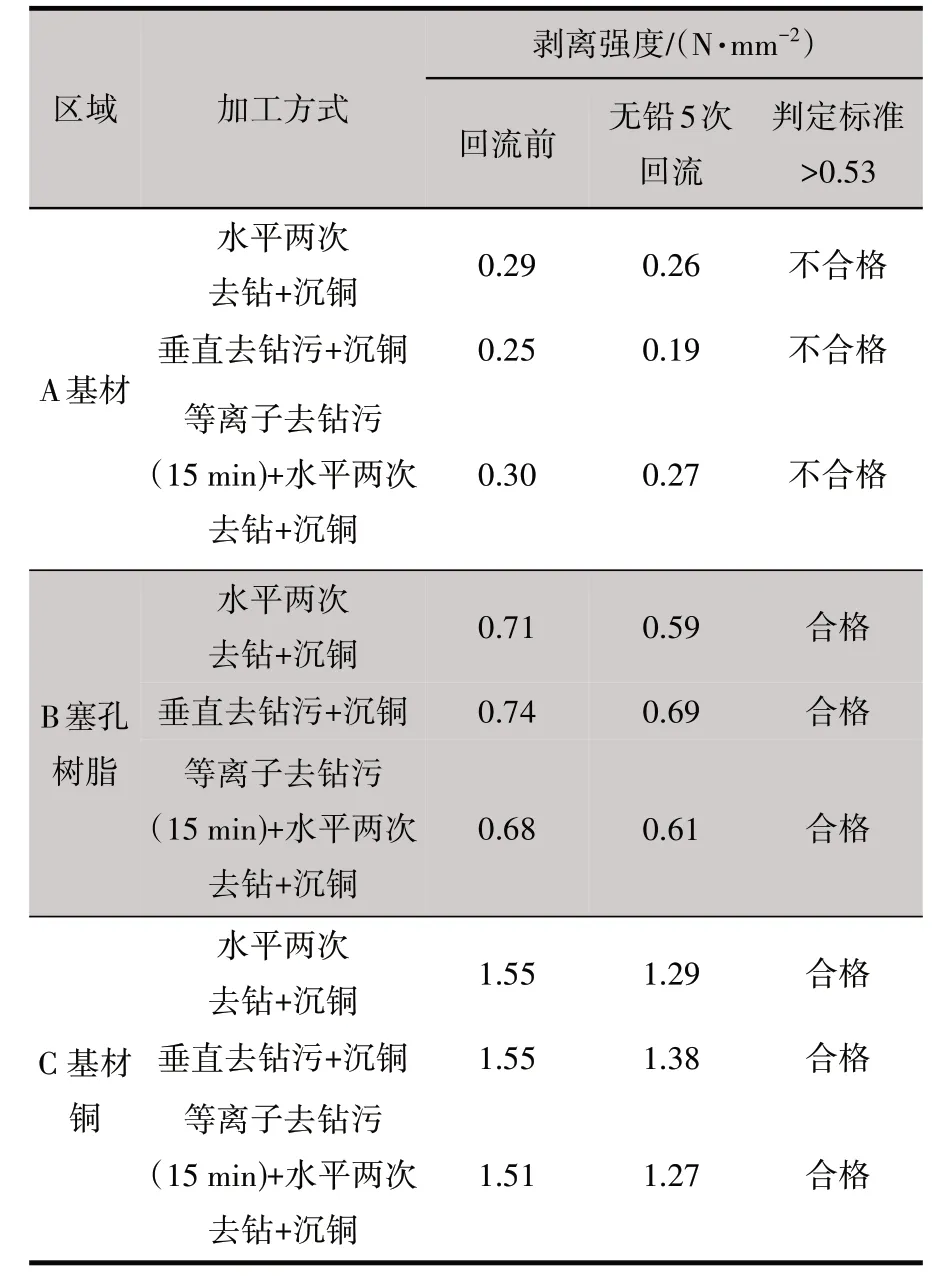

不同结合面材料孔盘偏置度与加工方式的剥离强度对比见表1。由表1 可知,剥离强度与加工方式相同时,基材铜>塞孔树脂>基材。其中,C基材铜和B 塞孔树脂均满足剥离强度>0.53 N/mm2的要求,A 基材无法满足要求。同时,在塞孔树脂的不同加工方式中,均是垂直去钻污+沉铜的强度最高,且无铅5 次回流后降幅最低,说明垂直去钻污+沉铜效果最好。

表1 不同结合面材料的孔盘偏置度与加工方式的剥离强度对比

垂直去钻污+沉铜流程下,3 种结合面材料孔盘偏置度不同时,连接盘拉脱强度对比见表2。由表2 可知,连接盘拉脱强度:C 基材铜>B 塞孔树脂>A 基材。其中,基材铜和塞孔树脂不同偏置度均满足连接盘拉脱强度>5 N/mm2的要求。基材只有盘中孔设计时能满足连接盘拉脱强度要求,基材与POFV 覆盖铜的结合强度低于塞孔树脂与覆盖铜的结合强度。

表2 垂直去钻污+沉铜流程下3种结合面材料孔盘偏置度不同时的拉脱强度对比

综上所述,塞孔树脂和基材铜在经过3 种不同方案加工后,均能满足强度需求:抗剥强度>0.53 N/mm2;在不同连接盘偏置情况下,拉脱强度>5 N/mm2的要求。且经垂直去钻污+沉铜流程加工后,塞孔树脂与POFV 覆盖铜的结合强度最好。

4 结合强度关键影响因子

由章节3 分析可得,塞孔树脂过垂直去钻污+沉铜流程时结合性能最好。同时,进一步分析刷板对去钻污方式和沉铜方式的影响强弱,回流前后的剥离强度和连接盘拉脱强度数据见表3。

表3 不同加工方式下回流前后剥离强度

由表3 可知,回流前6、2、1 和5,塞孔树脂经砂带/陶瓷刷板+垂直去钻污+水平沉铜/垂直沉铜结合力最好,剥离强度>0.736 N/mm2;回流后1 和6,塞孔树脂经砂带+垂直去钻污+水平沉铜/垂直沉铜结合力最好,剥离强度>0.710 N/mm2。拉脱强度结合回流前后数据,1 和6 拉脱强度最大,即砂带+垂直去钻污+垂直/水平沉铜效果最好,沉铜方式对拉脱强度无明显影响。

综上所述,在剥离强度和连接盘拉脱强度不同加工方式下,回流前后具有近乎相同的趋势。因此,后续使用剥离强度来评判界面结合强度,并通过控制变量法,对比分析单一加工流程的影响。

4.1 刷板方式-砂带和陶瓷刷板对结合强度的影响

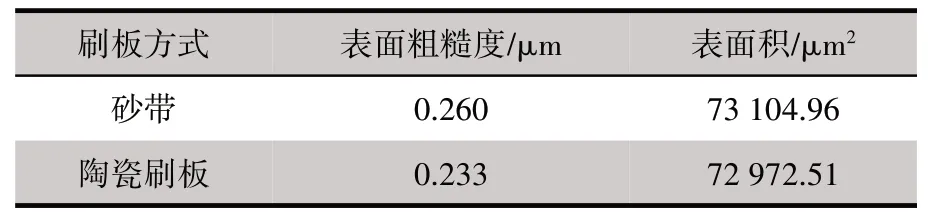

不同刷板方式的表面粗糙度和表面积见表4。由表4 可知,砂带和陶瓷刷板后表面积基本相等,砂带的粗糙度(界面高度差)更大。

表4 不同刷板方式的表面粗糙度和表面积

同刷板方式回流前后抗剥强度和表面形貌如图6所示。由图6可知,回流前砂带的剥离强度和陶瓷刷板的剥离强度基本相同,但回流后砂带的剥离强度>陶瓷刷板的剥离强度。砂带后界面上存在的凹坑或凸起更大,回流涨缩时大的凹坑或凸起会阻碍涨缩剪切运动,防止细小结构体被剪断,减小了抗剥强度的降幅。因此,回流后砂带的抗剥强度更大。

图6 不同刷板方式回流前后抗剥强度和表面形貌

4.2 去钻污方式-垂直去钻污和水平去钻污对结合强度的影响

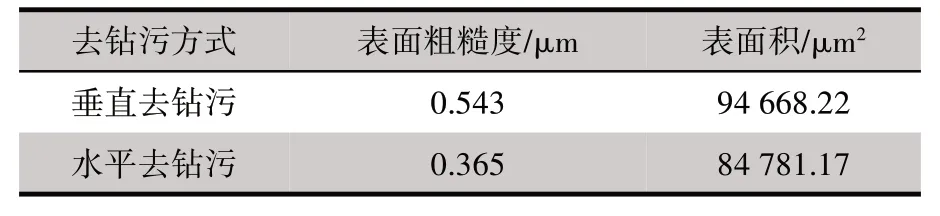

不同去钻污方式的表面粗糙度和表面积见表5。由表5 可知,垂直去钻污后的表面积和表面粗糙度均大于水平去钻污。

表5 不同去钻污方式的表面粗糙度和表面积

不同去钻污方式回流前后剥离强度和表面形貌如图7所示。由图7可知,回流前后垂直去钻污的剥离强度均大于水平去钻污。表面形貌是垂直去钻污后的树脂呈现良好的蜂窝状结构(凹面),水平去钻污后还留有较多平面状结构。更大的表面积不仅使机械结合面积增加,也有利于沉铜时形成更细小晶粒,以增大强度,同时良好的蜂窝状结构(凹面)有助于形成更细小的晶粒,增加沉铜强度。因此,垂直去钻污后剥离强度更高。

图7 不同去钻污方式回流前后剥离强度和表面形貌

5 结语

本文通过POFV 工艺,在背钻孔位置设置连接盘,研究了不同结合面材料、孔盘偏置度与加工方式对剥离强度和连接盘拉脱强度的影响,并进行了可靠性验证。结果表明,背钻孔塞孔后制作连接盘能满足客户对背钻孔上连接盘结合强度和连接盘拉脱强度的要求,可实际应用于PCB 加工。结论如下:

(1)塞孔树脂和基材铜背钻POFV 均能满足5 次无铅回流前后剥离强度(≥0.53 N/mm2)和连接盘拉脱强度(≥5 N/mm2)的使用要求。仅基材无法满足要求。

(2)对塞孔树脂与POFV 覆盖铜的结合,经砂带+垂直去钻污+垂直沉铜/水平沉铜结合强度最高。