基于纳米量热的Si薄膜衬底Sn微滴的凝固特性

李 顺 张 黎 赵炳戈,2,3 高玉来,2,3

(1.上海大学先进凝固技术中心,上海200444;2.上海大学材料科学与工程学院,上海200444;3.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海200444)

Turnbull在20世纪50年代提出的多个凝固理论已成为经典形核理论的重要组成部分[1]。经典形核理论认为,过冷金属熔体通过结构和能量起伏形成可以稳定存在的晶核,随后通过其长大来完成凝固过程[2]。相对于均质形核,异质形核热力学能垒低,所需驱动力小,同时金属熔体中存在的微小杂质也可为异质形核提供形核界面,从而促进形核过程的发生,故实际金属的凝固过程多为异质形核[3]。已有较多文献探究了界面对异质形核的催化作用。Ma等[4]研究发现,Co衬底界面的晶粒取向和微观组织对SnAgCu金属凝固形核行为有显著影响。Wang等[5]利用控制形核基底的属性研究了AlCu合金的形核行为,发现衬底界面可用于调控形核界面的晶格匹配度,同时研究了界面匹配对纯Al熔体异质形核行为的影响[6]。但目前对纯Sn熔体异质形核的研究相对较少。Glicksman 等[7]以Pt、Ag、TiC 等作衬底研究了Sn熔体凝固过程中的过冷度变化,发现以纯金属为衬底时过冷度较小,而以氧化物为衬底时过冷度较大。随着太阳能光伏产业的发展,Sn作为合金法提纯冶金级Si的常用元素而备受关注[8-9],设计特定结构及取向的Si衬底以诱发界面形核有助于进一步揭示金属Sn熔体的异质形核机制。

由于液态金属高温和非透明的特点,获取其凝固形核信息较为困难。大体积熔体的凝固形核研究可控性较差,难以获取其凝固形核特征。通过金属微滴分散技术[10],可以获得大小各异、尺寸不同的液滴,从而减小甚至消除金属熔体内杂质对界面诱发异质形核过程的影响。受限于仪器的扫描速率及测量灵敏度,常用的差示扫描量热仪(differential scanning calorimetry,DSC)仅能够获取小体积的金属熔体在低冷速下的形核过程,无法获取金属微滴在较大冷速下的凝固特性。随着纳米技术和微机电系统的发展,纳米量热仪以扫描速率快(1~106K/s)和灵敏度高的独特优势日益引起科研人员的重视[11-12],已被用于研究镶嵌于Al基体中的不同金属纳米液滴的凝固特性[13-14],纳米量热仪已成为研究金属凝固形核行为的重要手段。

本文采用磁控溅射技术制备的Si薄膜作为凝固形核衬底界面,利用纳米量热仪在1×104K/s的扫描速率下获取Sn微滴界面形核的过冷度,并通过统计分析法对Sn微滴的形核动力学进行计算,进而研究Si薄膜衬底对Sn微滴形核过程的影响。

1 试验材料与方法

试验材料为通过自耗电极直流电弧技术[15](consumable-electrode direct current arc,CDCA)制备的纯Sn(纯度为99.999% )颗粒,粒径约为11.5 μm。采用JGP-560型磁控溅射设备制备Si衬底。选用高纯Si(纯度为99.999% )作靶材,在10 mm×10 mm×2 mm的石英玻璃片上镀膜,试验参数如表1所示。利用D/max 2200V型X射线衍射仪(X-ray diffractometer,XRD)确定Si薄膜结构。薄膜经无水乙醇清洗后从石英玻璃上剥离。借助Olympus SZ61型光学显微镜(optical microscope,OM)挑选尺寸合适的薄膜放置在纳米量热传感器上作为Sn微滴形核衬底,随后将纯Sn微滴放置在薄膜上方。使用纳米量热仪以1×104K/s的扫描速率加热-冷却循环100次,获取过冷度数据并对不同过冷度下的形核次数进行统计,参考文献[16]中的方法,结合纯Sn的热力学数据,对形核速率J和接触角θ进行计算。

表1 Si薄膜的制备参数Table 1 Preparation parameters of thin-film

2 试验结果与分析

2.1 薄膜晶体结构

利用XRD对Si薄膜的晶体结构进行分析,结果如图1所示。图1中仅存在一个漫散射峰,并未出现尖锐的衍射峰,表明所制备的Si薄膜为非晶结构。

图1 磁控溅射技术制备的Si薄膜的XRD图谱Fig.1 XRD pattern of Si thin-film prepared by magnetron sputtering technique

2.2 纳米量热测试分析

图2为纳米量热仪用传感器的局部放大图,其中虚线框为实际测试区域,尺寸为80 μm×60 μm。传感器的热电堆位于测试区域正中,其上为磁控溅射所得非晶Si薄膜。此外,可近似认为测试区域温度分布均匀,而测试区外则会产生较大的温度梯度。因此为保证测试结果准确,减小试验误差,所挑选的Si薄膜尺寸应尽可能小且Sn微滴位于热电堆的正上方。图2中插图为经100次加热-冷却循环的Sn微滴形貌。可见经过100次循环后,微滴的形状基本不变,仍保持球形。

图2 纳米量热仪用传感器的局部放大图(插图为经100次循环测试后Sn微滴及Si薄膜的形貌)Fig.2 Local close-up view of the nanocalorimeter sensor(the inset shows the appearance of Sn droplet and Si film after 100 cycle tests)

在加热-冷却过程中,通过记录热流随时间的变化观察纯Sn微滴的熔化和凝固过程。图3为加热-冷却速率为1×104K/s时,单个Sn微滴形核过程的典型纳米量热法DSC曲线。可见单次形核过程中仅有一个形核事件,其中Tm_onset表示熔化起始温度,Ts_onset表示凝固起始温度,ΔT*表示未校正时的过冷度。纯Sn微滴经历了熔化和凝固两个过程,可观察到明显的熔化吸热峰和凝固放热峰,整个加热-冷却过程持续时间小于0.1 s。由于扫描速率较高,测试过程中会产生一定程度的热滞现象,需要对过冷度进行校正[17]。校正后图3中量热曲线所对应的过冷度为107.9 K。

图3 单个Sn微滴形核过程的典型纳米量热法DSC曲线Fig.3 Typical nano calorimetric DSC curves of a single Sn droplet

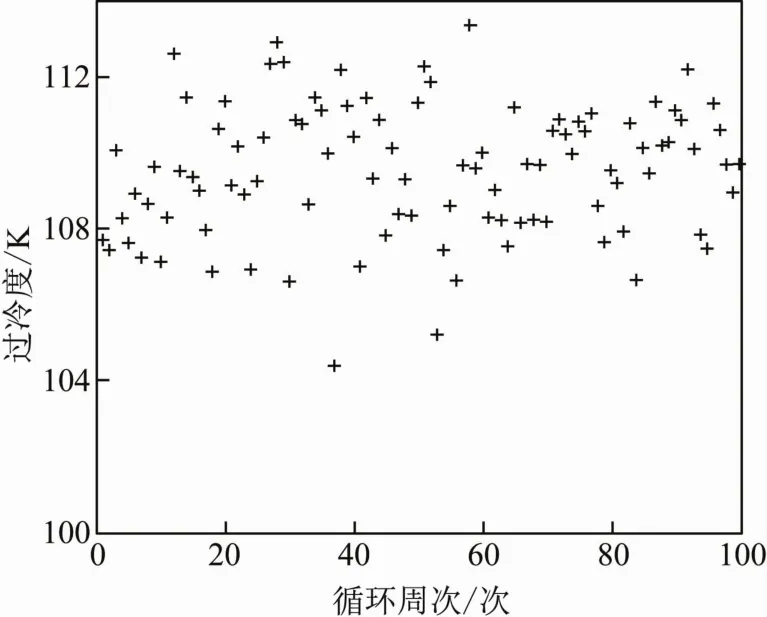

图4为以非晶Si薄膜为衬底的纯Sn微滴在100次加热-冷却过程中的过冷度变化。可见过冷度主要集中在106~114 K,表明形核具有一定的随机性。经统计,平均过冷度约为109.5 K,使用相同微滴在未添加Si衬底条件下测得的平均过冷度约为107.1 K。过冷度的变化表明纯Sn微滴的凝固形核是由Si衬底界面诱发的,与内部杂质无关。值得注意的是,在100次循环测试过程中,过冷度随时间的变化没有发生突变,表明金属微滴的形核方式没有发生变化。

图4 以非晶Si为衬底的纯Sn微滴在100次加热-冷却过程中的过冷度变化Fig.4 Variation in undercooling degree of pure Sn droplet on amorphous Si substrate during 100 heating-cooling cycles

2.3 以Si薄膜为衬底的Sn微滴形核动力学

为了更好地理解Sn微滴在Si薄膜衬底上的凝固特性,根据经典形核理论和Poisson统计分析方法对试验数据进行处理。Poisson统计方法近年来常用于研究金属熔体的凝固形核过程,利用纳米量热仪快速获取凝固过冷度的优势,并结合统计学规律对过冷度进行分析,可以获取形核速率及形核接触角等关键参数[18],进一步明确金属微滴的形核过程和凝固特性。

当以下条件同时满足时:(1)形核过程互不影响;(2)整个测试过程中,凝固形核是完全随机发生的;(3)在给定的时间间隔内仅发生一个形核过程的概率较小,此时的形核过程可通过Poisson统计方法进行研究[19]。对单个微滴的重复形核过程进行统计,每次形核过程完全独立,通过图4的过冷度可知形核具有一定的随机性。纯Sn微滴在Si衬底上的形核速率J计算公式为[16]:

式中:λ表示单位时间内的平均形核数;V表示金属微滴的体积。λ可通过图5插图中数据结合式(2)计算获得。h表示插图中温度区间的宽度,本文取h=1;d表示相应区间内形核次数;s表示未计算的温度区间内未形核的微滴个数,即剩下的循环数。通过式(3)对形核速率进行拟合[16,19]:

图5 形核速率与过冷度之间的关系(插图为形核次数与过冷度之间的关系)Fig.5 Relation of nucleation rate to undercooling degree(the inset shows the relation of nucleation events to undercooling degree)

式中:f(θ)为接触角因子,由于0 <θ<180°,故0<f(θ)<1;Nc为形核位置密度;a0表示Sn的原子间距;Dl表示Sn微滴的液态扩散率;σls表示固-液界面张力;ΔHv表示熔化焓;ΔT表示纯Sn微滴的过冷度,可通过熔化温度Tm和凝固温度Ts计算得到。纯Sn的热力学参数如表2所示,结合式(3)对形核速率J进行拟合,结果如图5中红色曲线所示。拟合曲线的形核位置密度Nc=9.6×1021m-3,决定系数R2=0.99,表明拟合效果较好。此外,随着过冷度的增加,图5中的形核速率曲线未发生明显变化,表明在100次循环测试过程中,金属液滴的形核方式没有发生变化。

表2 纯Sn的热力学参数Table 2 Thermophysical parameters of pure Sn

形核接触角可在一定程度上反映异质形核界面对金属熔体形核的作用。对于异质形核过程,形核接触角越大表明形核越困难。根据上述拟合结果可知cos θ≈0.23,对应接触角θ≈77°。在前期研究中[18],未添加衬底条件下尺寸为10 μm的纯Sn微滴的形核接触角约为72.6°。可见添加非晶Si薄膜衬底作为凝固形核界面后,形核接触角增大,表明非晶Si薄膜衬底对Sn微滴的形核有不利影响。

3 结论

(1)纯Sn液滴在非晶Si衬底上单次形核过程的持续时间小于0.1 s,过冷度主要集中在106~114 K,表明形核具有一定的随机性。

(2)Poisson统计方法计算得出Sn微滴在非晶Si薄膜衬底上的形核位置密度Nc=9.6×1021m-3;在100次循环测试过程中,金属液滴的形核方式未发生变化。

(3)添加非晶Si衬底后Sn液滴的形核接触角θ约为77°,大于未添加衬底时的形核接触角,说明非晶Si薄膜衬底不利于Sn微滴的形核。