2195 铝锂合金搅拌摩擦增材制造成形与性能研究*

孟祥晨,马潇天,常月鑫,赵耀邦,陈思浩,陈会子,万 龙,黄永宪

(1. 哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;2. 哈尔滨工业大学哈工大郑州研究院,郑州 450046;3. 上海航天精密机械研究所,上海 201600)

2195 铝锂合金具有高比强度、加工性好等优点,在火箭贮箱、卫星舱体的设计生产中应用广泛[1–2]。但以锻压、铣削等加工方式生产上述大型带筋构件时,面临着工艺复杂且成本较高的问题。增材制造是一种基于离散–堆积原理进行层层叠加、分层制造的技术,以及轻量化减重、制造成本低的特点,具有可实现复杂构件材料–结构一体化近净成形的优点[3–4],因此在带筋构件的生产中拥有广阔前景。

目前,铝合金增材制造工艺以熔化增材为主,增材材料需经历“固相”到“液相”再到“固相”的过程,存在残余应力大、气孔和热裂纹等倾向[5–7];对2195 铝锂合金而言,增材过程中过高的峰值温度导致铝锂合金中锂元素大量烧损[8],降低增材构件的强度系数。搅拌摩擦增材制造 (Friction stir additive manufacturing,FSAM)作为一种新型固相增材方法,为“固相”直接到“固相”的冶金过程,可使传统熔化增材区的铸态组织转变为锻造组织,对铝锂合金增材制造表现出较高的适应性[9],即固相增材过程避免了合金元素烧损和严重焊后变形,低温和大塑性变形特征则有利于保证增材构件的致密度、晶粒细化效果以及第二相的均匀程度[10–13],提高铝锂合金增材构件性能并有利于改善增材区的耐腐蚀性。马云龙等[14]发现2195 – T8 铝合金经搅拌摩擦制造后,焊核区表面发生轻微的均匀腐蚀,而母材区发生深入基体内部的腐蚀。根据制造工艺过程特点,将FSAM 分为3 种典型模式,即以板材为进料模式、以粉末为进料模式和增材沉积模式。

本文基于低温大塑性变形的原理,提出自限位FSAM 方法,极大节约了原材料的使用,仅通过带材即可实现铝合金构件的增材制造,与传统FSAM 方法相比,极大减小了增材后再机械加工的工序并节约时间。同时,设计自限位静止轴肩和三铣平面螺纹搅拌针的组合式增材工作部,自限位静止轴肩可保证增材构件表面成形,为后一增材成形层质量提供保证,三铣平面螺纹搅拌针有效提高了增材层间材料的搅拌效果,解决了增材界面弱连接问题,提高了FSAM构件质量。以1 mm 厚2195 铝锂合金带材为原料持续进给,实现增材构件制备,对增材构件进行微观组织表征力学性能和初步耐腐蚀性能评价,实现2195 铝锂合金高效、高质量FSAM,推动其在航空航天等领域的应用。

1 试验材料与方法

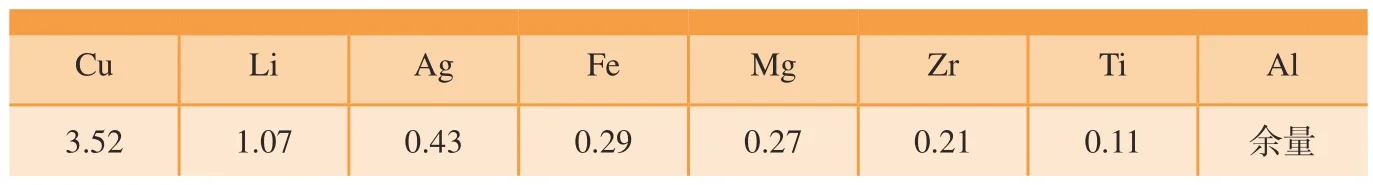

搅拌摩擦增材制造原料采用宽10 mm 的2195–T8 铝合金带材,硬度160HV、抗拉强度580 MPa,化学成分如表1 所示。采用带材在工作部前方持续进给的进料形式,随焊压紧装置时刻压紧带材,避免带材滑移,进而实现多层增材结构件制造,自限位搅拌摩擦增材制造方法如图1 所示。一般情况下,自限位装置高度略大于送料带材厚度0.1~ 0.5 mm,保证自限位装置能与前一增材层接触,避免增材过程塑性材料的流失,保证增材厚度的一致性。增材工作部采用自限位静轴肩和三铣平面螺纹搅拌针的组合式设计,静轴肩外径为10 mm,在轴肩上设置排料口,防止增材材料通过缝隙进入搅拌头和静轴肩之间,且自限位部件用圆弧结构进行过渡,保证二维平面的增材制造。搅拌针根部直径为6 mm,搅拌针针长为3.6 mm。搅拌针采用三铣平面螺纹的设计,“动–静”复合流动模式可有效地增强塑性材料的流动效果。增材制造设备采用哈尔滨万洲焊接技术有限公司生产的六轴搅拌摩擦焊机器人,如图2 所示,实现二维和三维铝合金构件的增材制造。

图1 自限位搅拌摩擦增材制造示意图Fig.1 Schematic of self-constrained friction stir additive manufacturing

图2 机器人搅拌摩擦焊Fig.2 Robot friction stir welding

表1 2195 – T8 铝合金化学成分(质量分数)Table 1 Chemical composition of 2195 – T8 aluminum alloy (mass fraction) %

垂直于增材工作部行进方向截取金相试样,用水砂纸对金相试样进行粗磨和精磨,最后采用粒度为1.5 μm 的金刚石抛光液对金相试样进行机械抛光,直至表面无划痕为止;用Keller 试剂 (2.5 mL HNO3+1.5 mL HCl + 1 mL HF + 95 mL H2O)对抛光后的试样进行腐蚀,腐蚀时间在5 ~ 10 s 左右;采用Olympus–MPG3光学显微镜和HitachiSU5000 型扫描电子显微镜进行增材制造成品件的宏微观组织表征。采用HX–1000维氏显微硬度测试仪分析增材区组织硬度,在增材构件横截面增材区中心线两侧沿各层水平中心线取间隔为0.6 mm的9个点测试显微硬度值,加载载荷为200 g,保载时间为10 s。采用电子万能试验机进行试样压剪性能测试,加载速度为0.5 mm/min;采用HitachiSU5000 型扫描电子显微镜,对试样剪切拉伸断口进行观察。为了进一步评价增材制造构件耐腐蚀性能,试验方法可参照GB/T 7998—2005 和ASTM G110 —92(2015)标准,将57 g NaCl 溶解于去离子水中,加入10 mL H2O2并稀释至1 L 所制得的溶液即为腐蚀介质。

2 试验结果与分析

2.1 宏观形貌

为了证明自限位FSAM 的柔性、可行性与适应性,成功制备了10层FSAM 的2195 高强铝锂合金构件,如图3 所示。该构件由4 段直线及4 段圆弧组成,表面光滑且成形良好,无熔化增材制造构件中的气孔和裂纹等缺陷,构件周向各位置无材料塌陷,增材厚度均匀一致,达11 mm,证明了自限位FSAM 的可行性。

图3 铝锂合金FSAM 构件Fig.3 Aluminum – lithium alloy component via FSAM

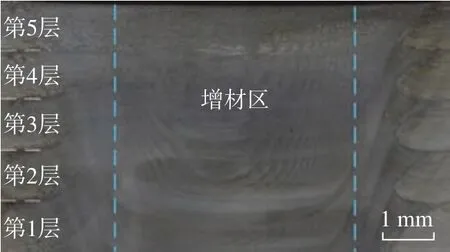

图4 为采用自限位FSAM 方法制备的多层铝锂合金样件截面形貌。因带材厚度为1 mm,增材工作部针长为3.6 mm,综合静轴肩产热量较低且不受搅拌针作用的区域影响较小的特点,选用增材过程中总增材层数达到5 层时的构件进行增材特征分析。

图4 截面宏观形貌Fig.4 Macro-morphology in cross-section

在搅拌针转速为800 r/min,工作部行进速度为200 mm/min 的工艺参数下,实现了5 层增材时构件截面宏观形貌。如图4 所示,搅拌针主要作用部位被称为增材区,各层增材区材料厚度与母材几乎一致。增材区内部存在传统FSW 接头中特有的“洋葱环”形貌,表明了本研究中所设计的搅拌针可以带来充分的材料流动。同时,“洋葱环”的存在表明各增材层间存在充分的混合,而非单一的层与层之间的界面连接。增材区内组织致密,构件内部5 个层面层组织分布较为均匀且层间无明显界面,各层之间冶金结合良好,有利于性能的提升。

2.2 微观组织

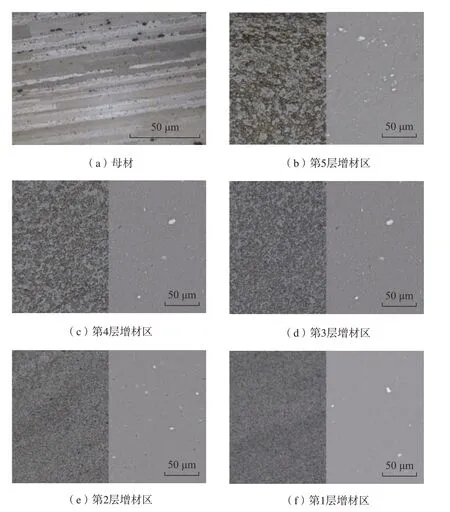

图5所示为母材及增材构件由下至上共5 层增材区中心的微观组织形貌,试验所用2195–T8 铝锂合金带材晶粒沿轧制方向呈板条状分布,靠近样件上表面的第3~5 层增材区中心晶粒形貌为细小等轴晶,由传统熔化增材的“铸造组织”转变为固相增材的“锻造组织”。增材区晶粒相对于母材晶粒尺寸有明显减小,并且上层增材区中心的晶粒尺寸大于下层。图5(e)和(f)中,第2 层和第1 层增材区晶粒相较于上3 层更加细小,并且局部晶粒表现出一定晶粒取向。结果表明,以第2 层增材区组织为例,随着增材工序的进一步进行,相比于后续叠加在该层上方的材料,该层组织最终受到的机械搅拌道次更多,塑性变形更为严重,再结晶程度更高,晶粒更为细小。但当增材厚度达到5 层时,第2 增材层的材料只有局部材料受到搅拌针直接作用发生塑性流动。搅拌针附近的材料受到软化金属塑性流动的挤压或剪切作用,发生一定程度的拉长、偏转或挤压变形,表现出一定晶粒取向。在下方的组织只受热循环影响,这一部分的热输入对于上方材料来说相对较低,晶粒长大的程度并不明显,表现为图5(e)和(f)的第2 层增材区和第1 层增材区晶粒大小没有明显区别的状态。

图5 母材及增材区微观组织Fig.5 Microstructures of base metal and the additive manufacturing zone

这种不同道次的机械搅拌作用和热循环特性也带来了各层之间沉淀相的分布差异,第5 层沉淀相最多,第1 层和第2 层沉淀相数量差异不大,相比于第3~5 层最少。主要是由于机械搅拌带来的塑性变形行为会促进沉淀相的破碎和向基体中的回溶,搅拌摩擦道次越多,塑性变形越为严重,沉淀相数量越少。在增材制造过程中,对于不受到机械搅拌作用的下层材料,后续道次的热循环作用不足以满足回溶元素再析出以及部分沉淀相长大的条件,最终导致了第1~2 层增材区沉淀相较少。

2.3 显微硬度

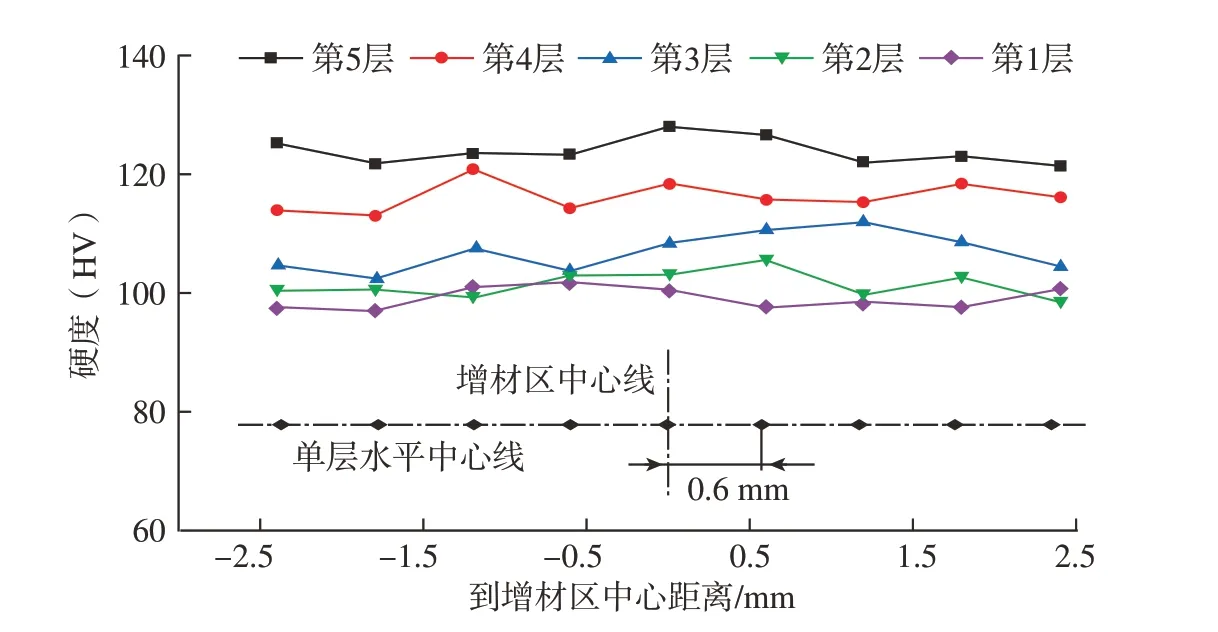

对增材构件进行硬度测试,各层增材区硬度分布如图6 所示。发现各层增材区显微硬度与层数关联明显,层数越高,硬度越大,第1 层与第2 层硬度几近相同。硬度的最大值出现在第5 层为126.8HV,达到2195 –T8 铝锂合金带材硬度的79.3%,由于多次的热循环作用,导致硬度最小值96.9HV 出现在第1 层,达到母材硬度值的60.6%。

图6 增材区显微硬度分布Fig.6 Distribution of the microhardness in additive manufacturing zone

构件各层显微硬度差异与工艺特性和组织形貌表现出强关联性。构件各层之间晶粒尺寸差异明显,正常情况下,晶粒越细小,细晶强化效果越明显,但是硬度测试结果明显与之相反。在2195 铝锂增材区,原来母材中的沉淀相T1(Al2CuLi) 和θ'(Al2Cu) 很少存在,基本完全溶解,导致焊核区软化,析出新相TB(Al7Cu4Li)和少量δ′/β'(Al3Li/Al3Zr),这是增材区软化的主要原因[15]。因此,硬度值与各层增材区中心沉淀相的分布差异相对应,沉淀相越多的位置硬度越高。相较于晶粒尺寸而言,沉淀相对各层增材区中心材料的显微硬度起决定作用。第1 层与第2 层晶粒尺寸、沉淀相分布、显微硬度近乎一致,说明在本试验中,增材层数超过4 层时,构件内不再受到搅拌作用的下层组织显微硬度达到稳态。

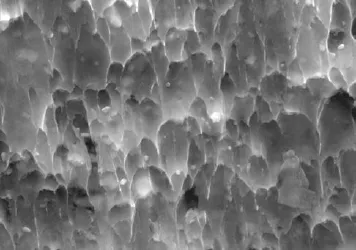

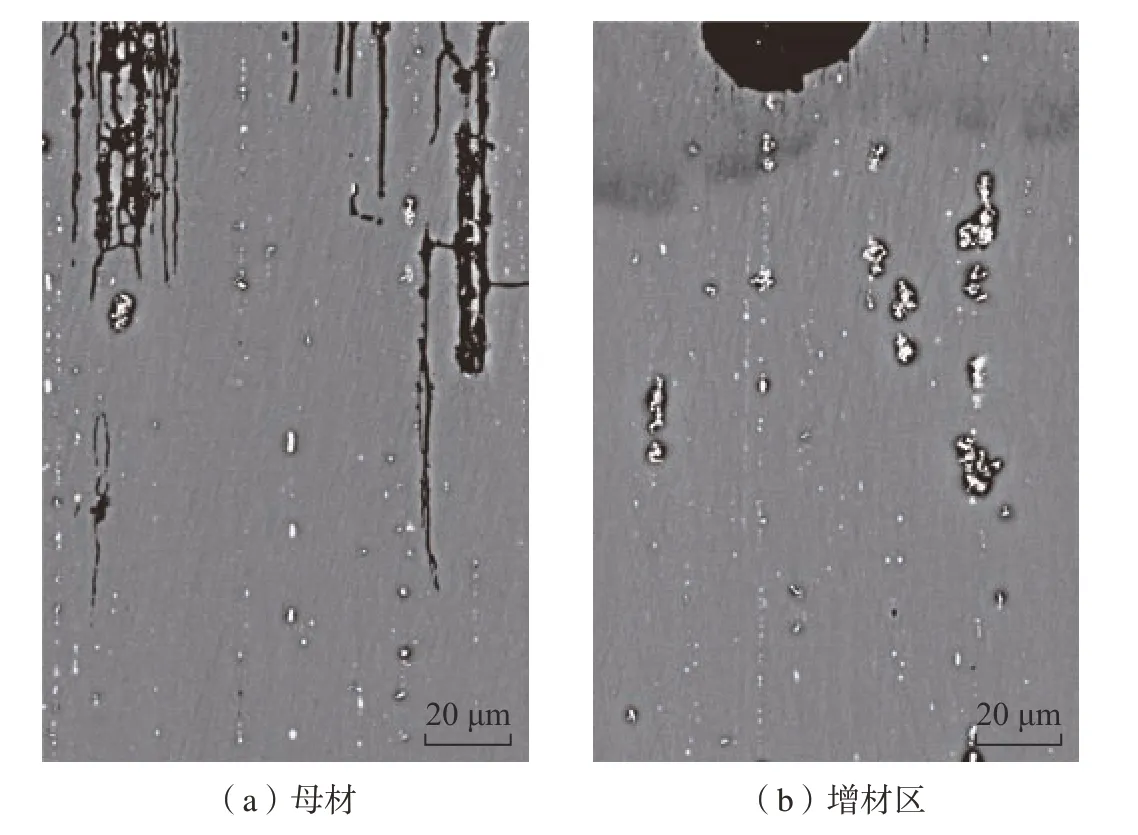

为进一步评价自限位FSAM 构件的承载性能,对增材构件第1 增材层进行剪切试验,试样可承受最大剪切力为4397 N,最大线载荷为732.8 N/mm;图7 和8 为增材制造构件剪切断裂位置与断口形貌。可见,剪切断裂位置并未完全从第1 增材层断裂,而是从第1 增材层与基体界面起裂,逐渐延伸至第1 增材层内部,随后发生断裂。图8 所示断口表面形貌位于图7 红色方框位置,断口表面存在大量的尺寸不一的韧窝,表现为典型的韧性断裂特征。图9 为FSAM构件与2195 铝锂合金母材晶间腐蚀形貌。母材呈现最为严重的腐蚀痕迹,腐蚀裂纹向内部延伸,而增材区整体上腐蚀程度最低。胡启达等[16]认为2195 铝锂合金的主要强化相为T1相 (Al2CuLi),其具有较高的电化学活性,在腐蚀介质中易发生腐蚀,降低母材的耐腐蚀性。

图7 增材构件剪切断裂位置Fig.7 Shear fracture location of the additive manufacturing component

图8 增材构件剪切断口形貌Fig.8 Shear fracture morphology of additive manufacturing component

图9 增材构件晶间腐蚀结果Fig.9 Intergranular corrosion morphology of additive manufacturing component

在2195 铝锂合金中,沉淀相易在晶界处沉淀、聚集,而且腐蚀反应往往也在晶界处产生。当2195 铝锂合金中的Cu 元素以T1相和θ''、θ'及θ 相在基体固溶体中析出后,其周围基体将形成晶界无析出带,为贫铜区。2195 铝合金的沉淀相通常在晶界处分布,周围存在一条晶界无析出带,由于沉淀相和晶界无析出带的腐蚀电位存在较大差异,因此容易形成微电偶,贫铜区平衡电位低;而T1相和θ''、θ'及θ 相等沉淀相铜含量相对较高,导致平衡电位高,腐蚀将主要在铜含量低的晶界无析出带发生。由于腐蚀过程中晶界无析出带的溶解,腐蚀路径就会沿着晶界扩展,晶界便成了腐蚀通路,并为腐蚀介质的扩展渗入提供了条件,使得腐蚀坑进一步向着内部纵向扩展,形成了典型的沿晶腐蚀裂纹特征。在进行FSAM 后,2195 铝锂合金中部分沉淀相再次发生溶解,使Cu 元素重新回溶到基体内部,降低了增材构件整体的腐蚀电位差,进而延缓了铝锂合金增材构件的晶间腐蚀。

3 结论

本文提出自限位搅拌摩擦增材制造方法,实现了2195 铝锂合金增材结构件的高效短时制备,对增材过程的特征阶段取样,进行宏微观形貌表征分析以及显微硬度的测试,获得以下结论。

(1) 采用自限位静轴肩和三铣平面螺纹搅拌头的组合式增材工作部制得的多层增材结构件成形良好,周向厚度均匀一致。单层增材厚度1 mm,增材速率达200 mm/min。增材区内材料流动充分,组织致密,各层之间冶金结合良好。

(2) FSAM 的热机作用过程中,试样各层的增材区微观组织演变受搅拌作用主导。受到机械搅拌道次越少的区域,塑性变形程度越小,沉淀相越多。

(3)FSAM 铝锂合金构件的沉淀相对显微硬度起决定性作用。增材区的沉淀相越多,其显微硬度越大,硬度最大值出现在最上层材料为126.8HV,达到2195 – T8 铝锂合金带材硬度的79.3%;硬度最小值出现在第1 层,为96.9HV。

(4) 晶间腐蚀过程中,部分Cu元素重新固溶于基体内部,避免母材晶界的沉淀相颗粒及其附近的晶界无析出带之间的微电偶作用导致的优先腐蚀倾向。因此,增材区耐腐蚀性能优于母材。