大高宽比阶梯型铜微柱阵列的制作*

杜立群,袁博文,孔德健,王 帅,蔡小可,王胜羿,肖海涛

(1.大连理工大学精密与特种加工教育部重点实验室,大连 116024;2.大连理工大学辽宁省微纳米系统重点实验室,大连 116024)

微柱阵列是由等间距微柱组成的微通道结构,具有比表面积大、换热能力强等优点[1],广泛应用于航空航天、集成电路及军工等领域[2–4]。目前,微柱阵列的制作主要采用硅和金属。硅材料易碎、导热性差,而金属材料导热性好、机械性能优异,因此金属微柱阵列的应用范围更广、需求量不断增加,其制作方法也越来越受到科研人员的关注。

目前金属微柱阵列的制作主要采用微细电火花加工、微细电解、LIGA 技术及UV– LIGA 技术等。曾伟梁等[5]利用微细电火花技术加工出高宽比为10∶1、3×3 的微细群钨电极阵列。此类技术能加工高硬度材料,但存在加工效率低、工具电极易损耗的问题。Schuster 等[6]利用微细电解技术并施加纳秒电压脉冲在铜板上刻蚀出总高22 μm、整体高宽比大于4 的阶梯微柱结构,该方法成本低,但存在杂散腐蚀的问题,限制了其在加工高精度结构方面的应用。Bhushan 等[7]利用LIGA 技术制作出边长50 μm、高度600 μm 的镍微柱阵列。LIGA 技术具有加工精度高,可制作大高宽比微器件等优点,但该技术曝光成本极高,难以大面积推广。UV– LIGA 技术不仅具有LIGA 技术的优点,且曝光使用的紫外光源成本低。Hu 等[8]利用基于SU– 8 光刻胶的UV– LIGA 技术制作出高1.5 mm、整体高宽比11∶1的铜微叉阵列。虽然利用SU– 8 光刻胶可以制作大高宽比微柱结构,但制作过程中SU– 8 光刻胶的有效去除仍是一个瓶颈问题。THB –151N光刻胶在制作过程中去胶容易,微结构制作的良品率高[9],相较于SU– 8光刻胶,THB –151N 光刻胶是制作金属微柱阵列的首选光刻胶。

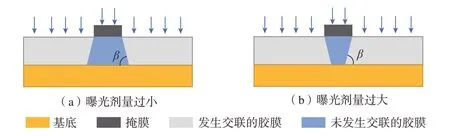

本文制作的微柱结构对侧壁垂直度有较高的要求,THB –151N 胶膜的侧壁垂直度是影响微柱结构侧壁垂直度的关键因素。在THB –151N胶膜制作过程中,曝光剂量过小会使胶膜底部交联不充分,显影后微盲孔底部边长大于顶部边长;曝光剂量过大会使胶膜底部过度交联,显影后微盲孔底部边长小于顶部边长。曝光剂量过大或过小都会导致微盲孔侧壁倾斜,电铸后微柱侧壁垂直度低。因此,选择合适的曝光剂量是制作高侧壁垂直度微柱结构的关键。同时,本文制作的阶梯型微柱阵列微柱最小边长为20 μm,在光刻显影时,显影液在小尺寸的微盲孔中传质困难,造成光刻胶溶解不完全,盲孔底部容易残留光刻胶膜,即“留膜”现象。“留膜”会导致电铸过程中金属难以沉积,出现漏铸问题,这大大降低微柱阵列结构制作的良品率。综上所述,THB –151N 胶膜制作的难点包括选择合适的曝光剂量和20 μm 微盲孔显影困难两方面问题。

本文围绕THB –151N 胶膜制作的上述两个难点问题展开研究。针对曝光参数的选择问题,设计了光刻试验,分析了曝光剂量对微盲孔侧壁垂直度的影响,优选了曝光剂量。针对小尺寸微盲孔显影困难问题,提出了一种基于浸没式双向兆声波辅助的显影方法。通过数值模拟,优选了20 μm 微柱单层制作时的深宽比和兆声辅助显影的功率密度,并开展了兆声辅助显影的试验研究。基于以上研究结果制作了整体高宽比15∶1 的阶梯型金属铜微柱阵列。

1 THB –151N 胶光刻工艺研究

THB –151N光刻胶对波长365 nm的紫外光最为敏感,因此选择合适的曝光剂量是胶膜制作的关键[10]。THB–151N 胶的交联发生在曝光过程,曝光剂量过小,由于紫外光在胶膜深度方向上传播的衰减,底部光刻胶交联不充分,显影时被显影液溶解,造成微盲孔底部边长大于顶部边长,如图1(a)所示;曝光剂量过大,胶膜交联过度,显影时光刻胶难以溶于显影液,造成微盲孔底部边长小于顶部边长,严重时显影液不与微盲孔底部胶膜发生反应,导致胶膜制作失败,如图1(b)所示。其中,微盲孔侧壁与基底的夹角β(锐角)为侧壁倾角,可见侧壁倾角越接近90°,侧壁垂直度越高。

图1 胶膜曝光示意图Fig.1 Schematic diagram of film exposure

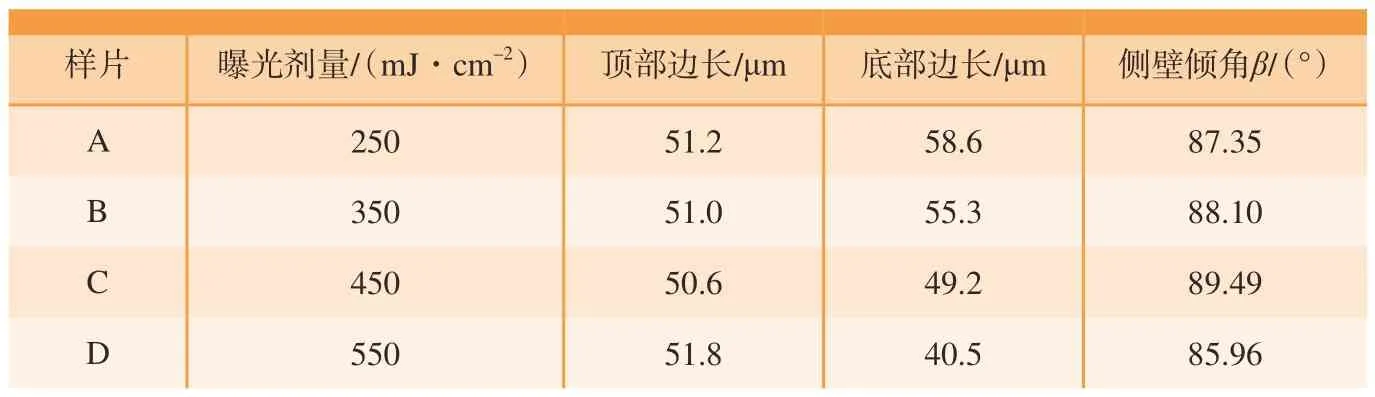

为了选择合适的曝光剂量,本文对4 个样片开展了光刻试验研究。4个试验片的胶膜厚度约为80 μm,微柱边长为50 μm,曝光光强为5 W/cm2,曝光时间分别为50 s、70 s、90 s、110 s,由此得到相应的曝光剂量。

当曝光剂量为250 mJ/cm2时,微盲孔轮廓模糊,出现“黑边”现象,如图2(a)所示,这时微盲孔底部边长大于顶部边长,侧壁倾斜,说明曝光剂量过小;当曝光剂量增加至350 mJ/cm2时,“黑边”现象有所改善,但轮廓仍不够清晰,如图2(b)所示;当曝光剂量继续增加至450 mJ/cm2时,微盲孔轮廓清晰,说明曝光剂量合适,如图2(c)所示;当曝光剂量继续增加至550 mJ/cm2时,微盲孔底部近似圆形,底部边长小于顶部边长,部分光刻胶不溶于显影液,说明曝光剂量过大,如图2(d)所示。

表1 为微盲孔尺寸测量结果,可以看出,当胶膜厚度为80 μm 时,利用450 mJ/cm2的曝光剂量得到的微盲孔侧壁倾角最大,侧壁垂直度最高。

表1 微盲孔线宽测量结果Table 1 Line width measurement results of micro-blind hole

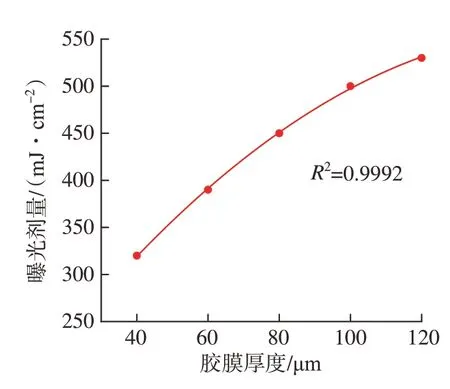

同时,本文也开展了胶膜厚度分别为40 μm、60 μm、100 μm、120 μm的光刻试验,优选出的曝光剂量分别为320 mJ/cm2、390 mJ/cm2、500 mJ/cm2和530 mJ/cm2。由以上数据拟合得到曝光剂量E与胶膜厚度h的关系式为

如图3所示,拟合优度R2为0.9992,将其作为后续光刻工艺中选择曝光剂量的经验公式。光刻工艺中不同厚度胶膜的曝光剂量可根据式(1)计算得出,这对THB –151N 胶膜曝光剂量的选择具有指导意义。

图3 曝光剂量与胶膜厚度关系Fig.3 Relationship between exposure dose and film thickness

2 兆声辅助显影数值模拟

2.1 物理模型

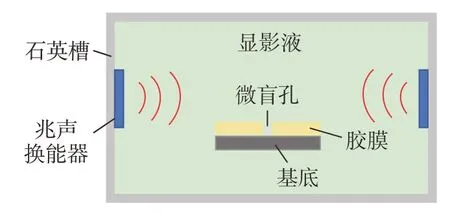

本文制作的阶梯型微柱阵列是由200 μm、100 μm、50 μm、20 μm 4种不同边长的微柱组成,每种微柱的高度为75 μm,结构总高度为300 μm。为解决20 μm 微盲孔显影困难问题,本文提出浸没式双向兆声波辅助显影的方法。浸没式双向兆声施加方式如图4 所示,微结构和兆声换能器浸没在显影液中,换能器放置在微结构两侧。在声场作用下,强声压梯度、声流作用产生的高速流体将溶解的光刻胶碎片冲出,显影液更容易进入微盲孔,从而提高显影效率。传质系数能定量地表征传质强弱,直接影响化学反应速率[11]。本文研究在兆声作用下,兆声功率密度和微盲孔深宽比对显影液传质过程的影响,并用传质系数进行定量表征。

图4 兆声施加方式示意图Fig.4 Schematic diagram of megasonic agitation

2.2 数学模型

根据声压、流场和传质模型三者之间的联系,建立了兆声辅助显影多物理场的耦合模型,耦合计算流程如下。

兆声在显影液中传播的声压分布可用Helmholtz 方程计算,其表达式为[12]

式中,ρ为溶液密度;p为溶液声压;ω为兆声角频率;cs为显影液中的声速。

兆声声压作用产生声辐射力Ft,其表达式为[12]

式中,αs是溶液中声波的衰减系数。

在兆声作用下,产生的声辐射力Ft驱动显影液的流动,该过程由Navier – Stokes 方程和连续方程控制[12]。

式中,u为流体流速;μ为溶液黏度;Pl为溶液中的压力;为单位矩阵。

使用传质方程描述显影液的传质过程,其表达式为[13]

式中,Di为i离子扩散系数;ci为i离子浓度;zi为i离子带电荷数;R、T、Φl分别为气体常数、温度及电势。

联合式(3)~(5)计算得到显影液流速u分布,然后将u耦合到传质方程式 (6)中得到微盲孔显影液浓度c分布。最后通过传质系数公式计算不同条件下的传质系数,传质系数计算公式为[13]

式中,CAS为微盲孔底部离子浓度;CA为溶液中离子浓度;为离子浓度梯度;D为显影液扩散系数。

2.3 几何模型

利用COMSOL 有限元软件,建立微盲孔结构的二维几何模型,如图5 所示。对不同兆声功率密度和深宽比的微结构进行模拟计算,分析兆声功率密度和微盲孔深宽比对显影液传质过程的影响。

图5 几何模型Fig.5 Geometric model

模型中,石英槽的尺寸为128 mm×80 mm,厚度为4 mm。铜基板尺寸为2 mm×0.3 mm,与显影液区域上边界的距离为38 mm。光刻胶厚度为80 μm,微盲孔宽度为20 μm。兆声换能器设置为对称放置的边界,长度为3 mm,并根据实际工况,将兆声频率设置为1.7 MHz。

2.4 仿真结果分析

2.4.1 兆声功率密度对传质过程的影响

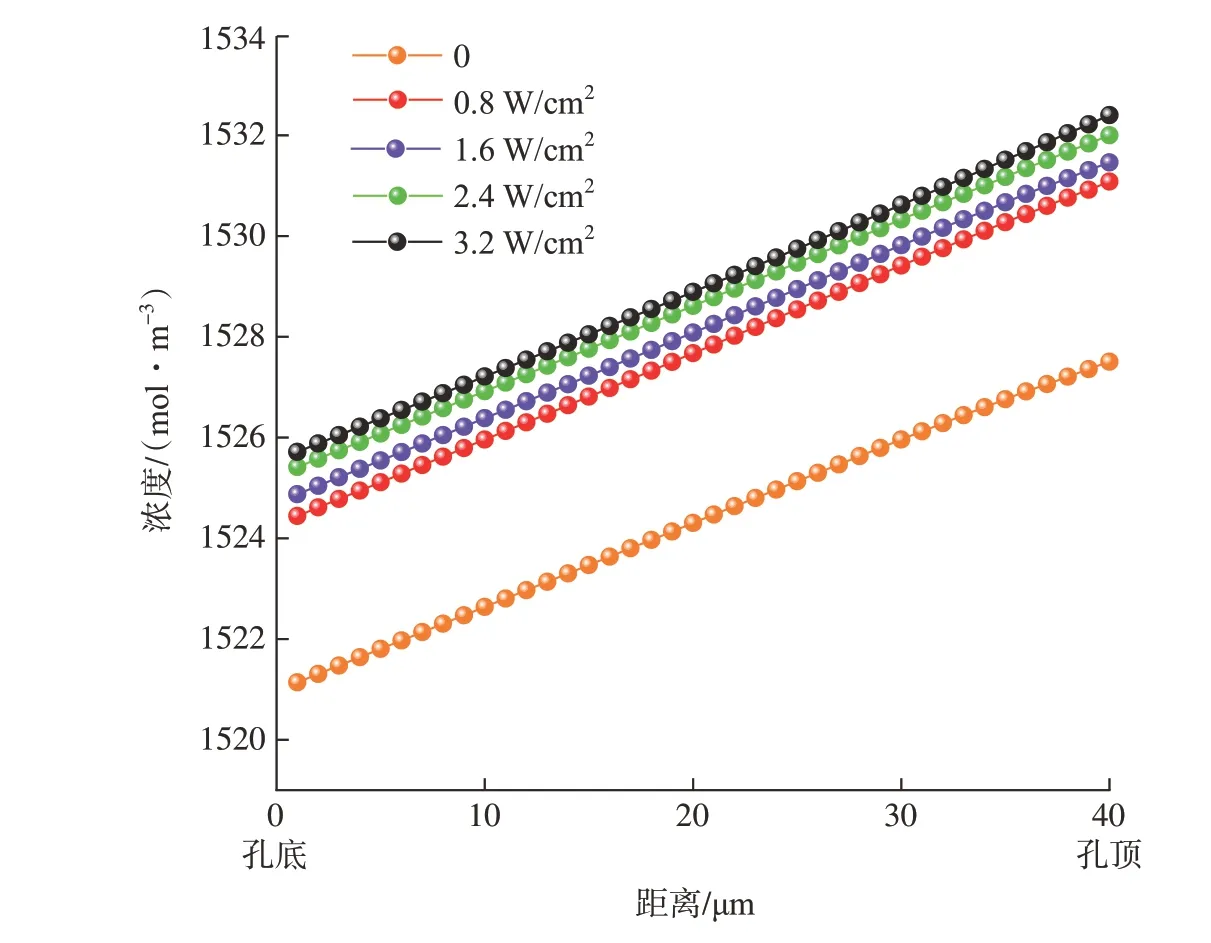

采用控制变量的研究方法,在深宽比为2 的条件下研究兆声功率密度对显影液传质过程的影响。不同兆声功率密度下微盲孔内显影液浓度的分布如图6 所示。可知,显影液浓度随微盲孔深度的增加而降低,说明越靠近微盲孔底部,显影液传质效果越差;当距离一定时,随着兆声功率密度的增加,微盲孔内显影液浓度增加,说明在兆声作用下显影液更容易进入微盲孔。

图6 不同兆声功率密度下的显影液浓度分布Fig.6 Developer concentration distribution at different megasonic power densities

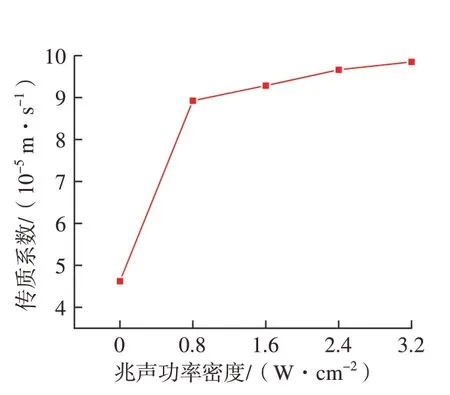

当兆声功率密度分别为0、0.8 W/cm2、1.6 W/cm2、2.4 W/cm2、3.2 W/cm2时,传质系数分别为4.623×10–5m/s、8.927×10–5m/s、9.285×10–5m/s、9.664×10–5m/s、9.853×10–5m/s,传质系数与兆声功率密度的关系如图7 所示。可知,兆声功率密度为0.8 W/cm2时的传质系数是无兆声时传质系数的1.93 倍,这表明兆声能够显著改善显影液在微盲孔内的传质;而且传质系数随着兆声功率密度的增加而增加。

图7 传质系数与兆声功率密度关系Fig.7 Relationship between mass transfer coefficient and megasonic power density

2.4.2 微盲孔深宽比对传质过程的影响

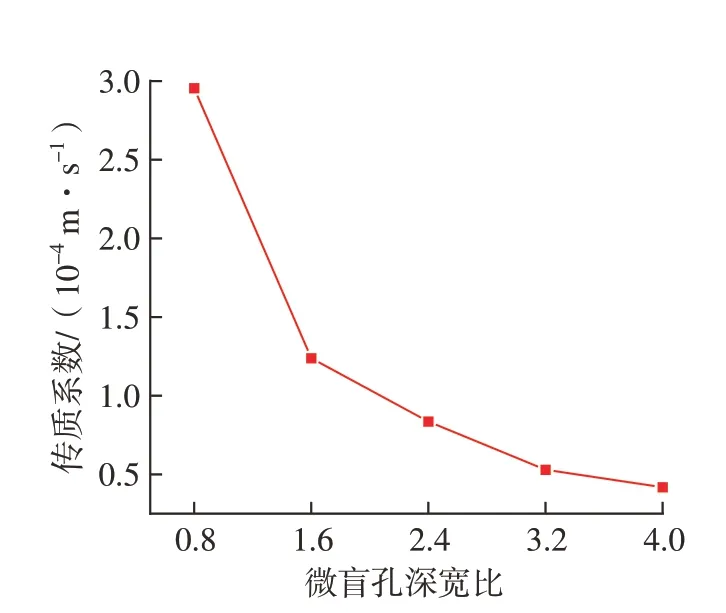

在兆声功率密度为3.2 W/cm2的条件下,研究微盲孔深宽比对显影液传质过程的影响。当微盲孔深宽比分别为0.8、1.6、2.4、3.2、4 时,传质系数分别为2.955×10–4m/s、1.287×10–4m/s、8.356×10–5m/s、5.295×10–5m/s、4.180×10–5m/s,传质系数与微盲孔深宽比的关系如图8 所示。可知,随着微盲孔深宽比的增加,传质系数减小,这是因为随着微盲孔深宽比的增加,兆声波在盲孔内的能量衰减越发严重。

图8 传质系数与微盲孔深宽比关系Fig.8 Relationship between mass transfer coefficient and aspect ratio of micro-blind hole

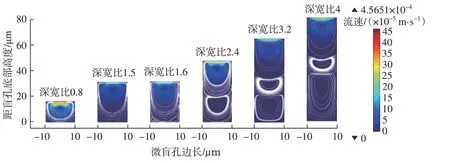

微盲孔内的显影液流速分布如图9 所示。可知,当微盲孔深宽比小于等于1.5 时,孔内只有一个涡流;当微盲孔深宽比大于1.5 时,孔内出现多个涡流。多个涡流的出现使微盲孔外的显影液很难传输到微盲孔底部,这降低了显影液的对流传质效率[14]。20 μm 微柱的总高度为75 μm。当微盲孔深宽比小于1.5 时,胶膜厚度小于30 μm,平坦化处理后微柱高度小于25 μm。这导致微柱的制作层数增加,加工效率降低。综合考虑,试验中将20 μm 微盲孔的深宽比确定为1.5。

图9 流速分布仿真结果Fig.9 Simulation results of flow velocity distribution

3 兆声辅助显影试验

3.1 试验装置

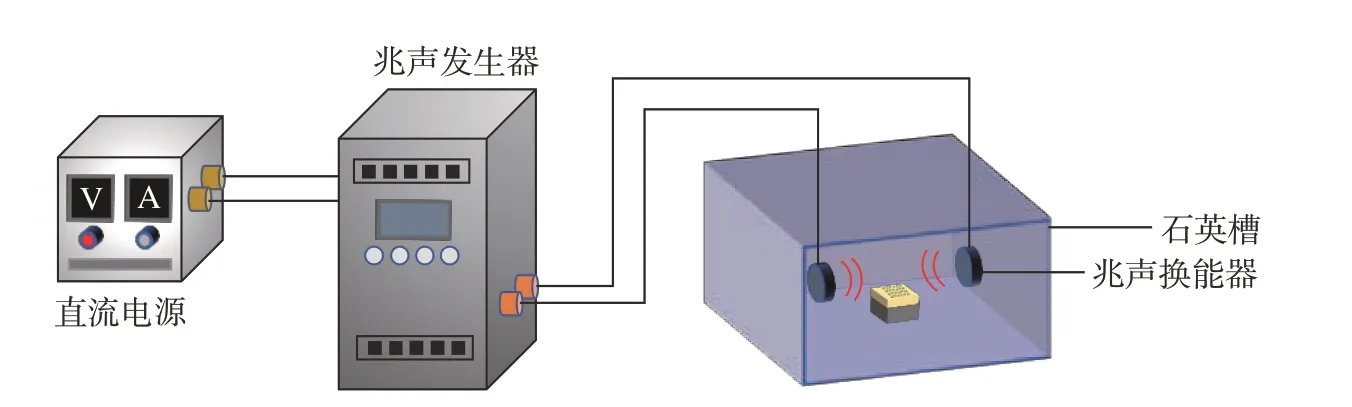

为了验证浸没式双向兆声辅助显影方法对显影液在微盲孔内传质的改善效果,进行有、无兆声辅助的显影试验。兆声辅助显影试验装置如图10 所示,直流电源为兆声发生器供电,直流信号经过兆声发生器转换为交流信号,兆声换能器接收交流信号后产生频率为1.7 MHz 的兆声。将兆声换能器放置在微结构两侧并浸入显影液中,由此实现浸没式双向兆声振动。试验过程中显影所需的时间较长,若兆声功率密度过大,兆声换能器容易因过热而导致失效。因此在保证兆声换能器正常工作的前提下,试验选择的最大兆声功率密度为3.2 W/cm2。

图10 兆声辅助显影试验系统Fig.10 Experimental system of megasonic assisted development

3.2 试验结果及分析

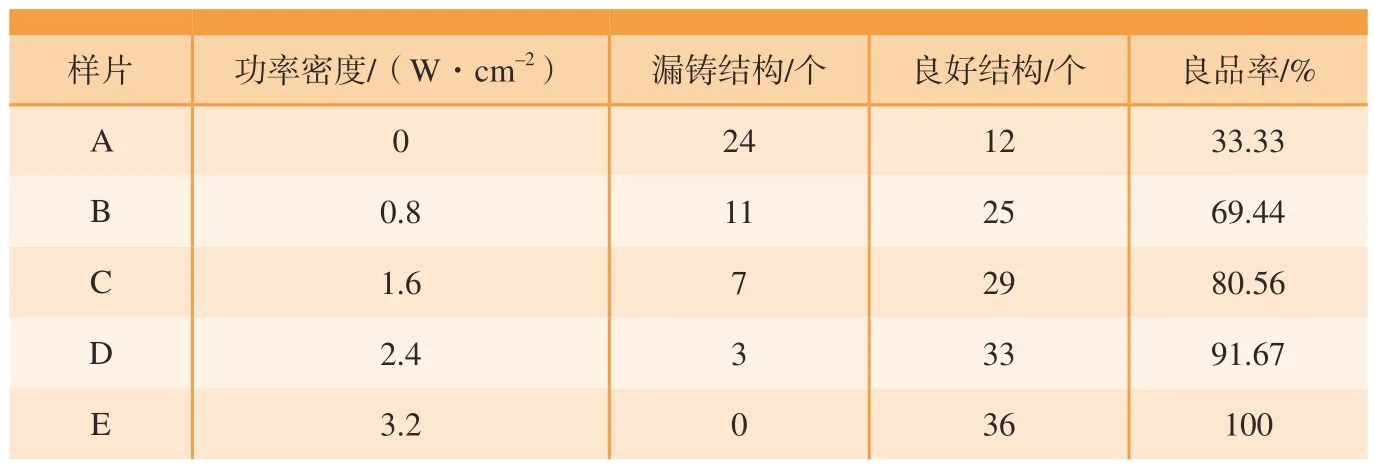

试验共有5 个样片,样片的胶膜厚度为30 μm。每个样片包含36 个阵列结构,每个阵列结构由24 个等间距微柱组成。5 个样片分别在兆声功率密度为0、0.8 W/cm2、1.6 W/cm2、2.4 W/cm2、3.2 W/cm2条件下显影,显影后进行微电铸。由于THB–151N 胶的透光性好[15],显影后微盲孔底部是否留有残胶难以分辨清楚,所以通过微电铸后观察微结构是否存在漏铸的方法来评价显影质量。图11(a)所示为显影后微盲孔底部残留有光刻胶,电铸后出现漏铸的情况;图11(b)所示为显影效果较好,电铸后未出现漏铸的情况。

图11 电铸结果对比Fig.11 Comparison of electroforming results

在试验结果的统计过程中,定义良好结构个数与结构总个数之比为良品率。试验结果如表2 所示。可知,随着兆声功率密度的增加,漏铸结构数减少,结构的良品率提高;当兆声功率密度为3.2 W/cm2时,结构良品率最高,为100%。因此,在后续的试验中优选的兆声功率密度为3.2 W/cm2。

表2 显影试验结果Table 2 Development test results

4 阶梯型铜微柱阵列的制作

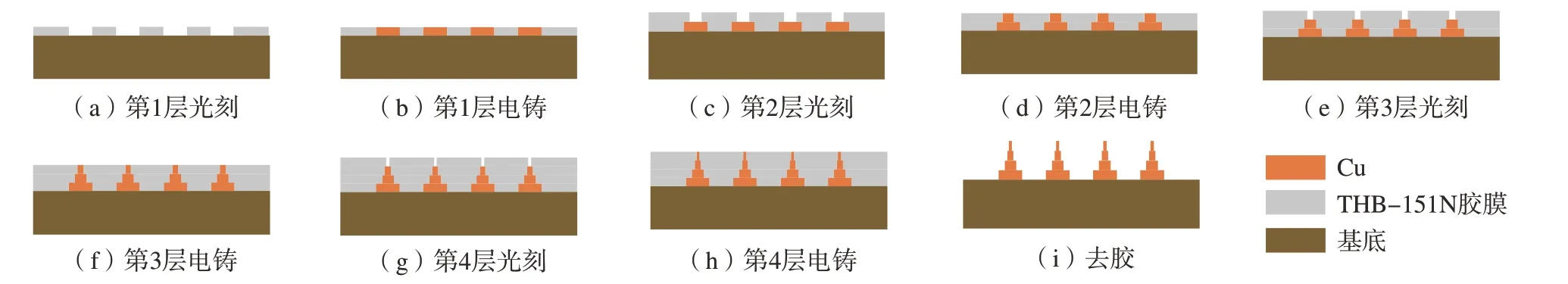

在上述研究结果的基础上制作了阶梯型铜微柱阵列,制作流程如图12 所示。其主要步骤为基板预处理、光刻、微电铸及去胶。

图12 微柱阵列制作流程Fig.12 Fabrication process of microcolumn array

4.1 基板预处理

选用64 mm×64 mm×0.3 mm的铜片作为基板。首先使用精密研磨抛光机对基板进行研磨和抛光;然后使用丙酮和乙醇溶液对基板进行超声清洗;最后放入真空烘箱烘干。

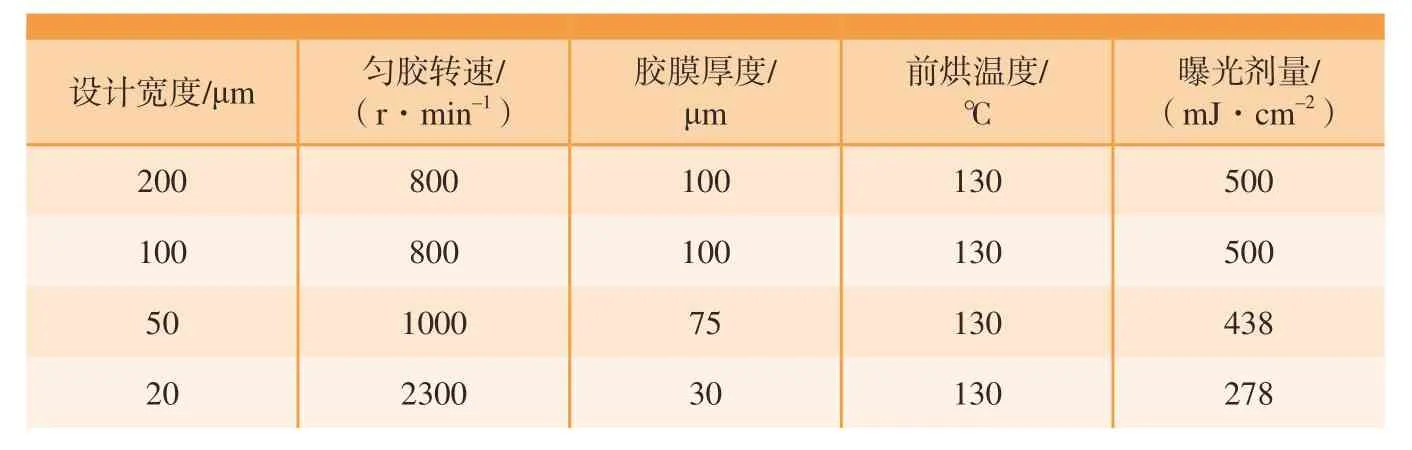

4.2 THB –151N 胶膜制作

光刻工艺参数如表3 所示。使用匀胶机在铜基板上旋涂THB–151N光刻胶,在热板上进行前烘,时间为5 min。使用SUSS 曝光机对胶膜进行曝光,曝光剂量根据胶膜厚度由第1节拟合的经验公式计算得出。随后将曝光后的胶膜浸入显影液,显影过程施加浸没式双向兆声,并使用上文优选的兆声功率密度3.2 W/cm2。

表3 光刻工艺参数Table 3 Photoetching process parameters

4.3 精密微电铸

利用夹具将显影后的微结构与电铸机的阴极相连,浸入电铸液。电铸时间根据胶层厚度确定,电沉积速度约为10 μm/h,采用研磨的方式进行电铸后的平坦化处理。

4.4 去胶释放

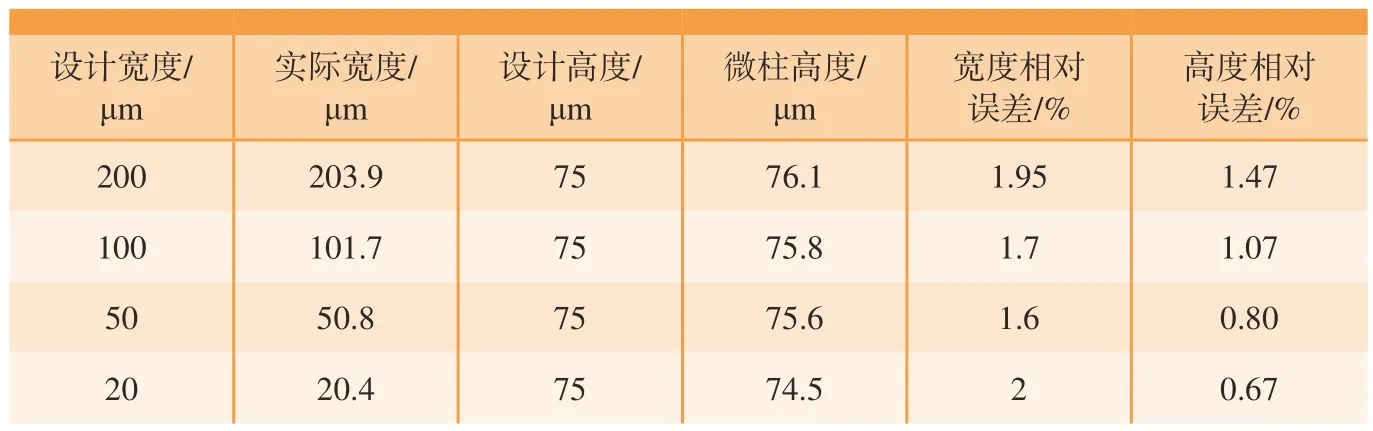

将制作完成的铜微柱阵列置于THB–151N 光刻胶专用去胶液HY–900 中,水浴30 ℃恒温加热30 min。显微镜观察无残胶后,使用去离子水冲洗掉残留的去胶液。最终得到的阶梯型铜微柱阵列如图13 所示。微结构尺寸如表4 所示,计算可得,微柱结构的平均宽度相对误差为1.81%,平均高度相对误差为1%,微柱结构精度较高。

表4 微柱尺寸测量结果Table 4 Measurement results of microcolumn size

图13 制作完成的阶梯型铜微柱阵列Fig.13 Image of stepped copper microcolumn array

5 结论

本文利用基于THB–151N 光刻胶的微电铸工艺制作了一种大高宽比阶梯型铜微柱阵列,主要研究成果如下。

(1)通过光刻试验分析了曝光剂量对微盲孔侧壁垂直度的影响,并拟合出优选曝光剂量与胶膜厚度的经验公式,为后续THB–151N 光刻胶的光刻工艺奠定了基础。

(2)随着兆声功率密度的增加及微盲孔深宽比的减小,传质系数增大。当微盲孔深宽比小于1.5 时,加工效率降低。综合考虑,确定了微柱阵列单层制作的优选深宽比1.5 和兆声功率密度3.2 W/cm2。

(3)提出了一种浸没式双向兆声波辅助的显影方法,改善了显影液在微盲孔内的传质,解决了漏铸问题。

(4)基于兆声辅助显影方法和光刻试验的结果制作出高度300 μm、整体高宽比达15∶1 的阶梯型金属铜微柱阵列。